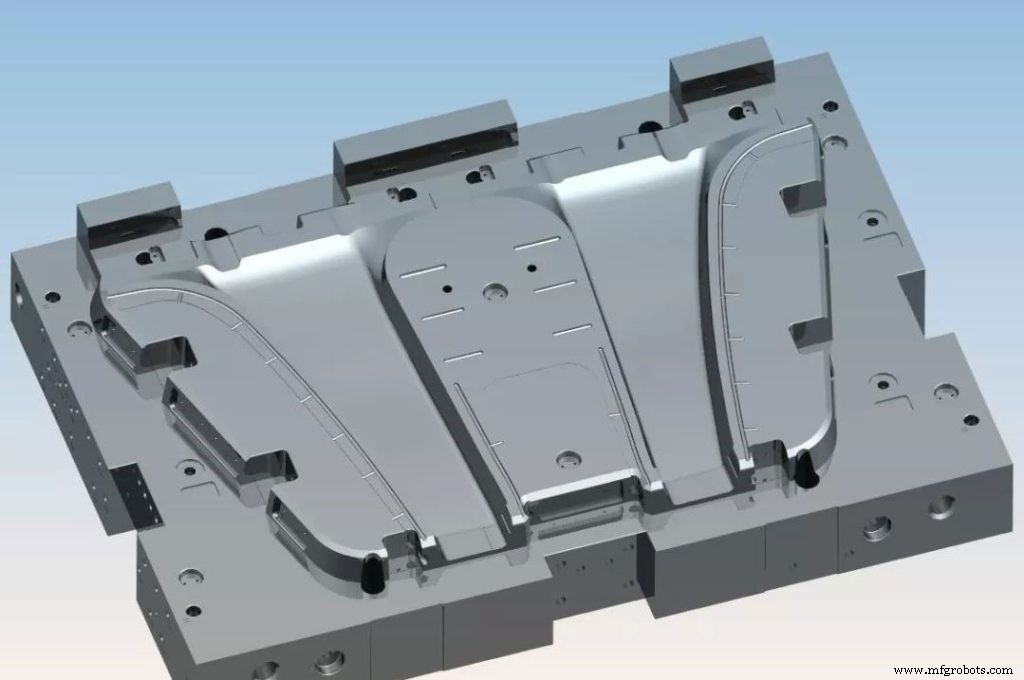

4 метода быстрого прототипирования пресс-форм для непрямого производства

Используйте быстрое прототипирование для изготовления мастер-форм и заливки мягких материалов, таких как воск, силиконовый каучук, эпоксидная смола и полиуретан, для формирования мягких форм. Например, смесь металла и эпоксидной смолы является коллоидной при комнатной температуре и может быть отлита и отверждена при комнатной температуре, что делает ее идеальной для изготовления форм.

Пресс-форма из этого синтетического материала имеет срок службы от 50 до 5000 штук. При использовании силиконового каучука, отверждающегося при комнатной температуре, для изготовления форм для литья под давлением срок службы обычно составляет от 10 до 25 штук. Когда форма из вулканизированного силиконового каучука используется для литья с низкой температурой плавления, срок службы формы обычно составляет от 200 до 500 штук.

В современном промышленном производстве распространенные методы быстрого прототипирования можно условно разделить на 4 типа:

- Силиконовые формы

- Композитные формы из смолы

- Формы для дугового распыления

- Формы для литья стальных порошков с химической связкой

Использование быстрого прототипирования для изготовления мастер-форм или мягких форм в сочетании с литьем по выплавляемым моделям, прецизионным литьем керамического типа, гальваническим формованием, холодным напылением и другими традиционными процессами позволяет создавать сложные формы, производя пластиковые или металлические детали партиями. Твердые пресс-формы обычно лучше поддаются механической обработке, их можно обрабатывать локально для более высокой точности, а также в них можно вставлять вставки, охлаждающие детали и выжигания.

1. Силиконовая форма

Силиконовая форма основана на прототипе модели. Он заливается вулканизированной силиконовой резиной для непосредственного изготовления формы из силиконовой резины. Литье может быть завершено, потому что силиконовый каучук имеет обратный угол наклона и детали с глубокими канавками. Выньте напрямую, что является уникальным по сравнению с другими формами.

Процесс производства силиконовой формы:

- Изготовить прототип, обработать поверхность прототипа, чтобы она имела хорошую шероховатость →

- Закрепите прототип на основе пресс-формы, нанесите на поверхность прототипа разделительную смазку →

- Поместите силиконовый каучук и перемешайте в вакууме. Удалите пузырьки воздуха из устройства, залейте в него силиконовую резиновую смесь и получите форму для силиконовой резины →

- Отверждение силиконового каучука →

- Силиконовый каучук разрезают по поверхности разъема и извлекают прототип для получения силиконового каучука. Если в пресс-форме обнаружены какие-либо дефекты, их можно отремонтировать с помощью нового состава силиконовой резины.

2. Композитная форма из смолы

Этот метод представляет собой метод формования, при котором жидкая эпоксидная смола и органические или неорганические материалы комбинируются в качестве матричных материалов, а форма отливается на основе прототипа.

- Процесс производства прототипа и обработка поверхности →

- Проектирование и изготовление каркаса пресс-формы →

- Выбор и оформление поверхности разъема →

- Нанесите антиадгезив (включая поверхность разъема) на поверхность прототипа кистью →

- Нанесите смолу для гелькоута кистью (цель состоит в том, чтобы предотвратить натирание поверхности формы). , столкновения, атмосферное старение, средняя коррозия и т. д., что делает пресс-форму безопасной и надежной при фактическом использовании) →

- Заливка вогнутой формы →

- При изготовлении вогнутой формы ее переворачивают, а смазку для формы и смолу гелькоута →

- Разделение форм и форм для литья при комнатной температуре, обычно от 1 до 2 дней для затвердевания и придания формы, то есть разделения формы, удаления прототипа и ремонта формы.

Для металлических смол с высокой термостойкостью и высокой износостойкостью эпоксидные смолы, отвержденные при комнатной температуре, часто не могут соответствовать требованиям, поэтому в первую очередь необходимо использовать эпоксидные смолы, отвержденные при высокой температуре. Это неизбежно вызовет проблемы для прототипов, изготовленных из светочувствительной смолы. Поскольку он начинает размягчаться при 70~80°C, для этой цели требуется переходная сердцевина.

Эпоксидная смола, гипс, силиконовый каучук, полиуретан и т. д. обычно используются для стержней переходной формы, а стержни форм из гипса и силиконового каучука более распространены. Эта технология изготовления форм из эпоксидной смолы отличается простотой процесса, высокой проводимостью формы, высокой прочностью и отсутствием обработки профиля. Он подходит для пластиковых преломляющих форм, форм для волочения листов, блистерных пленок и форм для литья пенополиуретана.

3. Форма для дугового распыления

Абразивы дугового напыления также принимают прототип за прототип. Расплавленный металл полностью распыляется и распыляется на поверхность прототипа с определенной скоростью для формирования поверхности полости формы. Основа заполняется композитными материалами, используется эпоксидная смола или силикон с алюминиевым наполнителем. Резиновая опора отделяет оболочку от прототипа для получения точной формы и добавляет литниковую систему, систему охлаждения и т. д. вместе с формой для формирования формы для литья под давлением.

Простой процесс и короткий цикл характеризуют его; полости и поверхностные мелкие узоры формируются одновременно; это экономит дорогие и трудоемкие процессы, такие как рисование при традиционной обработке пресс-формы и термообработка обработки с ЧПУ, и не требуется никакой механической обработки; высокая точность размеров пресс-формы, цикл сокращается, а стоимость сохраняется.

4. Форма для литья стальных порошков с химической связкой

Процесс выглядит следующим образом:

- Использовать систему быстрого прототипирования для изготовления бумажной модели →

- Залейте мягкие материалы, такие как силиконовый каучук, эпоксидная смола и полиуретан, чтобы сформировать мягкую форму →

- Отделить от шаблона →

- Залить химически связанную стальную порошковую полость в мягкую форму, выжечь связующее в полости в печи, засыпать стальной порошок →

- Инфильтрировать медь в полость →

- Отполировать поверхность полости →

- Добавить систему заливки, систему охлаждения и т. д. →

- Форма для литья под давлением для массового производства.

Хорошие процессы быстрого прототипирования исходят от отличного производителя быстрого прототипирования

Текущие поставщики услуг обработки с ЧПУ могут предоставить услуги быстрого прототипирования. Но есть большая разница в их производственной мощности. Не каждое предприятие может наладить производство качественных абразивов. Поэтому выбор хорошего производителя для быстрого прототипирования — это вопрос тщательного рассмотрения. Отличное быстрое прототипирование исходит от великих разработчиков быстрого прототипирования.

JTR является производителем быстрого прототипирования с десятилетней историей, и его производственные возможности не вызывают сомнений. Цикл обработки короткий, технический уровень высокий, а точность высокая, поэтому клиенты приветствуют это. Если вам нужны подобные услуги по прототипированию, чтобы помочь вам выполнить работу, не стесняйтесь обращаться к нам.

Промышленные технологии

- 4 основных процесса производства уплотнительных колец

- Ускоренный курс по быстрому прототипированию в производстве

- Создание бизнес-обоснования для системы управления аддитивным производством при быстром прототипировании

- Руководство по быстрому прототипированию для разработки продукта

- Дизайн для производства печатных плат

- Производство печатных плат для 5G

- Быстрое прототипирование печатных плат

- Преимущества быстрого прототипирования и 3D-печати в производстве

- Методы быстрого прототипирования медицинских устройств

- Материалы для быстрого прототипирования:поиск экзотических металлов для компонентов