Межкристаллитная коррозия:что это такое и как ее остановить

Существует много типов коррозионных повреждений, таких как равномерная коррозия и точечная коррозия, которые люди могут легко увидеть невооруженным глазом. Тем не менее, некоторые коррозионные повреждения незаметны, но все же наносят ущерб целостности конструкции или оборудования. В этой статье более подробно рассматривается один из менее заметных типов коррозионных повреждений, называемый межкристаллитной коррозией (МКК), с упором на более глубокое понимание того, как возникает межкристаллитная коррозия, какие материалы подвергаются воздействию, типы отраслей промышленности, в которых межкристаллитная коррозия типична. происходит, а также как обнаружить и смягчить ущерб.

Что такое межкристаллитная коррозия (IGC)?

Межкристаллитная коррозия (МКК), иногда называемая межкристаллитной коррозией (МКК), представляет собой преимущественную или локальную коррозию, протекающую отдельно по границам зерен (кристаллов) или непосредственно примыкающую к границам зерен. Напротив, большинство зерен практически не пострадали.

Хотя потери металла минимальны, IGC может привести к катастрофическому отказу оборудования. МКК — распространенная форма воздействия на сплавы в присутствии агрессивных сред, приводящая к потере прочности и пластичности. Не следует путать IGC с коррозионным растрескиванием под напряжением (SCC). SCC требует, чтобы напряжения (остаточные или приложенные) действовали непрерывно или циклически в коррозионной среде, вызывая трещины по межкристаллитному пути.

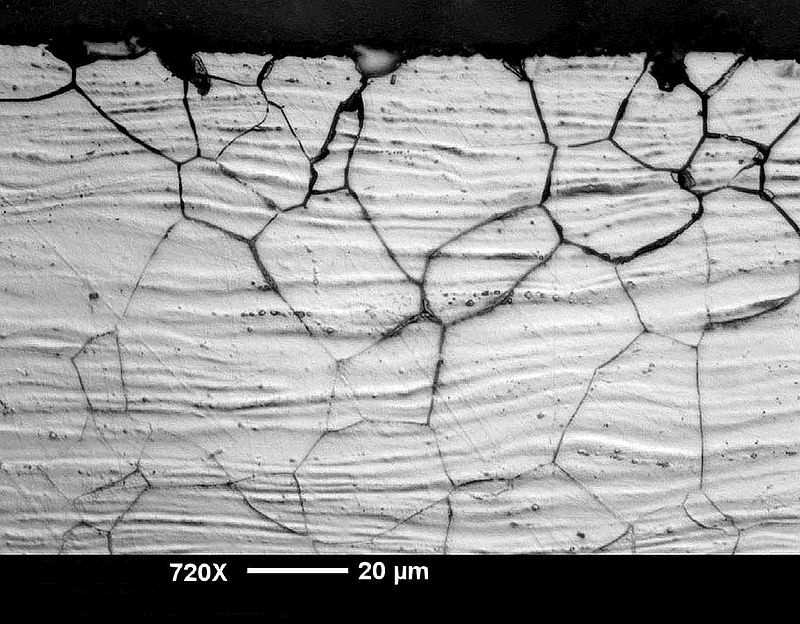

Рисунок 1. Межкристаллитная коррозия в аустенитном холоднокатаном листе из нержавеющей стали. (Источник:Antkyr, Creative Commons ShareAlike 3.0 Unported (CC BY-SA 3.0).)

Как формируется межкристаллитная коррозия (IGC)

Локальная коррозия МКГ на границах зерен обусловлена анодным растворением участков, ослабленных легирующими элементами, выделением второй фазы или участков с изолированными легирующими или примесными элементами. Оставшаяся часть открытой поверхности обычно функционирует как катод, а большие катодные площади поддерживают процесс анодного растворения.

Отношение катода к аноду обычно больше единицы. Это зависит от таких факторов, как объемная доля и распределение электрохимически активных фаз, распределение вредных легирующих и примесных элементов, размер зерна.

Скорость коррозии зависит от доминирующего механизма коррозии, и такие факторы, как диффузия частиц к анодному фронту или от него, могут управлять кинетикой растворения. Важной характеристикой IGC является развитие относительно однородной и равномерной глубины атаки. Растворение границ зерен вызывает смещение зерен, часто называемое выпадением зерен. Падение зерна является причиной большей части потери веса, наблюдаемой после воздействия IGC, поэтому скорость коррозии может быть на несколько порядков выше, чем при общей коррозии.

Рис. 2. Коррозия нержавеющей стали вблизи зоны термического влияния сварного шва (ЗТВ). (Источник:Лаборатория коррозионной инженерии НАСА.)

Материалы, обычно подверженные межкристаллитной коррозии

Межкристаллитная коррозия в основном распространена в некоторых типах нержавеющей стали, а не в углеродистой стали. (Связанное чтение:Почему нержавеющая сталь устойчива к коррозии.) Однако следующие материалы не исключены из воздействия IGC.

- Нестабилизированная аустенитная нержавеющая сталь марок 304 и 316, используемая на химических предприятиях, подвержена воздействию IGC при использовании на сенсибилизированной стадии. Сенсибилизация вызвана осаждением карбида хрома на границах зерен в зоне, прилегающей к сварным швам, где температура находилась в пределах 500-800°C (932-1472°F). (Дополнительную информацию по этому вопросу см. в статье «Как горячая укороченность и сварка влияют на коррозию металлов».)

- Сплавы никеля и меди (Alloy 400, UNS N04400) склонны к разрушению IGC при воздействии некоторых типов растворов фтористоводородной кислоты и хромовой кислоты.

- Коррозия IGC может возникать в никель-молибденовых сплавах (Alloy B, UNS N10001), подвергающихся воздействию горячей соляной и серной кислоты из-за осаждения компонентов, богатых молибденом.

- Хромоникелевые сплавы, такие как Alloy 600, подвержены воздействию IGC. Поэтому он не предназначен для эксплуатации в агрессивных средах.

- Алюминий марок 2024 и 7075 подвержен коррозии IGC, поскольку CuAl2 осаждается на границах зерен, которые действуют как катоды, ускоряя обедненную зону, прилегающую к границе зерен. Кроме того, алюминий марок 5083 и 7030 также подвержен воздействию IGC.

- Цинк (Zn) высокой чистоты не склонен к МКГ. Однако алюминий в качестве легирующего элемента или примеси в цинковом сплаве могут вызвать коррозию IGC.

Межкристаллитная атака аустенитных нержавеющих сталей

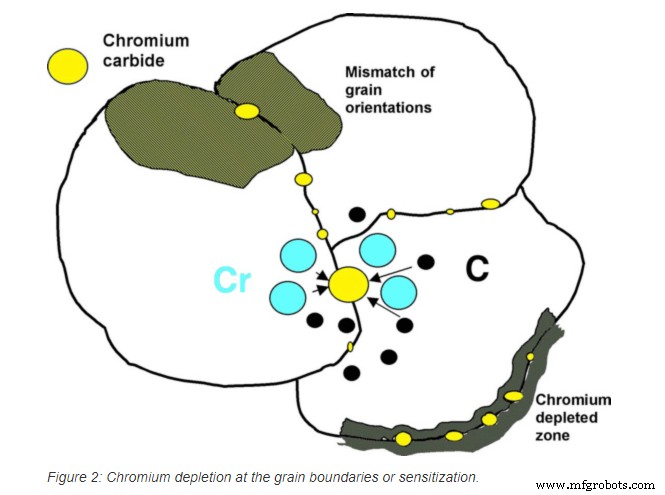

В аустенитных нержавеющих сталях межкристаллитное разрушение обычно является результатом выделения карбида хрома (Cr23 С6 ) на границах зерен, что создает узкую зону обеднения хромом на границе зерен. Это состояние называется сенсибилизацией (рис. 3). Сенсибилизация включает осаждение карбидов хрома на границах зерен, что приводит к узкой зоне обеднения хромом на границе зерен.

Рис. 3.

Поскольку хром является основным легирующим элементом, который делает нержавеющую сталь коррозионностойкой, области, обедненные хромом, подвержены предпочтительному коррозионному воздействию. Считается, что это происходит из-за того, что содержание хрома, непосредственно примыкающего к карбиду, может быть ниже, чем требуется для сплава нержавеющей стали. Если карбиды образуют непрерывную сеть на границе зерен, то коррозия может привести к расслоению или зазору на границе и возможному выпадению или потере зерен.

Методы обнаружения межкристаллитной коррозии

Обычно IGC проходит по границам зерен, и его трудно обнаружить невооруженным глазом или любым другим методом неразрушающего контроля. Тем не менее, перед изготовлением оборудования материал можно проверить на устойчивость к IGC с помощью специальных лабораторных методов, таких как тест Хьюи (в котором используется азотный раствор) или тест Штрауса для определения восприимчивости нержавеющей стали к межкристаллитной коррозии. Также можно использовать тест Штрайхера, основанный на количественном определении потери веса. Кроме того, растрескивание IGC можно увидеть, когда образец из поврежденной области металлографически подготовлен и изучен под сканирующим электронным микроскопом (СЭМ).

Методы смягчения для предотвращения атаки IGC на аустенитную сталь Никель-хромовая нержавеющая сталь

Проведение надлежащего отжига и закалки в производственном цехе или на заводе снизит восприимчивость нержавеющей стали и хромсодержащих сплавов с высоким содержанием никеля к IGC. При успешном проведении этих обработок растворенные карбиды хрома, нитриды и карбиды молибдена, а также их предосажденные формы удерживают их в растворе во время закалки.

В ферритных нержавеющих сталях (тип AISI 430, тип 446) скорость диффузии углерода настолько велика, что невозможно предотвратить осаждение карбидов хрома даже при быстрой закалке водой в результате высокотемпературного отжига. Однако скорость диффузии хрома в этих сплавах также высока. Зоны, обедненные хромом, окружающие выделения карбида хрома, можно восстановить с помощью термообработки при температуре около 816°C (1500°F). В результате получается микроструктура, содержащая большое количество остатков карбида, невосприимчивая к IGC.

Рис. 4. Термическая обработка сварных швов трубопроводов для предотвращения межкристаллитной коррозии. (Источник:Berkut34 | Dreamstime.com)

При сварке нержавеющих сплавов образование карбидов и нитридов хрома во многих случаях можно предотвратить за счет снижения содержания углерода и азота. Внедрение процесса аргонно-кислородного обезуглероживания, вакуумной плавки и дугового переплава плавящимся электродом в значительной степени повлияло на предотвращение образования карбидов и нитридов хрома в сплавах AISI типа 304L, типе 316L, сплавах C-276 и C-4, а также Fe-29. %Cr-4%Mo.

Образование карбидов хрома в нержавеющей стали можно предотвратить добавлением элементов титана (Ti) или ниобия (Nb). (Сопутствующее чтение:Роль хрома в межкристаллитной коррозии.) Эти элементы соединяются с углеродом и снижают его концентрацию, так что карбиды хрома не образуются при воздействии в сенсибилизирующем диапазоне температур при сварке и снятии напряжения, и даже в условиях эксплуатации. Это так называемые стабилизированные сплавы AISI типа 321 (Ti), AISI типа 347 (Nb), сплава 20Cb-3 (Nb), сплава 625 (Nb) и сплава 825 (Ti).

Различные размеры сварных деталей и другие методы сварки (например, более низкое тепловложение) могут снизить степень чувствительности. Однако поддерживать определенный контроль, чтобы сделать этот подход общеприменимым, непросто.

Отрасли, которые часто подвержены межкристаллитной коррозии

IGC может возникнуть на любом оборудовании, изготовленном из аустенитной нержавеющей стали, никель-медного сплава, никель-молибденового сплава, никель-хромового сплава, алюминиевого сплава и цинкового сплава в любой отрасли, где существуют правильные условия, а это означает, что если материал не подвергался правильной термической обработке и содержит более высокое содержание углерода (C> 0,03%), чем восприимчив.

Межкристаллитная коррозия может привести к катастрофическому отказу большинства технологического оборудования, если на этапе изготовления не использовались правильный материал и надлежащая термообработка. Потеря толщины поперечного сечения и появление трещин могут иметь серьезные последствия для таких применений, как сдерживание давления.

Композитный материал

- Что такое трансферное формование и как оно работает?

- Что такое передача и как она работает?

- Что такое 6G и насколько быстро он будет?

- Что такое кавитация насоса и как ее избежать?

- Что такое плазменная резка и как работает плазменная резка?

- Что такое пайка? - Типы и способы пайки

- Что такое пайка и как паять металл?

- Что такое медная пайка и как это сделать?

- Что такое коррозия? - Определение и предотвращение

- Что такое Lean Digital и как его интегрировать?