Преодоление ловушек при измерении тонкой параллельной оптики

Из-за спроса на все более мелкие потребительские товары и полупроводниковые устройства производителям требуется тонкая планарная оптика для множества приложений. Это возлагает на производителей материалов и оптики ответственность за то, чтобы стекло было плоским и не имело деформации материала, которые могут вызвать искажения и повлиять на функциональность конечного использования. Это возлагает огромную нагрузку на метрологические инструменты, которым необходимо измерять и подтверждать однородность тонкой планарной оптики, тем самым доказывая, что они подходят для этой цели.

По своей сути измерение тонких параллельных оптических поверхностей может быть чрезвычайно трудоемким. Такая оптика характеризуется тем, что ее толщина составляет менее нескольких миллиметров, а это значит, что передняя и задняя поверхности расположены очень близко друг к другу. Из-за этого стандартная механическая интерферометрия с фазовым сдвигом (PSI) затрудняет различение поверхностей.

Более продвинутым решением является фазовая интерферометрия с преобразованием Фурье (FTPSI), которая позволяет легко охарактеризовать переднюю и заднюю поверхности, изменение оптической толщины и однородность материала тонкого плоскопараллельного стекла. FTPSI позволяет различить переднюю и заднюю поверхности и охарактеризовать качество обеих поверхностей в одном измерении, даже если они имеют толщину менее миллиметра.

Почему FTPSI?

Чтобы понять, почему FTPSI является предпочтительным методом измерения тонкой параллельной оптики, нам нужно более подробно рассмотреть альтернативные традиционные методы измерения и понять, в чем они несостоятельны.

Если мы рассмотрим PSI, который работает путем пропускания светового луча через идеальную эталонную оптику (называемую передающей плоскостью [TF]) к тестируемой детали, мы увидим, что этот метод не может различить переднюю и заднюю поверхности тонкой параллельной оптики. . При правильном выравнивании TF и испытуемая деталь создают интерференционную картину, записываемую в виде интерферограммы. Программное обеспечение для метрологии анализирует изменения высоты, вызванные фазовыми сдвигами, и реконструирует поверхностный волновой фронт, который представляет собой разницу в высоте между TF и испытуемой частью.

Когда передняя поверхность тонкой параллельной детали выровнена, второе отражение обычно возвращается к интерферометру от задней поверхности. Это приводит к сложному рисунку интерференционных полос, создаваемому несколькими перекрывающимися интерферограммами, которые невозможно точно проанализировать с помощью PSI. (Рисунок 1)

Есть действия, которые можно предпринять для улучшения ситуации, но они отнимают много времени и добавляют ненужные и потенциально опасные шаги в общий процесс. К ним относятся нанесение черной краски на заднюю поверхность, чтобы скрыть ее отражение, окрашивание маркером темного цвета или нанесение вазелина на поверхность.

Метод FTPSI устраняет необходимость вручную манипулировать задней поверхностью тонкой оптики для проведения значимых и точных измерений. Вместо этого FTPSI использует отражение от задней поверхности, чтобы получить больше информации о тонком оптическом компоненте за одно измерение. Это возможно, потому что FTPSI не требует механического движения внутри испытательной полости для создания интерферограмм. Вместо этого FTPSI полагается на модуляцию длины волны лазерного источника, чтобы обеспечить измерение. Каждая полость на оптическом пути в захвате FTPSI создает уникальную частоту интерференции, которая определяет длину полости, что позволяет четко очерчивать и точно характеризовать поверхность. Затем алгоритмы могут анализировать обе поверхности и независимо характеризовать их форму. (Рисунок 2)

Многоповерхностный FTPSI

Начнем с основ. Как упоминалось выше, TF используется с интерферометром для установления плоской точки отсчета для измерения поверхности или проходящего волнового фронта. Эталонная плоскость (RF) — это высококачественная оптическая поверхность, используемая для направления измерительного луча с минимальным влиянием на общий волновой фронт.

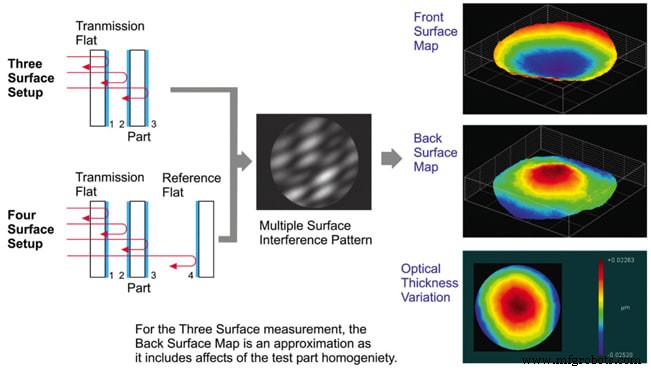

Простейшее измерение FTPSI представляет собой трехповерхностную конфигурацию, состоящую из ТФ — поверхность 1 и тестовой части — поверхности 2 и 3 (см. рис. 3). В этой конфигурации предоставляется результат для задней поверхности, но он включает неоднородность материала из-за прохождения измерительного луча через материал тестируемой детали.

Для более точных измерений задней поверхности можно использовать конфигурацию с четырьмя поверхностями, поместив RF — поверхность 4 — за тестовой оптикой. В этой конфигурации форма поверхности 3 сравнивается с известной RF. Эта конфигурация создает вторую тестовую полость между задней поверхностью и RF и обеспечивает прямое измерение задней поверхности без неопределенности материала в детали.

Одно измерение FTPSI с конфигурацией резонатора как с тремя, так и с четырьмя поверхностями включает результат отклонения толщины, который представляет собой полную карту толщины материала по всей поверхности тестируемой детали.

Однородность материала

Описанная выше конфигурация полости с четырьмя поверхностями позволяет характеризовать однородность материала испытуемой детали, что является уникальной особенностью технологии FTPSI. Информацию об однородности можно получить, сначала измерив полость с испытуемой деталью внутри, затем извлекая деталь из полости и выполняя измерение «пустой полости», что позволяет сравнить TF и RF.

В отличие от других методов измерения однородности, которые обеспечивают только нелинейную составляющую, результат FTPSI поддерживает фиксированную полость и, следовательно, может отображать как нелинейную, так и линейную составляющие однородности материала. Линейная часть имеет решающее значение для приложений, которые чувствительны к наведению луча, так как результат можно использовать для прогнозирования отклонения луча при прохождении через тестовую часть.

Точность

Как и во всех методах интерферометрических испытаний, погрешность измерения зависит от ряда факторов, включая качество эталонной оптики, стабильность среды измерения и методы монтажа.

Для деталей диаметром менее 6 дюймов (150 мм) эталонная оптическая форма поверхности от пика до впадины может составлять порядка 2,5% длины волны света, используемого для измерения, — λ/40. Если в системе, например, есть лазер, излучающий красный свет с длиной волны 633 нм, это соответствует примерно 16 нм. В большинстве случаев это позволяет результирующему измерению находиться в пределах полосы допуска для тонкого стекла.

То, как деталь удерживается в тестовой полости, вероятно, является наиболее важным фактором при измерении тонкой оптики, в частности, метод монтажа и ориентация монтажа. Простой зажим тонкой оптики может вызвать нежелательное напряжение и привести к изгибу оптики. Различия в ориентации могут привести к очень разным результатам измерений, особенно для тонких деталей, из-за гравитационных эффектов. В идеале деталь должна быть смонтирована в той же конфигурации, в которой она будет использоваться в своем конечном приложении, чтобы избежать непредвиденных различий между проектным назначением и фактическими характеристиками. (Рис. 4.)

Обзор

FTPSI — отличный выбор для производителей оптики, которым необходимо обеспечить качество тонкой параллельной оптики. В отличие от обычного механического PSI, FTPSI может различать переднюю и заднюю поверхности и характеризовать соответствующую информацию о поверхности в одном повторяемом измерении. Благодаря достижениям как в оборудовании, так и в алгоритмах, FTPSI может характеризовать форму поверхности, отклонение толщины и однородность материала оптики толщиной менее 1 мм. Столкнувшись с растущим спросом на тонкую параллельную оптику и проблемами, связанными с точным измерением этой оптики, FTPSI преодолевает ограничения предыдущих методов. Его сильные характеристики наряду с простотой использования делают его хорошим выбором для оптической метрологии.

Эта статья была написана Дэном Мусински, вице-президентом по стратегическому развитию бизнеса корпорации Zygo (Миддлфилд, Коннектикут). Для получения дополнительной информации посетите здесь .

Датчик

- Когда ремонт - это не ремонт?

- Измерение шероховатости поверхности на токарных станках с ЧПУ

- Преодоление общих проблем при резке и шлифовке алюминия

- Метод измерения температуры внутри трехмерных объектов

- Измерение агрессивных нагрузок при запуске космического корабля

- Анализ фотоиндуцированной эмиссии для выявления поверхностных загрязнений

- Тонкопленочное покрытие из нитрида титана ниобия

- Измерение толщины слоя с помощью микроскопа

- 4 важных шага к преодолению дефектов поверхности материала

- Допуск плоскостности в GD&T