Анализ первопричин с использованием метода 5 почему

Как недавно заявил другой блоггер Fiix, «отказ оборудования - это не единичное событие, это процесс». По правде говоря, проблемы с обслуживанием часто возникают из-за ряда технических проблем и сбоев процесса. Вот почему существует метод "5 причин", который используется для определения причинно-следственной связи отказа в рамках более масштабного анализа первопричин.

Что такое анализ первопричин (RCA)?

Поскольку анализ 5 причин является лишь частью анализа первопричин (RCA), он помогает сначала определить, что обычно влечет за собой RCA и чего он стремится достичь. Страница Asq.org под названием «Что такое анализ первопричин (RCA)?» определяет его как «собирательный термин, описывающий широкий спектр подходов, инструментов и методов, используемых для выявления причин проблем». Это довольно широкое определение, поэтому давайте его немного сузим.

Для каждого возникающего дефекта или отказа оборудования существует очевидная, видимая проблема, которая позволяет вам узнать о дефекте или отказе. Например, вы узнаете, что с оборудованием что-то не так, если оно производит материал, не соответствующий спецификациям. Но решение проблем не здесь начинается и не заканчивается. Вероятно, провалу было много мелочей. Если вы хотите предотвратить повторение проблемы, вам нужно копнуть глубже и посмотреть на нее со всех сторон.

Как овладеть искусством и наукой поиска и устранения неисправностей при техническом обслуживании

Читать далее

Помимо 5 причин, существуют и другие методы анализа RCA, используемые в производственных стратегиях бережливого производства и шести сигм. В условиях бережливого производства исследуются восемь причин производственных потерь, чтобы увидеть, где возникают проблемы и где можно улучшить. В «Шести сигм» метод «определить, измерить, проанализировать, улучшить и контролировать» (или DMAIC) направлен на использование статистического анализа для улучшения процессов везде, где это необходимо.

Анализ первопричин обычно проводится кросс-функциональной группой, поэтому проблему можно действительно понять с максимально возможного количества точек зрения.

Что такое анализ 5 почему?

Это подводит нас к концепции 5 почему. Поскольку корень проблемы обычно многогранен и возникает где-то под очевидной проблемой, этот метод направлен на вопрос:«Почему это произошло?» много раз и разными способами, пока не станет очевидной первопричина. Спрашивая «Почему?» неоднократно вы отфильтровываете симптомы и раскрываете суть проблемы.

Возьмем, к примеру, сценарий, в котором ваша компания пропускает крупный заказ на продукцию из-за поломки оборудования. Вам нужно выяснить основную причину, чтобы устранить основную проблему. Используя метод «5 почему», мы начинаем с вопроса, почему:

- Почему вышло из строя оборудование? Потому что он перегрелся.

- Почему перегрелся? Из-за отказа охлаждающего вентилятора.

- Почему вышел из строя вентилятор охлаждения? Потому что не было регулярного обслуживания.

- Почему его не обслуживали? Потому что мы используем систему отслеживания бумаги, и она вышла из строя.

- Почему у нас нет автоматизированной системы профилактического обслуживания? Потому что мы сопротивлялись внедрению новых технологий.

Если мы просто заменим поврежденный вентилятор, проблема возникнет снова. Секрет в том, чтобы постоянно спрашивать «Почему?» в то время как основная причина все еще связана с исходной проблемой. Эта структура - хорошее практическое правило, но может потребоваться шесть или семь итераций, чтобы добраться до реальной первопричины. Этот метод обычно начинается с технической проблемы, но в конечном итоге указывает на сбой процесса. Таким образом, будьте осторожны, чтобы не превратить его в «5 whos».

Чтобы не пойти по ложному пути «почему», задавайте следующие вопросы после каждого вопроса «Почему?»:

- Есть ли какие-либо видимые или измеримые доказательства того, что каждый индикатор может помочь в определении первопричины?

- Можем ли мы спросить еще одно «почему» и найти более правдоподобную первопричину?

- Могло ли что-нибудь еще вызвать эту проблему?

Загрузите шаблон анализа основных причин 5 Whys здесь

Как избежать неправильных ответов в своем анализе

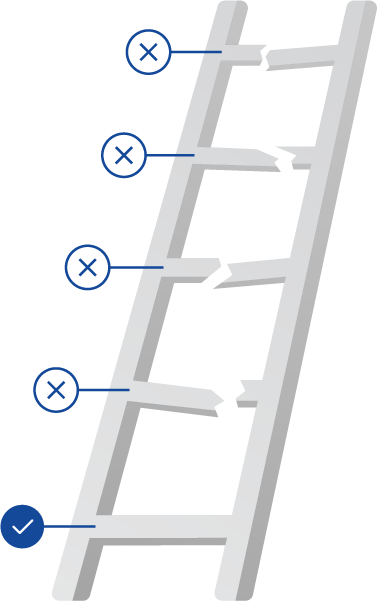

Хотя упражнение "5 причин почему" выявит первопричину, важно не сосредотачивать все внимание на самом низком уровне результат вашего анализа. Подумайте об этом так:если вы сосредоточите все свое внимание на починке самой нижней перекладины сломанной лестницы, лестница все равно останется неисправной. Сделайте вложения на каждом уровне иерархии «почему», поскольку на каждом этапе, вероятно, были более мелкие сбои, проистекающие из основной причины и требующие внимания.

Хотя упражнение "5 причин почему" выявит первопричину, важно не сосредотачивать все внимание на самом низком уровне результат вашего анализа. Подумайте об этом так:если вы сосредоточите все свое внимание на починке самой нижней перекладины сломанной лестницы, лестница все равно останется неисправной. Сделайте вложения на каждом уровне иерархии «почему», поскольку на каждом этапе, вероятно, были более мелкие сбои, проистекающие из основной причины и требующие внимания.

В примере с неисправным вентилятором, который мы использовали выше, вы можете инвестировать в техническое обучение вашей бригады обслуживания; инвестируйте в программу профилактического обслуживания, чтобы сервисные уведомления запускались автоматически; настраивать графики обслуживания и замены в соответствии с рекомендациями производителя; или даже установить датчик вибрации на вентилятор, чтобы предсказать выход из строя. Со временем непрерывные дополнительные инвестиции и улучшения будут усугубляться, повышая производительность обслуживающего персонала и высвобождая время, которое ранее было потеряно из-за поломок при пожаротушении.

Анализ первопричин обслуживания

В контексте обслуживания концепция "5 почему" предлагает простой метод решения проблем, позволяющий добраться до сути проблемы и определить долгосрочные корректирующие действия, которые необходимо предпринять.

Фактически, это отличное место для начала при попытке перейти от стратегии реагирования к стратегии профилактического обслуживания, поскольку она вводит идею систематического решения проблем без статистического анализа. Это может быть полезно при решении простых проблем, но также предлагает хорошую отправную точку для сложных проблем. Что наиболее важно, позволяет нам сосредоточиться на устранении реальных проблем и предотвращении их повторения, а не на лечении симптомов и продолжении цикла сбоев.

Техническое обслуживание и ремонт оборудования

- Преимущества использования регулируемых ножек на машинах

- Текущий метод и анализ сетки

- Опасности и подводные камни анализа первопричин

- Vodcast:5 Whys Инструмент для решения проблем анализа первопричин

- Vodcast:анализ первопричин и предотвращение проблем

- Бывший инженер Intel делится знаниями об анализе первопричин

- Метод анализа продукции по стоимости для реализации снижения затрат в производстве:процесс выполнения

- Важность анализа первопричин

- Задача метода 5S для индустрии 4.0

- Важность анализа масла для коммерческих грузовиков