Луисвилл Слаггер:золотая середина

Бейсболисты отзываются о луисвиллской биту-слаггере так же, как скрипачи обожают Страдивари или пианисты хвалят Steinway. Однако игроки в мяч используют более красочный язык, чем их коллеги по концертам.

«Однажды я вошел в номер отеля - мы были в Сент-Луисе - и Тед только что получил несколько новых ракеток», - вспоминает бывший питчер Boston Red Sox Чарли Вагнер в книге Дэвида Катанео «Я помню Теда Уильямса». «Как только я вошел, он сказал:« Почувствуйте этих чертовых летучих мышей ». Знаете, он много ругался. Он сказал:«Черт возьми, это лучшие летучие мыши. Посмотри на них. Почувствуй себя этим сукиным сыном». Я смотрел на летучих мышей, сидел на кровати и смотрел на него. Он стриг им несколько ручек. Стружки рассыпались по всей моей кровати. Это его не беспокоило.

«Затем он посмотрел в зеркало ... Он смотрит в зеркало и говорит:« Иисус Христос ... Иисус Христос. Мальчик, о, мальчик, дай мне эту биту. Мальчик ». Затем он замахнулся битой на ручку опоры моей кровати и повалил мою кровать. Он сбил стойку с моей кровати. Он сказал:«Эй, позвоните им, и пусть они пришлют другую кровать». Это было так просто ".

Компания Hillerich &Bradsby, создатель Louisville Slugger, имела легендарные романтические отношения с игрой в бейсбол, ее игроками и фанатами с тех пор, как Джон А. "Бад" Хилерих выпустил самый первый продукт в 1884 году. лет (и это число продолжает расти), летучая мышь и компания заработали репутацию благодаря качеству, мастерству и общему совершенству производства.

«Я был бы нападающим 0,290 без Луисвилльского Слаггера», - часто кричал Уильямс. "The Splendid Splinter" завершил свою карьеру в Зале славы со средним показателем 0,44 балла, включая 0,406 балла в 1941 году.

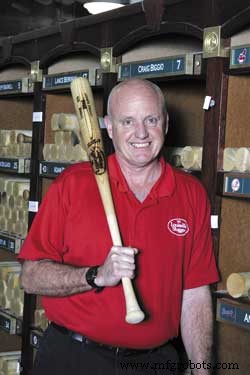

«Мы пытаемся заставить парней чувствовать себя максимально комфортно, хотя они в 70% случаев терпят неудачу в том, что они пытаются сделать», - говорит Чак Шупп, директор профессионального бейсбола Hillerich &Bradsby. P>

Верно. Хотя в среднем за карьеру Уильямс занимает седьмое место среди лучших за все время, он по-прежнему составляет 65,6 процента неудач. На каждые 100 официальных ударов ему приходилось 66 раз не попадать безопасно.

В летучей мыши неудача - неизбежная часть игры.

Однако на заводе по производству летучих мышей отказы совершенно недопустимы и их можно избежать.

В игре на надежность производственное предприятие H&B в центре Луисвилля, штат Кентукки, размахивает довольно злой дубинкой.

Билл Дрешель был нанят компанией Hillerich &Bradsby в 1966 году. В прошлом механизатор, он является одним из двух слесарей-монтажников завода.

Только факты <цитата>Завод: Hillerich &Bradsby, расположенная на Мейн-стрит в центре Луисвилля, штат Кентукки. Компания была основана в 1884 году.

Размер сайта: 100 000 квадратных футов, в том числе 16 000 отведено под производство летучих мышей.

Занятость на предприятии: 155 сотрудников, в том числе 53 рабочих цеха, входящие в профсоюзы; последняя цифра включает пять рабочих по техническому обслуживанию с почасовой оплатой.

Продукты: Бейсбольные биты Louisville Slugger для профессиональных игроков высшей и низшей лиг, а также любителей игры в мяч. H&B производит почти 70 процентов летучих мышей, используемых членами высшей лиги, и 80 процентов летучих мышей, используемых членами низшей лиги.

Вместимость: Завод ежегодно производит около 1 миллиона бейсбольных бит, в том числе 60 000 для игроков высшей лиги.

К вашему сведению: Одно время компания производила 7 миллионов деревянных ракеток в год. . . . Джон А. «Джек» Хиллерих III - председатель правления и правнук основателя компании Дж. "Бад" Гиллерих. . . . Джон А. Хиллерих IV является нынешним президентом и главным исполнительным директором. . . . Торговая марка Louisville Slugger была зарегистрирована в 1894 году.

ТАЛАНТ И НАДЕЖНОСТЬ

На протяжении своей карьеры игроки в мяч развиваются, чтобы поддерживать или повышать свой статус. В своих первых 261 игре Бэйб Рут почти в шесть раз больше одиночных игр, чем хоумранов. В среднем он составлял одного гомера на каждые 33,9 летучих мышей. Но с 1920 по 1933 год, в промежутке между 1959 играми, он в среднем делал один хоумран каждые 10,8 игры с летучими мышами. У него было почти вдвое меньше туристов, чем одиноких. Ичиро Судзуки, напротив, совершал в среднем около 17 хоумранов за сезон в Японской лиге, но нашел свою роль в Высшей лиге бейсбола как нападающий в одиночном разряде. В США он в среднем делает 181 одиночный разряд за сезон.

Статус H&B в отношении технического обслуживания оборудования исключительный, но способы достижения высокого уровня надежности оборудования постоянно развиваются.

За последнюю четверть века фабрику по производству деревянных летучих мышей отличили знания и опыт, смешанные с учением У. Эдвардса Деминга.

«Для нас надежность традиционно была функцией долголетия», - говорит Боб Хиллерих, курирующий оборудование и техническое обслуживание на заводе. «Мы полагаемся на сотни лет коллективного опыта».

Компьютеры и оборудование автоматизации сегодня играют гораздо большую роль на заводе в Луисвилле.

В начале 2006 года на заводе работало 25 рабочих и 5 рабочих по техническому обслуживанию, каждый из которых имел не менее 37 лет опыта работы в компании. С 1974 года новых сотрудников не было. Когда многие из этих профсоюзов пришли в компанию, завод все еще производил летучих мышей для Микки Мантла, Хэнка Аарона и Роберто Клементе.

«Вы не найдете такого нигде в мире», - говорит Джон А. «Джек» Хиллерих III, правнук основателя компании и нынешний председатель совета директоров. «Тридцать семь лет ... это был новый парень».

В 2007 году два слесаря отдела технического обслуживания - Джо Дэвенпорт и Билл Дрешель - проработали в компании 77 лет. Плотник Дэйв Талли был нанят в 1970 году. Начальник технического обслуживания Рунс Пенс, 70 лет, был нанят в 1963 году.

«Эти парни выросли на машинах», - говорит Боб Хиллерич, племянник Джека. «Они начали с них и работали с ними всегда».

В результате более 200 производственных машин и механических систем нормально работали.

«У нас нет проблем с надежностью, - говорит Дрешель, слесарь-монтажник, который пришел в H&B в 1966 году. - У нас редко бывают поломки».

Боб Хиллерих считает, что у сайта хорошая репутация, когда речь идет о времени безотказной работы, среднем наработке на отказ и других широко используемых показателях обслуживания, но он не может предоставить подробностей. Это не из соображений конфиденциальности.

«У нас нет никаких показателей, которые мы отслеживаем прямо сейчас», - говорит он.

Он говорит правду. Руки этих людей традиционно были в машинах и вокруг них, не привязанными к компьютерной системе. В течение последних двух десятилетий программа управления техническим обслуживанием отдела под названием Alpha Four находилась на 5,25-дюймовом гибком диске.

«Я бы не сказал, что мы дошли до этого момента благодаря удаче», - говорит Боб Хиллерич.

Удача не приносит вам 100 миллионов долларов в год продаж и 70 процентов бизнеса, связанного с летучими мышами высшей лиги.

«Если бы не опыт и знания этих рабочих, мы бы давно упали с ног», - говорит он.

Летучие мыши игроков высшей лиги высыхают после получения чистой финиша.

ДОЗА УБЫТКИ

Времена действительно были непростые.

В середине 1970-х компания путешествовала по миру, ежегодно производя 7 миллионов деревянных ракеток и 1 миллион клюшек для гольфа PowerBilt (хурма и фервей) для профессиональных игроков и широкой публики.

«Затем последовали алюминиевая бита, металлическое дерево и литье по инвестициям, а также рост азиатских производителей, - говорит Джек Хиллерих, который был президентом и главным исполнительным директором компании с 1969 по 2002 годы. в конце 1970-х - начале 1980-х годов, мы знали, что что-то серьезно не так. У нас были проблемы ».

Такие времена требуют новых решений.

В 1980 году компания приобрела завод в Онтарио, Калифорния, по производству алюминиевых бейсбольных и софтбольных бит. Сегодня на сайте производится около 2 миллионов летучих мышей в год. Но выход на рынок алюминия не укрепил бы флагманскую линию или завод по производству деревянных летучих мышей.

Торговая марка Louisville Slugger выжигает клеймо на пепельницы.

Телевизионная программа NBC об У. Эдвардсе Деминга под названием «Если Япония может, то почему мы не можем?». подогревал интерес Джека Хиллича. В 1984 году он и еще один руководитель компании посетили семинар, проводимый Демингом.

«Мы сказали:« Хорошо, азиаты идут. Мы лучше улучшаем качество продукции », - говорит Хиллерих. «Мы ходили на семинар Деминга, и он ни на секунду не говорил о качестве нашего продукта. Он говорил о том, чтобы оставаться в бизнесе. Он говорил о том, что если вы не изменитесь, вы не добьетесь успеха. и тебя завтра здесь не будет. И еще он говорил о качестве управления.

«Мы думали, что нам нужно сделать наши продукты немного лучше и качественнее. Мы ушли, думая, что нам нужно улучшить общее качество нашей компании».

В итоге Хиллерих отправил 40 сотрудников (20 из руководства и 20 из профсоюза) на пятидневные семинары Деминга.

Примерно в то же время он также ввел элементы Total Productive Maintenance, производство точно в срок и непрерывное совершенствование в японском стиле.

Кентукки сегодня является домом для многих заводов, принадлежащих компаниям, которые стали синонимом идеалов Деминга / CI / бережливого производства - Toyota, General Electric, Ford и Johnson Controls, и это лишь некоторые из них. Однако немногие занимаются им дольше, чем H&B. Его лидерство подтверждается тем фактом, что Джек Хиллерих входит в состав попечительского совета Института У. Эдвардса Деминга и входит в исполнительный совет Луисвиллского отделения Центра качества управления.

«Мы живем этим каждый день», - говорит Хиллерих. «Дошло до того, что люди на заводе даже не думают об этом, но они это делают».

Координатор производства Брайан Хиллерич, племянник Джека и младший брат Боба, добавляет:«Постоянное совершенствование всегда было здесь мантрой».

Сотрудники Луисвилля постоянно разрабатывают новаторские идеи, которые устраняют проблемы и повышают производительность и надежность.

«Постоянно держать опилки на путях и направляющих сложно, - говорит Боб Хиллерих. «Когда машины изначально прибыли сюда, через них текла жидкость, чтобы охладить машину, в то время как летучая мышь вращалась внутри« стопорного кольца ». Ежедневно у нас будет одна искра и пламя. Нам придется выключить систему. (Машинист Мы с Леоном Матисом знали, что где-то есть лучший ответ. Производитель станка сказал, что его не существует. Нам нужен был подшипник. Таким образом, бита могла проскользнуть через подшипник, и мы могли удалить жидкость и Смазка. Леону потребовалось около года на создание прототипа, чтобы разработать решение, и оно сработало. У нас не было остановок из-за перебоев в работе почти три года.

«Все дело в том, чтобы попытаться не закрывать проблему. Вы должны выяснить, откуда берутся проблемы. Вы проходите через семиэтапную методологию решения проблем (инструмент непрерывного улучшения). Давайте рассмотрим несколько потенциальных причин и попытайтесь выяснить первопричину или причины ".

14 ПУНКТОВ:СЛЕДУЮЩИЕ НАПРАВЛЕНИЯМ СБОРЫ <цитата>14 принципов управления, предложенных доктором Эдвардсом Демингом, являются основой для преобразования отрасли. Принятие и принятие мер по 14 пунктам является сигналом того, что руководство намерено продолжать бизнес и стремится защитить инвесторов и рабочие места. Такая система легла в основу уроков высшего менеджмента в Японии в 1950 году и в последующие годы. 14 баллов применимы везде, как к небольшим, так и к крупным организациям. Вот точки:

1) Создавайте постоянство цели в отношении улучшения продуктов и услуг, чтобы стать конкурентоспособными и оставаться в бизнесе, а также обеспечить рабочие места.

2) Примите новую философию. Мир находится в новой экономической эпохе. Западное руководство должно осознать вызов, понять свои обязанности и взять на себя руководство для перемен.

3) Прекратить зависимость от инспекции для достижения качества. Устранение необходимости массового осмотра за счет в первую очередь качества продукта.

4) Прекратить практику вознаграждения бизнеса на основе цены. Вместо этого минимизируйте общую стоимость. Двигайтесь к единому поставщику для любого товара и развивайте долгосрочные отношения, основанные на лояльности и доверии.

5) Постоянно и навсегда улучшать систему производства и обслуживания, повышать качество и производительность и, таким образом, постоянно снижать затраты.

6) Организуйте обучение на рабочем месте.

7) Институт лидерства. Цель надзора должна заключаться в том, чтобы помочь людям, машинам и устройствам работать лучше. Надзор руководства нуждается в капитальном ремонте, как и надзор за производственниками.

8) Избавьтесь от страха, чтобы каждый мог эффективно работать на компанию.

9) Разрушайте барьеры между отделами. Люди, занимающиеся исследованиями, проектированием, продажами и производством, должны работать как одна команда, чтобы предвидеть проблемы производства и использования, которые могут возникнуть при использовании продукта или услуги.

10) Устранение лозунгов, увещеваний и целей для сотрудников, требующих устранения дефектов и нового уровня производительности. Такие увещевания создают только враждебные отношения, поскольку основная часть причин низкого качества и низкой производительности принадлежит системе и, таким образом, находится за пределами возможностей сотрудников.

11) а. Устранение стандартов / квот на работу в производственном цехе. Замещающее руководство. б. Избавьтесь от управления по цели. c. Избавьтесь от управления числами, числовыми целями. Замещающее руководство.

12) а. Устраните препятствия, которые лишают почасового работника его права гордиться своим мастерством. Ответственность надзорных органов должна быть изменена с чисто количественной на качественную. б. Устраните барьеры, которые лишают людей в сфере управления и инженерии их права на гордость за свое мастерство. Это означает, среди прочего, отмену ежегодного рейтинга или оценки заслуг, а также управление по целям.

13) Разработайте активную программу обучения и самосовершенствования.

14) Заставьте всех в компании работать над преобразованием. Преобразование - дело каждого.

В других случаях в последние годы обслуживающий персонал:работал с производителем над разработкой автоматической системы смазки; установлены воздушные форсунки, чтобы создать инновационную систему, которая предотвращает скопление древесной стружки и ее заклинивание на пути погрузчика на важном токарном станке; и за четыре часа построил сменный вал для обрабатывающего станка итальянского производства, в то время как производитель оригинального оборудования указал две недели на изготовление новой детали.

«Можно было подумать, что за 123 года производства бейсбольных бит мы бы все поняли», - говорит генеральный директор завода Фрэнк Стюарт. «Но, как вы хорошо знаете, в бизнесе улучшений вас никогда не бывает. Всегда, что я могу сделать лучше? Что я могу улучшить сегодня?»

С 1984 года Total Productive Maintenance также приносит свои плоды.

«У нас есть отдел технического обслуживания, но цель, конечно же, состоит в том, чтобы заставить операторов проводить как можно больше профилактического обслуживания своих машин», - говорит Стюарт. «Операторы проводят плановое техническое обслуживание. Они контролируют работу оборудования и проводят плановые проверки уровней жидкости. Мы хотим, чтобы оборудование работало тогда, когда оно должно работать, и выполняло свои обязанности. Мы стремимся к предсказуемости. TPM помогает нам в этом. это. "

Генеральный директор завода Фрэнк Стюарт раньше командовал подводной лодкой ВМС США.

ТЕД УИЛЬЯМС:КЛИЕНТ ЗНАЕТ ЛУЧШЕЕТед Уильямс был привередлив к своим летучим мышам Louisville Slugger. Однажды он пожаловался на то, что рукоять его любимой летучей мыши сужается. Он отправил их обратно, сказав, что их хватка была неправильной. Их не было. Сотрудники Hillerich &Bradsby измерили захват с помощью калибраторов по моделям, которые он использовал. Они обнаружили, что новые летучие мыши Уильямса отстают на 5/1000-дюймовые.

Уильямс также мог сказать разницу в весе своих летучих мышей. J.A. Хиллерих-младший, покойный президент компании, однажды испытал Уильямса. Он дал ему шесть летучих мышей, пять из которых весили точно так же, а шестая - на пол унции больше. Уильямс легко выбрал ту, у которой разница в минуту.

«Тед использовал разные модели для разных питчеров и в разное время года», - говорит председатель правления Джон А. «Джек» Хиллерих III. «Различия между моделями практически не было. Разница была примерно на 64 дюйма в ручке. Он менял их так быстро».

ИЗМЕНЕНИЯ И ПЕРЕМЕН

Завод H&B имеет богатую историю, но, как упоминалось ранее, эволюция продолжается. Золотым пятном остается высокая надежность, производительность и качество, а также финансовая осмотрительность. Но несколько факторов приводят к тому, что растение имеет совершенно другую стойку и инсульт. Персонал, безусловно, является самым большим фактором изменений.

В сентябре 2006 года компания закрыла свою Малую лигу и завод по производству миниатюрных летучих мышей в Элликотвилле, штат Нью-Йорк, и перенесла производство в Луисвилл. Когда рабочие из Нью-Йорка решили не переезжать в Кентукки, H&B наняла 26 новых сотрудников для управления этими линиями.

«За последние шесть месяцев мы удвоили штат сотрудников», - говорит Стюарт. «Половина наших сотрудников в среднем работает 35 лет, другая половина - шесть месяцев».

Во многих отношениях новые сотрудники начинают с нуля.

«Большинство из этих людей никогда раньше не работали на производственном предприятии», - говорит Боб Хиллерих. «Нам пришлось много просвещать о нашем бизнесе и процессах. Мы также обучаем их методам обеспечения чистоты 5-S, в то же время, когда мы обучаем их системе TPM. Это много для переваривания».

Летучие мыши ждут загрузки в шлифовальный станок.

Приток новой крови связан не только с закрытием и консолидацией растений.

Старая гвардия предприятия в Луисвилле начала выходить на пенсию, и в ближайшие несколько лет количество пенсий будет только расти.

Производство готовится к отъезду мастеров, которые десятилетиями работали на токарных станках, покрасочном оборудовании, машинах для клеймения фольгой и огнестрельных клеймах.

«Как только эти люди уйдут, я попаду в мир боли», - говорит Брайан Хиллерих. «Это не слишком большое преувеличение».

Машинист Фил Дэвенпорт (нанятый в 1970 году) ушел на пенсию несколько лет назад. Леон Матис занял свое место. Миллрайт Джо Давенпорт (нанят в 1970 году) ушел на пенсию в начале марта. Расти Браунинг проработал в компании восемь месяцев и в настоящее время выполняет роль помощника монтажника. В прошлом году компания добавила Родни Лесслера на новую должность мастера по ремонту. Кроме того, в августе на пенсию выйдет руководитель Рунс Пенс.

Компания предприняла несколько шагов, чтобы облегчить переход.

«Нового сотрудника на производстве не нанимали с 1970 года, - говорит Брайан Хиллерих. «В результате никогда не было необходимости разрабатывать программу обучения. Так что это был полезный опыт для всех нас. Когда я получил своего первого нового сотрудника, я подумал:« Хорошо, что мне с ним делать? ' Не было никаких записей, на которые можно было бы опираться. К счастью, профсоюз активизировался и очень помог нам. В основном это были сотрудники старшего возраста, показывающие новым сотрудникам, как это делать. Мы карабкаемся за ними, делаем заметки и все документируем "<. / P>

Брайан Хиллерих - координатор производства на предприятии.

При техническом обслуживании Боб Хиллерих старался сохранить знания в своей команде.

«Я в ужасе от того, что Рунс уедет», - говорит он. «Мы знаем, что его 44-летний опыт привнес в этот завод. Мы собираемся потратить следующие шесть месяцев на то, чтобы тщательно изучить его мозг и задокументировать то, что он делает».

Боб Хиллерих также разработал двухлетнюю программу ученичества, обучения и слежки за работой слесарем-монтажником.

Подмастерье работают с слесарем в цехе. Они также должны пройти восемь классов в местном техническом колледже. Получение статуса Millwright 1 предполагает успешное завершение курсов по электрическим системам, сварке, сантехнике и HVAC. Уровень Millwright 2 требует завершения дополнительных занятий по таким темам, как программируемые логические контроллеры.

Браунинг был первым учеником программы. Скоро будут предложены дополнительные должности.

Хиллерих также повысил классы до ветеранов кафедры. Дрешель посещал почти все классы учебной программы. Смена персонала знаменует собой новый менталитет. Это плюс и минус.

«Дни« Я буду работать в компании XYZ 40 лет »подходят к концу, - говорит Стюарт. «Этот образ мышления изменился по всей стране и в нашей компании. Персонал будущего будет намного более мобильным. Преобладает текучесть - когда сотрудники остаются на несколько лет, а затем уходят».

Но с другой стороны . . .

«Нулевой текучести кадров не менее сложно», - говорит Боб Хиллерих. «У вас есть замечательные люди, но они так долго делали это одним и тем же способом, что их трудно убедить по-настоящему встряхнуть и раздвинуть границы. В нашем случае нам пришлось принять технологии в гораздо большей степени. Это для некоторых было сложно ".

Производственные линии все больше переходят на оборудование для автоматизации и токарные станки с ЧПУ.

«В наши дни в производстве единственный способ конкурировать - это экономия и эффективность», - говорит Стюарт. «Большая часть эффективности, которую вы получаете, связана с процессами и автоматизацией, а также с тем, как максимально эффективно использовать вашу рабочую силу. Мы изучаем, как мы можем постоянно автоматизировать то, что мы делаем на заводе. Машины заменяют то, что работники делали много лет назад. С добавлением новой автоматизации возникает проблема или возможность снижения надежности ".

Боб Хиллерич решает эти проблемы.

Система дисковода Alpha Four недавно вышла из строя. Это дало возможность приобрести современную компьютеризированную систему управления техническим обслуживанием (CMMS) у Mapcon Technologies Inc. 13 марта.

«Это будет большим преимуществом», - говорит он. «Каждое утро он будет предоставлять нам список машин, над которыми нужно работать. Он также дает нам список того, какие инструменты и детали потребуются и где они находятся в кроватке. Это облегчит и ускорит успеха благодаря тому количеству новых людей и машин, которые у нас есть ".

История машины также будет храниться в КСУП, а не в головах обслуживающего персонала. Это должно помочь новым техническим специалистам в поисках способов повышения надежности.

«В конечном итоге вы сможете ввести симптом, и программа даст вам три основных предположения о том, что, возможно, не так с этим оборудованием», - говорит он. «Вибрация здесь или шум там укажут вам направление поломки такого типа. Программа также сообщит вам, какие детали необходимы для этой работы и сколько времени потребуется на ее устранение».

Система также позволит отделу формально собирать, отслеживать и использовать показатели, которые будут служить индикаторами общей производительности предприятия.

Техническое обслуживание также начало расширять использование технологий прогнозирования. Родни Лесслер, например, учится пользоваться оборудованием для инфракрасной термографии.

Большой процент рабочих на объекте работают в компании более 35 лет.

ЗНАЧИТЕЛЬНАЯ КОМПАНИЯ

В то время как производственные цеха претерпевают эти механические и кадровые изменения, многие вещи, которые делают Hillerich &Bradsby иконой американского производства, остаются на своих местах.

Как и в течение 123 лет, семья Хиллерих управляет этой командой. Джон А. Хиллерич IV принял на себя посты президента и генерального директора от своего отца Джека в 2001 году, что ознаменовало собой четвертое поколение семейных лидеров.

Как это делала H&B на протяжении 23 лет, компания будет применять принципы Деминга на практике. Он также будет стремиться к постоянному совершенствованию. «Фактически, это дает нам возможность проследить и активизировать нашу работу в этих областях», - говорит Джек Хиллерих.

Боб Хиллерих наблюдает за оборудованием и техническим обслуживанием оборудования.

Надежность останется функцией знаний, опыта, идей и идей.

И завод продолжит выпуск ракеток для лучших игроков Высшей лиги бейсбола, а также для тех, кто мечтает когда-нибудь попасть туда.

Независимо от того, говорите ли вы о Теде Уильямсе, Алексе Родригесе, Билле Дрешеле или Расти Браунинге, Хиллерих и Брэдсби всегда добивались известности благодаря тому, что все инструменты торговли были переданы в руки высококвалифицированных специалистов.

ОТ КОМАНДИРА АТОМНОЙ ПОДЛОДЫ ДО ГЕНЕРАЛЬНОГО РУКОВОДИТЕЛЯ ЗАВОДА БЕЙСБОЛЬНЫХ БАТ <цитата>Фрэнк Стюарт пошел по интересному пути, став генеральным директором завода H&B в Луисвилле, штат Кентукки. До прихода на эту должность в 1998 году он не имел производственного опыта. Его предыдущая работа? Командир атомной подводной лодки ВМС США.

Стюарт проработал 27 лет на флоте и командовал подводной лодкой USS Louisville во время операции «Буря в пустыне». Подводная лодка выпустила первую ракету подводного пуска "Томагавк" во время войны в Персидском заливе. Это также был первый выстрел, сделанный в гневе с американской подводной лодки после окончания Второй мировой войны.

Поскольку Стюарт был капитаном USS Louisville, Джек Хиллерич из H&B пригласил его в качестве своего гостя на Кентукки Дерби в 1991 году. Они поладили и поддерживали контакты в течение следующих семи лет. When Stewart decided to retire from the Navy, Hillerich came calling with an offer.

"My sea tour ended, so it was either 'go drive a desk' with the Navy or do something else," says Stewart. "This has been very interesting work and a lot of fun."

Stewart says the move isn't as unorthodox as it appears.

"I had project management experience, experience overseeing major overhauls and repairs on ships. And, as a captain, I had a crew of around 180 people," he says. "Prior to that, I had a tour as a chief engineer officer of a sub. I was responsible for the nuclear power plant, and the electrical, hydraulic and mechanical system. I ran that, plus oversaw 60 people. In that environment, you learn how to make things work and how to achieve outcomes, stay on task and stay on target."

He follows a credo that's pinned to his bulletin board:"Act with integrity. Tell the truth. Keep commitments. Treat people with dignity and respect."

A PLANT THAT IS BY THE PEOPLE AND FOR THE PEOPLE <цитата>Hillerich &Bradsby has always been about the relationship and the experience.

Pro ballplayers' ties to the Louisville Slugger bat and the Louisville bat plant are legendary.

"We were going north (after spring training)," said Hall of Famer and former Boston Red Sox second baseman Bobby Doerr in David Cataneo's recent book on Ted Williams. "We'd play different towns on our way north. Most every spring, we'd play in Louisville because they were, at that time, a farm team for the Red Sox.

"The night before, Ted says, 'Let's go over to the (Hillerich &Bradsby) factory in the morning and watch them turn out bats.' We got there about 7:30, I think. We had to sit on the steps for about a half-hour until they opened the factory. We went through looking at some bats. Finally, we ended up with the guy who was back at the lathe, turning out the bats. He was an older man. Ted says to this guy when we got ready to leave, 'Anytime you find any little pin knots in wood, put 'em in my bat.' They were just little hard spots that would get a little percentage going for you. When Ted left, he handed the guy a $20 bill. You can bet that Ted got pin knots in his bat."

Players still drop in to visit the plant, watch bats being made and talk with the operators on the pro line. Recent visitors include New York's Alex Rodriguez, Houston's Lance Berkman and Chris Burke, Colorado's Todd Helton, Oakland's Nick Swisher and St. Louis' David Eckstein.

"When they leave, they have a whole different perspective than when they first come in," says CNC lathe operator Danny Luckett. "When Alex Rodriguez came here, he watched me run bats for about an hour."

Says Rodriguez, "It was worth it. I think it makes a huge difference in putting a face to a name. It also really helps in the wood that they send you."

Really?

"I have to take care of my guys," says Luckett. "Derek Jeter, Alex Rodriguez, Ken Griffey Jr. and others are on our preferred list. We go out of our way to use the best timber we have for their bats."

Players aren't the only ones who visit the plant. The facility is open to the public for tours nearly every day of the year. Each year, approximately 200,000 people take the tour and get up close and personal to the bat-making process.

That creates production and safety challenges for H&B.

"Trying to get everyone as close as possible without getting hurt, while at the same time getting orders out the door, is important," says Bob Hillerich, who manages facilities and maintenance, as well as safety and security. "We really want people to see everything."

It also creates maintenance challenges.

"The tour groups want to see it running, so we aren't allowed to shut down," he says. "The biggest thing is finding time to do the preventive maintenance on the machines without having any downtime. There is always a tour of some kind running from 9 a.m. until 4:30 p.m. Therefore, we try to get some of those PMs done from 6 a.m. to 9 a.m., or we do it from 5:30 p.m. to 9 p.m."

Техническое обслуживание и ремонт оборудования

- Важность управления объектами

- Ключ № 1 к успеху надежности

- Последствия забывания

- Я на тренировке

- О техобслуживании

- 5 целей менеджера проекта

- Облако в Интернете вещей

- Что делает лучший аппарат для точечной сварки?

- Электроды для контактной точечной сварки:понимание переменных

- Когда сварка сопротивлением попадает в точку