Причины и решения деформации заготовки в обрабатывающем центре

Для механической обработки понятие подобия фатально. Если продукт, который выглядит похожим, используется в сочетании с другими продуктами, дефекты будут продолжать увеличиваться, в результате чего качество обработки на заводе не будет соответствовать требованиям к высокоточному производству. Все мы знаем, что проблему деформации заготовки в обрабатывающих центрах решить сложнее, поэтому сначала нужно проанализировать причины деформации, а потом уже принимать меры противодействия.

1. Материал и структура заготовки влияют на деформацию

Величина деформации пропорциональна сложности формы, соотношению сторон и толщине стенки, а также пропорциональна жесткости и стабильности материала. Поэтому влияние этих факторов на деформацию заготовки максимально снижается при проектировании деталей. Особенно в структуре крупных частей структура должна быть разумной. Перед обработкой необходимо строго контролировать такие дефекты, как твердость и пористость заготовки, чтобы обеспечить качество заготовки и уменьшить деформацию заготовки.

2. Деформация, вызванная зажимом заготовки

Т Для использования приспособления необходимо выбрать правильную точку зажима, а соответствующее усилие зажима выбирается в соответствии с положением точки зажима.

Сделайте точку зажима и точку опоры как можно более согласованными, чтобы усилие зажима действовало на опору, точка зажима должна быть как можно ближе к обрабатываемой поверхности, а выбранное положение нелегко вызвать деформацию зажима.

Когда на заготовку действуют силы зажима в нескольких направлениях, следует учитывать порядок сил зажима.

Сила зажима должна быть приложена в первую очередь, чтобы заготовка и опора соприкоснулись, и ее нелегко сделать слишком большой, а основную силу зажима, которая уравновешивает силу резания, следует приложить позже.

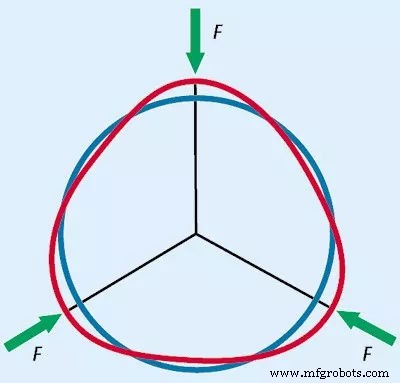

Увеличить площадь контакта между заготовкой и приспособлением или использовать осевое усилие зажима.

Повышение жесткости деталей является эффективным способом решения прижимной деформации, но из-за особенностей формы и строения тонкостенных деталей имеет меньшую жесткость. Таким образом, под действием прижимной силы произойдет деформация.

Увеличение площади контакта между заготовкой и приспособлением может эффективно уменьшить деформацию заготовки во время зажима.

Например, при фрезеровании тонкостенных деталей применяют большое количество упругих прижимных пластин для увеличения площади силового контакта деталей; при точении внутреннего диаметра и наружной окружности тонкостенной втулки, будь то простое разъемное переходное кольцо или упругая оправка, используются полнодуговые губки и т. д. для увеличения площади контакта при зажиме заготовки. Этот метод способствует выдерживанию усилия зажима, тем самым избегая деформации деталей.

Принимая осевое усилие зажима, он также широко используется в производстве.

Конструкция и изготовление специальных приспособлений могут заставить усилие зажима воздействовать на торцевую поверхность, что может устранить деформацию изгиба заготовки из-за тонкой стенки и плохой жесткости заготовки.

3. <сильный> Т деформация, вызванная обработкой заготовки

Из-за силы резания в процессе резания заготовка производит упругую деформацию в направлении действия силы, что мы часто называем явлением отказа от ножа. Соответствующие меры должны быть предприняты на инструменте для борьбы с такого рода деформацией. Инструмент должен быть острым во время обработки. С одной стороны, это может уменьшить сопротивление, вызванное трением между инструментом и заготовкой, а с другой стороны, это может улучшить способность инструмента рассеивать тепло при резке заготовки, тем самым уменьшая заготовку. Остаточное внутреннее напряжение.

Например, при фрезеровании больших плоскостей тонкостенных деталей используется однолезвийное фрезерование.

Параметры инструмента выбирают больший угол в плане и больший передний угол, чтобы уменьшить сопротивление резанию. Поскольку этот вид инструмента легко режет и уменьшает деформацию тонкостенных деталей, он широко используется в производстве. При точении тонкостенных деталей разумный угол наклона инструмента очень важен для силы резания при точении, термической деформации, возникающей при точении, и микроскопического качества поверхности заготовки. Величина переднего угла инструмента определяет деформацию резания и остроту переднего угла инструмента. Большие передние углы уменьшают деформацию резания и трение, но слишком большие передние углы уменьшают угол заклинивания инструмента, снижают прочность инструмента, плохо рассеивают тепло инструмента и ускоряют износ.

Как правило, при точении тонкостенных деталей из стальных материалов используют высокоскоростные инструменты с передним углом 6°~30° и инструмент из цементированного карбида с передним углом 5°~20°. Задний угол инструмента велик, трение мало, и сила резания соответственно уменьшается, но слишком большой задний угол также ослабит прочность инструмента. При точении тонкостенных деталей используйте токарные резцы из быстрорежущей стали, задний угол инструмента составляет 6°~12°, с инструментами из цементированного карбида задний угол составляет 4°~12°, а больший задний угол используется для чистовой обработки. превращение. При взятии меньшего заднего угла. При точении внутренних и наружных окружностей тонкостенных деталей принятие большого угла в плане и выбор правильного инструмента является необходимым условием для борьбы с деформацией заготовки.

Тепло, выделяемое трением между инструментом и заготовкой, также деформирует заготовку во время обработки, поэтому часто выбирают высокоскоростную резку.

При высокоскоростной обработке, поскольку стружка удаляется за относительно короткое время, большая часть тепла резания отводится стружкой, что снижает термическую деформацию заготовки; во-вторых, при высокоскоростной обработке уменьшается и размягчение материала режущего слоя. Это может уменьшить деформацию обработки деталей и помочь обеспечить точность размера и формы деталей. Кроме того, смазочно-охлаждающая жидкость в основном используется для уменьшения трения в процессе резки и снижения температуры резки. Рациональное использование смазочно-охлаждающей жидкости играет важную роль в повышении стойкости инструмента, качества обрабатываемой поверхности и точности обработки. Следовательно, чтобы предотвратить деформацию деталей, необходимо разумно использовать достаточное количество смазочно-охлаждающей жидкости.

Использование разумного количества резки при обработке является ключевым фактором для обеспечения точности деталей.

При обработке тонкостенных деталей с высокими требованиями к точности обычно применяется симметричная обработка, чтобы уравновесить напряжения, возникающие на двух противоположных сторонах, до стабильного состояния, а заготовка после обработки гладкая. Однако, когда в определенном процессе используется большое количество ножей, заготовка будет деформироваться из-за потери баланса между напряжением растяжения и напряжением сжатия.

Деформация тонкостенных деталей при точении многогранна. Сила зажима при зажиме заготовки, сила резания при резке заготовки, а также упругая деформация и пластическая деформация, возникающие, когда заготовка препятствует резанию инструмента, повышают температуру зоны резания и вызывают термическую деформацию. Поэтому при черновой обработке количество захватов и подач может быть больше; для чистовой обработки количество ножей обычно составляет 0,2–0,5 мм, а количество подачи обычно составляет 0,1–0,2 мм/об или даже меньше. Скорость резки составляет 6–120 м/мин, а скорость резки достигает возможно при завершении поворота, но не так просто быть слишком высоким. Выберите разумную величину резки, чтобы достичь цели уменьшения деформации детали.

4. Напряжение и деформация после обработки

После обработки сама деталь имеет внутреннее напряжение. Эти распределения внутренних напряжений находятся в относительно сбалансированном состоянии. Форма детали относительно стабильна. Однако внутреннее напряжение изменяется после удаления некоторых материалов и термообработки. В это время заготовке необходимо снова достичь баланса сил, поэтому форма изменилась.

Чтобы устранить этот вид деформации, можно использовать термообработку, чтобы сложить заготовку, которую нужно выпрямить, до определенной высоты, использовать определенный инструмент, чтобы уплотнить ее до прямого состояния, а затем поместить инструмент и заготовку. вместе в отопительную печь. Выберите в соответствии с различными материалами деталей. Различная температура нагрева и время нагрева.

После горячей правки внутренняя организация заготовки стабильна. В это время заготовка не только имеет более высокую прямолинейность, но и устраняется явление наклепа, что более удобно для дальнейшей отделки деталей. Отливки должны пройти обработку старением, постараться устранить внутренние остаточные напряжения, и использовать метод деформирования с последующей обработкой, то есть грубая обработка-старение-переобработка.

Для крупных деталей необходимо использовать профилирующую обработку, то есть прогнозировать деформацию заготовки после сборки и резервировать деформацию в противоположном направлении при обработке, что может эффективно предотвратить деформацию деталей после сборки.

Таким образом, для легкодеформируемых заготовок в заготовке и технологии обработки должны быть приняты соответствующие контрмеры. Необходимо проанализировать различные ситуации и найти подходящий маршрут процесса. Разумеется, вышеописанный способ лишь дополнительно снижает деформацию заготовки. Если вы хотите получить более точную заготовку, вам все равно необходимо продолжать обучение, обсуждения и исследования.

Производственный процесс

- Обсуждались обрабатывающий центр с ЧПУ, гравировальная обработка и гравировальный и фрезерный станок с ЧПУ.

- Festo будет распространять магнитные захваты и зажимы Magswitch

- Операция обработки и типы инструментов для обработки

- Перемещение заготовки, обработка и контроль

- Обработка крупных деталей:понимание проблем и решений

- Поломка инструмента, износ, выкрашивание, причины и решения

- Вытягивание пробки при штамповке:причины и решения

- Материалы для штампов и штампов и инструментальные решения

- Приложения для обрабатывающих центров. Модели и приложения?

- История обрабатывающего центра с ЧПУ:почему и как он возник?