Разница между сверлением, развертыванием, растачиванием и вытягиванием отверстий

По сравнению с обработкой внешней поверхности условия обработки отверстий намного хуже, а обработка отверстий сложнее, чем обработка внешнего круга. Это потому что:

1) Размер инструмента, используемого для обработки отверстий, ограничен размером обрабатываемого отверстия, а его жесткость низкая, и он подвержен деформации изгиба и вибрации.

2) При обработке отверстий инструментами фиксированного размера размер отверстия часто напрямую зависит от соответствующего размера инструмента, а производственная ошибка и износ инструмента напрямую влияют на точность обработки отверстия.

3) При обработке отверстий область резания находится внутри заготовки, условия удаления стружки и отвода тепла плохие, а точность обработки и качество поверхности контролировать непросто.

Сверление и протяжка

1. Сверление

Сверление — это первый процесс обработки отверстий в твердых материалах, и диаметр отверстия обычно не превышает 80 мм. Есть два способа сверления отверстий:один — вращение сверла; другой - вращение заготовки. Ошибки, вызванные двумя вышеуказанными методами бурения, неодинаковы. При способе бурения с вращением долота при отклонении долота из-за асимметрии режущей кромки и недостаточной жесткости долота осевая линия обрабатываемого отверстия будет отклонена или не прямая, а диаметр отверстия в основном то же самое; в то время как в методе сверления, когда заготовка вращается, все наоборот. Отклонение сверла приведет к изменению диаметра отверстия, а центральная линия отверстия останется прямой.

Обычно используемые инструменты для сверления включают спиральные сверла, центрирующие сверла, сверла для глубоких отверстий и т. д. Наиболее часто используемые спиральные сверла диаметром Φ0,1–80 мм.

Из-за конструктивных ограничений жесткость бурового долота на изгиб и кручение низкая, а центрирование неудовлетворительное, точность бурения низкая, обычно только IT13 ~ IT11; шероховатость поверхности также относительно велика, Ra обычно составляет 50 ~ 12,5 мкм; но скорость съема металла при сверлении велика, а эффективность резания высока. Сверление в основном используется для обработки отверстий с низкими требованиями к качеству, таких как отверстия под болты, забойные отверстия с резьбой и отверстия под смазку. Для отверстий, требующих высокой точности обработки и качества поверхности, их следует добиваться развертыванием, развертыванием, растачиванием или шлифованием при последующей обработке.

2. Прошивка

Протяжка заключается в использовании расширяющего сверла для дальнейшей обработки просверленного, отлитого или кованого отверстия для увеличения отверстия и улучшения качества обработки отверстия. Процесс протягивания можно использовать в качестве предварительной обработки перед чистовой обработкой отверстия или в качестве окончательной обработки менее сложных отверстий. Развертки похожи на спиральные сверла, но имеют больше зубьев и не имеют долота.

По сравнению со сверлением протяжка имеет следующие характеристики:

(1) Протяжное сверло имеет большое количество зубьев (3-8 зубьев), хорошее направление и относительно стабильное резание.

(2) Протяжное сверло не имеет долотовидной кромки и имеет хорошие условия резания.

(3) Небольшой припуск на обработку, карман для стружки можно сделать более мелким, сердечник сверла можно сделать более толстым, а прочность и жесткость корпуса фрезы лучше. Точность развертывания обычно составляет IT11~IT10, а шероховатость поверхности Ra составляет 12,5~6,3 мкм. Расширение отверстий часто используется для обработки отверстий диаметром меньше . При сверлении отверстия большего диаметра (D ≥30 мм) часто используется небольшое сверло (в 0,5–0,7 раза больше диаметра отверстия), а затем для расширения используется сверло для расширения соответствующего размера. отверстие, которое может улучшить качество обработки отверстия и эффективность производства.

Развёртывание может обрабатывать не только цилиндрические отверстия, но и различные развёртывающие сверла специальной формы (также известные как сверла с потайной головкой) для обработки различных отверстий с потайной головкой и зенкерования. Передний конец зенковки часто имеет направляющую стойку, которая направляется обработанным отверстием.

Расширение

Рассверливание — один из способов отделки отверстий, который широко применяется в производстве. Для небольших отверстий развертывание является более экономичным и практичным методом обработки по сравнению с внутренним шлифованием и чистовым растачиванием.

1. Развертка

Развертки обычно делятся на два типа:ручные развертки и машинные развертки. Ручка ручной развертки прямая, рабочая часть длиннее, а направляющий эффект лучше. Ручная развертка имеет две конструкции:цельного типа и с регулируемым наружным диаметром. Машинная развертка имеет два типа конструкции:хвостовик и втулку. Разверткой можно обрабатывать не только круглые отверстия, но и конические отверстия можно обрабатывать конической разверткой.

2. Процесс развертывания и его применение

Припуск на развертывание оказывает большое влияние на качество развертывания. Если припуск слишком велик, нагрузка на развертку велика, режущая кромка быстро затупляется, получить гладкую поверхность обработки непросто, а допуск на размер не так просто гарантировать; припуск слишком мал. Следы от ножа, оставленные предыдущим процессом, не могут быть удалены, и, естественно, это не влияет на улучшение качества обработки отверстий. Как правило, граница грубой петли составляет 0,35–0,15 мм, а граница тонкой петли составляет 01,5–0,05 мм.

Во избежание образования наростов, развёртывание обычно выполняется при более низкой скорости резания (v <8 м/мин при обработке стали и чугуна развёрткой из быстрорежущей стали). Величина подачи связана с обрабатываемым отверстием. Чем больше апертура, тем больше значение подачи. Подача часто составляет 0,3~1 мм/об, когда развертка из быстрорежущей стали используется для обработки стали и чугуна.

При развертывании необходимо использовать соответствующую смазочно-охлаждающую жидкость для охлаждения, смазки и очистки, чтобы предотвратить образование наростов и вовремя удалить стружку. По сравнению со шлифованием и растачиванием отверстий, развертывание имеет высокую производительность и легко обеспечивает точность отверстия; но развертывание не может исправить ошибку положения оси отверстия, и точность положения отверстия должна быть гарантирована предыдущим процессом. Развёртывание не подходит для обработки ступенчатых и глухих отверстий.

Точность размеров отверстия для развертывания обычно составляет IT9 ~ IT7, а шероховатость поверхности Ra обычно составляет 3,2 ~ 0,8 мкм. Для отверстий среднего размера с высокими требованиями к точности (таких как прецизионные отверстия IT7) процесс сверления-расширения-расширения является типичным планом обработки, обычно используемым в производстве.

Скучно

Растачивание — это метод обработки, при котором используются режущие инструменты для увеличения предварительно изготовленного отверстия. Сверлильная работа может быть выполнена на сверлильном станке или токарном станке.

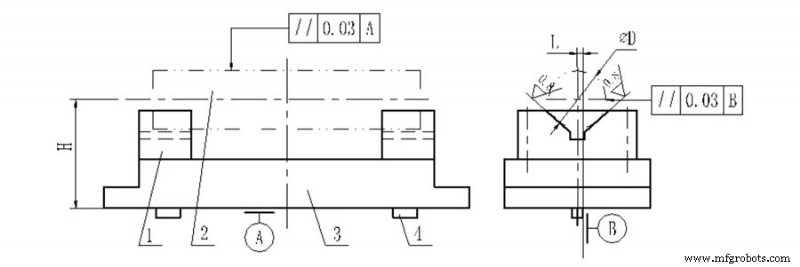

1. Скучный метод

Существует три различных метода обработки для сверления.

(1) Заготовка вращается, и инструмент совершает движение подачи. Наиболее расточка на токарном станке принадлежит этому способу расточки. Характеристика процесса:линия оси отверстия после обработки соответствует оси вращения заготовки, круглость отверстия в основном зависит от точности вращения шпинделя станка, а осевая геометрическая погрешность отверстия в основном зависит по направлению подачи инструмента относительно оси вращения заготовки Точность позиционирования. Этот метод растачивания подходит для обработки отверстий с требованиями соосности с наружной круговой поверхностью.

(2) Инструмент вращается, а заготовка движется с подачей. Шпиндель расточной машины приводит во вращение расточный инструмент, а рабочий стол приводит заготовку в движение подачи.

(3) Инструмент вращается и выполняет движение подачи. Этот сверлильный метод используется для расточки. Длина вылета расточной оправки изменена, а также изменена деформация расточной оправки. Отверстие возле передней бабки большое, а отверстие находится далеко от передней бабки. Диаметр отверстия небольшой, образуя конусообразное отверстие. Кроме того, увеличивается вылет борштанги, а также увеличивается изгибная деформация шпинделя из-за собственного веса, и соответственно изгибается ось обрабатываемого отверстия. Этот метод растачивания подходит только для обработки более коротких отверстий.

2. Алмазное сверление

По сравнению с обычным растачиванием алмазное растачивание характеризуется небольшим количеством обратного инструмента, малой скоростью подачи и высокой скоростью резания. Он обеспечивает высокую точность обработки (IT7~IT6) и очень гладкую поверхность (Ra составляет 0,4–0,05 мкм). Алмазное растачивание первоначально выполнялось с помощью алмазных инструментов, а теперь оно обычно обрабатывается инструментами из цементированного карбида, эльбора и синтетических алмазов. В основном используется для обработки заготовок из цветных металлов, а также для обработки деталей из чугуна и стали.

Обычно используемые параметры резания при алмазном растачивании:величина обратного растачивания составляет 0,2–0,6 мм при предварительном растачивании и 0,1 мм при окончательном растачивании; скорость подачи 0,01~0,14 мм/об; скорость резания составляет 100~250 м/мин при обработке чугуна. Для стали она составляет 150–300 м/мин, а для цветных металлов — 300–2000 м/мин.

Чтобы гарантировать, что алмазное растачивание может обеспечить высокую точность обработки и качество поверхности, используемый станок (алмазно-расточный станок) должен иметь высокую геометрическую точность и жесткость. Шпиндель станка поддерживает обычно используемые прецизионные радиально-упорные шарикоподшипники или гидростатические подшипники скольжения, а также высокоскоростные вращающиеся детали. Он должен быть точно сбалансирован; кроме того, движение механизма подачи должно быть очень стабильным, чтобы стол мог выполнять плавное движение подачи на низкой скорости.

Алмазное растачивание имеет хорошее качество обработки и высокую эффективность производства. Он широко используется при окончательной обработке прецизионных отверстий в массовом производстве, таких как отверстия цилиндров двигателей, отверстия поршневых пальцев и отверстия шпинделей на коробках шпинделей станков. Однако следует отметить, что при использовании алмазного растачивания для обработки изделий из черных металлов можно применять только расточные инструменты из твердых сплавов и эльбора, а расточные инструменты из алмаза использовать нельзя, так как атомы углерода в алмазе имеют большое сродство с элементами группы железа. , Низкий срок службы инструмента.

3. Сверлильный инструмент

Расточные инструменты можно разделить на однолезвийные расточные инструменты и обоюдоострые расточные инструменты.

4. Характеристики процесса и область применения расточки

По сравнению с процессом сверления-расширения-расширения размер апертуры не ограничивается размером инструмента, а расточка имеет сильную способность к исправлению ошибок. Отклонение оси исходного отверстия можно исправить за несколько проходов, и это может обеспечить высокую точность позиционирования расточной и позиционирующей поверхности.

По сравнению с внешним кругом автомобиля из-за плохой жесткости и большой деформации системы держателя инструмента условия отвода тепла и удаления стружки плохие, тепловая деформация заготовки и инструмента относительно велика, а обработка качество и производительность растачивания не так высоки, как внешний круг автомобиля. .

На основании вышеприведенного анализа видно, что расточка имеет широкий диапазон обработки и может обрабатывать отверстия разных размеров и разного уровня точности. Для отверстий и систем отверстий с большими диаметрами, высокими требованиями к размеру и точности позиционирования расточка является практически единственным методом обработки. Точность обработки при расточке IT9~IT7. Сверление может выполняться на станках, таких как расточные станки, токарные станки, фрезерные станки и т. д. Он обладает преимуществами мобильности и гибкости и широко используется в производстве. В массовом производстве для повышения эффективности растачивания часто используются расточные плашки.

Отверстия для хонингования

1. Принцип хонингования и хонинговальная головка

Хонингование — это метод, при котором для сглаживания отверстия используется хонинговальная головка со шлифовальным стержнем (точильный камень). Во время хонингования заготовка фиксируется, а хонинговальная головка приводится в движение шпинделем станка для вращения и совершения возвратно-поступательного линейного движения. В процессе хонингования шлифовальный стержень воздействует на поверхность заготовки с определенным давлением, чтобы срезать очень тонкий слой материала с поверхности заготовки, а режущая дорожка представляет собой поперечную сетку. Чтобы траектория движения абразивных зерен была неповторяемой, количество оборотов в минуту вращательного движения хонинговальной головки и количество возвратно-поступательных ходов хонинговальной головки в минуту должны быть взаимно простыми.

Угол пересечения траектории хонингования связан с возвратно-поступательной скоростью хонинговальной головки и картиной окружной скорости. Размер угла влияет на качество и эффективность процесса хонингования. Чтобы облегчить отвод сломанных абразивных частиц и стружки, снизить температуру резания и улучшить качество обработки, при хонинговании следует использовать достаточное количество смазочно-охлаждающей жидкости.

Для того, чтобы стенка отверстия, подлежащая обработке, была обработана равномерно, ход песчаного стержня должен превышать величину перебега на обоих концах отверстия. Чтобы обеспечить равномерный припуск на хонингование и уменьшить влияние ошибки вращения шпинделя станка на точность обработки, хонинговальная головка и шпиндель станка в основном соединены плавающими соединениями.

Регулировка радиального расширения и сжатия шлифовального стержня хонинговальной головки имеет различные конструкции, такие как ручная, пневматическая и гидравлическая.

2. Характеристики процесса и область применения хонингования

1) Хонингование может обеспечить высокую точность размеров и формы, а точность обработки составляет IT7 ~ IT6. Погрешности круглости и цилиндричности отверстия можно контролировать в пределах диапазона, но хонингование не может улучшить точность положения обрабатываемого отверстия.

2) Хонингование позволяет получить высокое качество поверхности, шероховатость поверхности Ra составляет 0,2~0,25 мкм, а глубина метаморфического дефектного слоя поверхностного металла чрезвычайно мала и составляет 2,5~25 мкм.

3) По сравнению со скоростью шлифования окружная скорость хонинговальной головки невелика (vc=16~60 м/мин), но из-за большой площади контакта между песчаным стержнем и заготовкой скорость возвратно-поступательного движения относительно высока ( va=8~20 м/мин), поэтому хонингование по-прежнему имеет более высокую производительность.

Хонингование широко применяется при обработке прецизионных отверстий в цилиндрах двигателей и различных гидравлических устройств в крупносерийном производстве. Диапазон диаметров, как правило, или больше, и можно обрабатывать глубокие отверстия с соотношением сторон более 10. Но хонингование не подходит для обработки отверстий на заготовках из цветных металлов с большей пластичностью, а также не может обрабатывать отверстия со шпоночными пазами, шлицевыми отверстиями и т.п.

Лакон

1. Инструмент протяжки и протяжки

Протяжка – высокопроизводительный способ отделки, который осуществляется на протяжном станке со специальной протяжкой. Протяжные станки делятся на горизонтальные протяжные станки и вертикальные протяжные станки, причем горизонтальные протяжные станки являются наиболее распространенными.

При протягивании протяжка совершает только низкоскоростное прямолинейное движение (основное движение). Количество зубьев протяжки, работающих одновременно, как правило, должно быть не менее 3-х, иначе протяжка будет работать не ровно и легко получить кольцевые волны на поверхности заготовки. Во избежание поломки протяжки из-за чрезмерного протягивающего усилия при работе протяжки количество одновременно работающих зубьев, как правило, не должно превышать 6-8.

Существует три различных метода протяжки, которые описываются следующим образом:

1) Послойная протяжка Характеристика этого метода протягивания заключается в том, что протяжка послойно прорезает припуск на обработку заготовки. Чтобы облегчить стружколомание, зубья фрезы имеют переплетенные канавки, разделяющие стружку. Протяжки, выполненные методом послойной протяжки, называются обычными протяжками.

2) Блок протяжки. Особенность этого метода протяжки заключается в том, что каждый слой металла на обрабатываемой поверхности состоит из набора зубьев, имеющих в основном одинаковый размер, но с переплетением зубов (обычно каждая группа состоит из 2-3 зубов) Иссекаются. Каждый зуб срезает только часть слоя металла. Протяжки, выполненные по блочному способу протягивания, называются круговыми протяжками.

3) Комплексная прошивка Этот метод концентрирует преимущества послойной и блочной протяжки. Часть с грубыми зубьями использует блочную протяжку, а часть с мелкими зубьями использует послойную протяжку. Это может сократить длину протяжки, повысить производительность и улучшить качество поверхности. Протяжки, разработанные по методу комплексной протяжки, называются комплексными протяжками.

2. Характеристики процесса и область применения протяжки

1) Протяжка представляет собой многолезвийный инструмент, который может выполнять черновую, чистовую и сглаживающую обработку отверстия последовательно за один ход протяжки с высокой производительностью.

2) Точность протяжки в основном зависит от точности протяжки. В нормальных условиях точность протяжки может достигать IT9~IT7, а шероховатость поверхности Ra может достигать 6,3~1,6 мкм.

3) Когда отверстие нарисовано, заготовка позиционируется самим обработанным отверстием (ведущая часть протяжки является позиционирующим элементом заготовки), и отверстие нелегко обеспечить точность взаимного положения отверстия и других поверхности; для тех вращений, которые требуют соосности на внутренней и внешней поверхностях. При обработке корпусных деталей часто сначала рисуются отверстия, а затем обрабатываются другие поверхности, используя отверстие в качестве эталона позиционирования.

4) Протяжка может обрабатывать не только круглые отверстия, но и обрабатывать фигурные и шлицевые отверстия.

5) Протяжка - инструмент фиксированного размера сложной формы и дорогой цены, который не подходит для обработки больших отверстий.

Вытяжные отверстия обычно используются в массовом производстве для обработки сквозных отверстий на мелких и средних деталях диаметром Ф10~80мм и глубиной отверстия не более 5-кратного диаметра.

Производственный процесс

- В чем разница между облаком и виртуализацией?

- В чем разница между датчиком и датчиком?

- Разница между углеродным волокном и стекловолокном

- В чем разница между FRP и стекловолокном?

- В чем разница между Индустрией 4.0 и Индустрией 5.0?

- Разница между двигателями постоянного и переменного тока

- Разница между быстрорежущей сталью и вольфрамовой сталью

- Разница между сверлением, растачиванием и развертыванием

- Понимание разницы между металлами и неметаллами

- Разница между давлением и расходом