5 способов понять сложные чертежи механической обработки

1. Метод измерения общей структуры

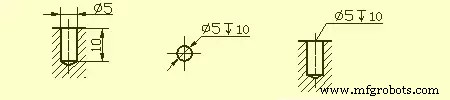

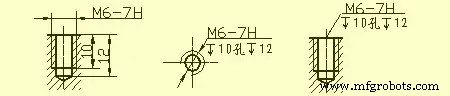

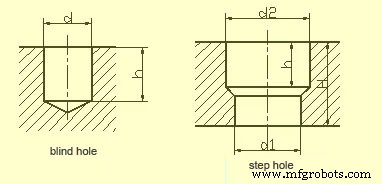

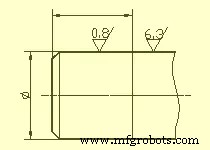

Общий метод определения размеров отверстия:

Глухое отверстие

Резьбовое отверстие

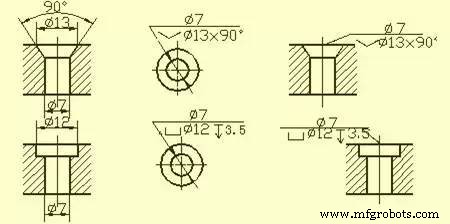

Зенковка

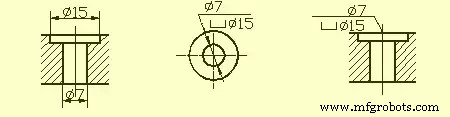

Отверстие с зенковкой

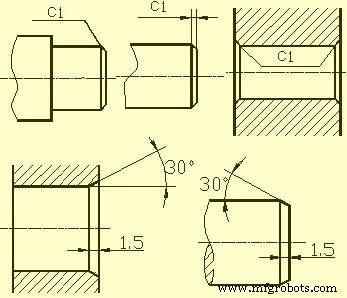

Метод определения размеров фаски

2. Структура обработки деталей

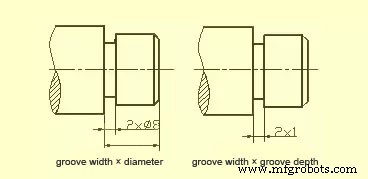

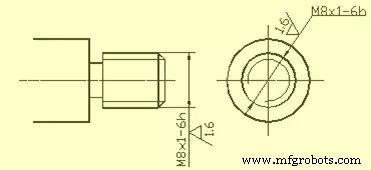

Поднутрение и канавка перебега шлифовального круга

При резке деталей, чтобы облегчить извлечение инструмента и обеспечить сближение контактных поверхностей соответствующих деталей при сборке, канавка поднутрения или канавка перебега шлифовального круга должна быть предварительно обработана на шаге обрабатываемой поверхности. .

Размер поднутрения при точении внешнего круга обычно может быть отмечен как «ширина канавки × диаметр» или «ширина канавки × глубина канавки». Канавка перебега шлифовального круга при шлифовании внешнего круга или шлифовании внешнего круга и торца.

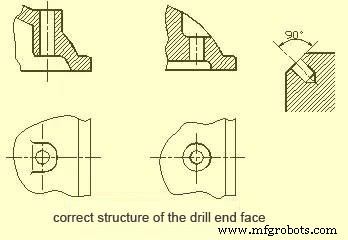

Буровая конструкция

Буровая конструкция

Глухое отверстие, просверленное сверлом, имеет угол конусности 120° на дне. Глубина сверления относится к глубине цилиндрической части, за исключением конусной ямы. На переходе ступенчатого сверления также есть угол конуса 120° круглого стола, его чертеж и обозначение размеров.

При сверлении дрелью требуется, чтобы ось сверла была максимально перпендикулярна торцу просверливаемого отверстия, чтобы обеспечить точность сверления и избежать поломки сверла. Правильная структура трех сверлильных торцов.

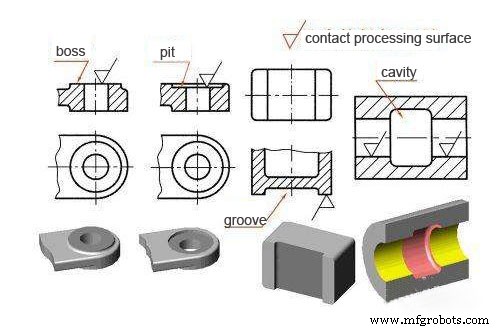

Боссы и ямы

Поверхность контакта детали с другими деталями, как правило, обрабатывается. Для уменьшения площади обработки и обеспечения хорошего контакта поверхностей деталей на отливках часто проектируют бобышки и ямки. Утолщенная опорная поверхность с болтовым креплением или утопленная форма опорной поверхности. для уменьшения площади обработки делается канавочная структура.

3 Общая структура части

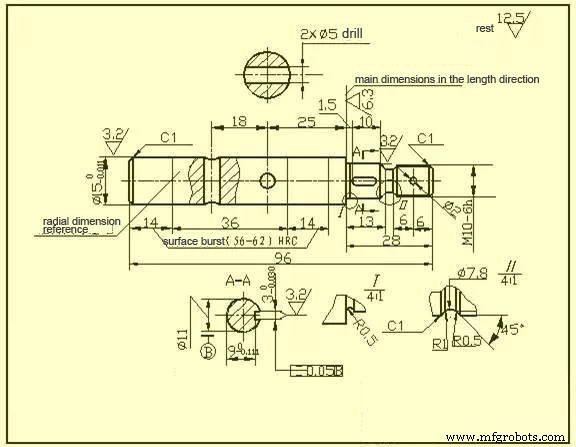

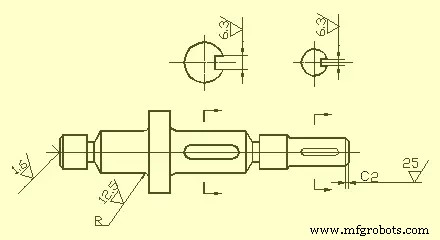

Детали вала

К таким деталям обычно относятся валы, втулки и другие детали. При выражении видов, если вы рисуете базовый вид и добавляете соответствующие виды поперечного сечения и размеры, вы можете выразить его основные особенности формы и локальную структуру. Чтобы облегчить просмотр изображений во время обработки, ось обычно располагается горизонтально для проецирования, и лучше всего выбрать положение, при котором ось представляет собой боковую вертикальную линию.

При маркировке размеров деталей втулки в качестве ориентира радиального размера часто используют ее ось. Отсюда отмечают показанные на рисунке Ф14 и Ф11 (см. раздел А-А) и т.д. Таким образом, требования к конструкции и ссылка на процесс во время обработки (когда части вала обрабатываются на токарном станке, центральное отверстие вала удерживается наперстком с обоих концов) унифицированы. Базой направления длины часто выбираются важные торцы, контактные поверхности (плечи) или обработанные поверхности.

Правое плечо с шероховатостью поверхности Ra6,3, как показано на рисунке, выбрано в качестве исходного основного размера в направлении длины, и вводятся такие размеры, как 13, 28, 1,5 и 26,5.

Затем возьмите правый конец вала в качестве вспомогательной базы в направлении длины, чтобы отметить общую длину вала 96.

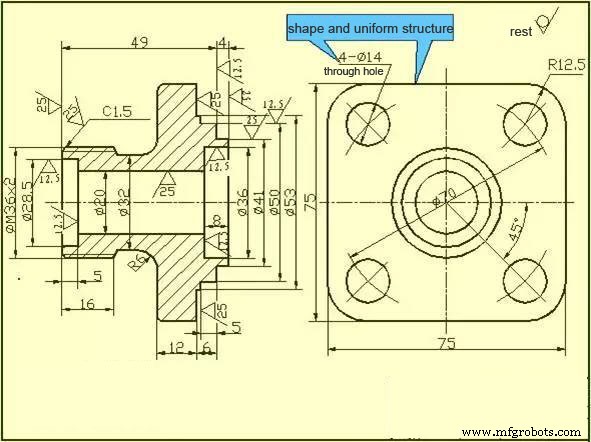

Детали крышки диска

Основная форма этого типа деталей представляет собой плоский диск, обычно включающий торцевые крышки, крышки клапанов, шестерни и другие детали. Их основная конструкция представляет собой вращающееся тело, обычно с фланцами различной формы и равномерно распределенными круглыми отверстиями. И ребра и другие локальные структуры. При выборе вида обычно выбирают вид поперечного сечения плоскости симметрии или оси вращения в качестве вида спереди, а также необходимо добавить соответствующие другие виды (например, вид слева, вид справа или вид сверху), чтобы выразить форму и равномерная структура детали. Как показано на рисунке, добавлен вид слева, изображающий квадратный фланец с закругленными углами и четырьмя равномерно распределенными сквозными отверстиями.

При маркировке размеров деталей крышки диска ось, проходящая через отверстие вала, обычно выбирается в качестве привязки радиального размера, а привязка основного размера в направлении длины часто является важным торцом.

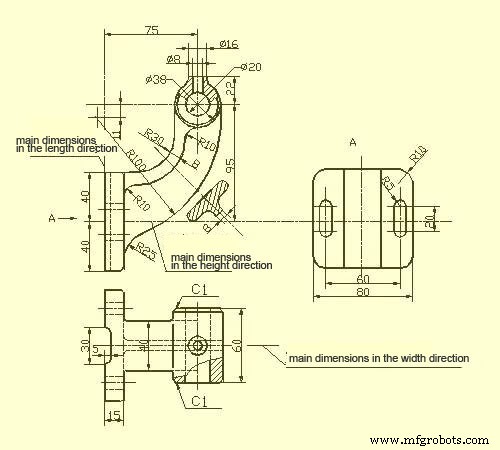

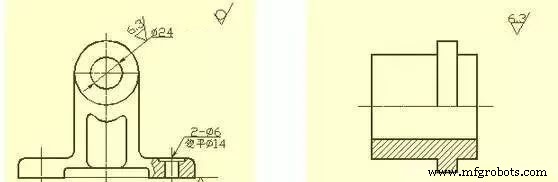

Детали рамы вилки

К таким деталям обычно относятся вилки, шатуны, подшипники и другие детали. Из-за различных позиций обработки при выборе основного вида основное внимание уделяется рабочему положению и характеристикам формы. Для выбора других видов часто требуются два или более основных вида, а также должны использоваться соответствующие локальные виды, виды поперечного сечения и т. д., чтобы выразить локальную структуру детали. Вид, показанный на чертеже деталей подставки для ног, утонченный и четкий. Вид справа не нужен для выражения ширины подшипника и ребер. Для Т-образных ребер больше подходит поперечное сечение.

При маркировке размеров деталей вилочного кронштейна в качестве эталона размера обычно выбирают установочную базовую поверхность или плоскость симметрии детали. См. рисунок для метода определения размеров.

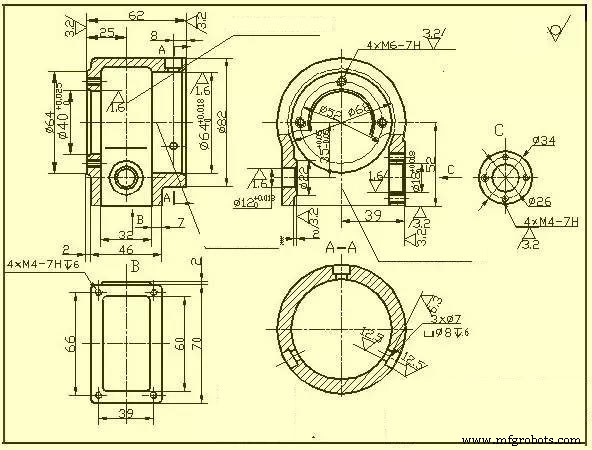

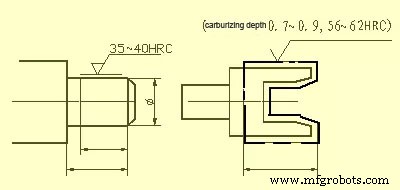

Детали коробки

Вообще говоря, форма и структура деталей этого типа более сложны, чем детали предыдущих трех типов, и положение обработки меняется больше. К таким деталям обычно относятся корпус клапана, корпус насоса, редуктор и другие детали. При выборе основного вида в основном учитывают рабочее положение и характеристики формы. При выборе других видов следует использовать соответствующие виды в разрезе, поперечные сечения, частичные виды и наклонные виды в соответствии с реальной ситуацией, чтобы четко отображать внутреннюю и внешнюю структуру детали.

Что касается размеров, то в качестве эталона размеров обычно выбираются ось, важная установочная поверхность, контактная поверхность (или поверхность обработки) и поверхность симметрии (ширина, длина) некоторых основных конструкций коробки. Для частей на коробке, которые необходимо вырезать, размеры должны быть отмечены, насколько это возможно, чтобы облегчить обработку и проверку.

4 Шероховатость поверхности

Микрогеометрические характеристики пиков и впадин с малым расстоянием между ними на поверхности детали называются шероховатостью поверхности. В основном это связано со следами инструмента, оставляемыми инструментом на поверхности детали, и пластической деформацией поверхностного металла во время резания.

Шероховатость поверхности деталей также является техническим показателем для оценки качества поверхности деталей. От этого зависят свойства сопряжения, точность работы, износостойкость, коррозионная стойкость, герметичность и внешний вид деталей.

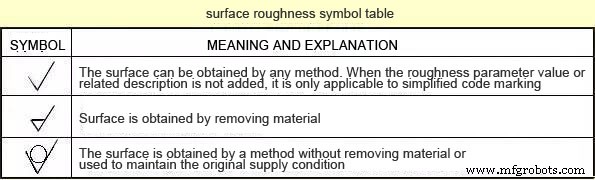

Код, символ и знак шероховатости поверхности

GB/T 131-1993 определяет код шероховатости поверхности и его обозначение. Символы на чертеже, обозначающие шероховатость поверхности деталей, показаны в таблице ниже.

Основные параметры оценки шероховатости поверхности детали

1) Среднее арифметическое отклонение контура (Ra)

Среднее арифметическое абсолютного значения смещения контура в пределах длины выборки.

2) Максимальная высота профиля (Rz)

Расстояние между верхней линией пика контура и нижней линией пика контура в пределах длины выборки.

Примечание. Параметр Ra предпочтительнее при его использовании.

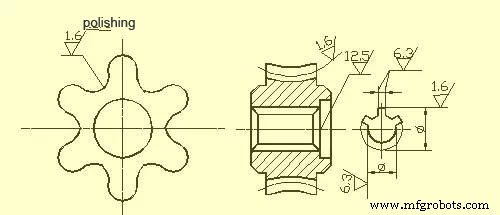

Способ нанесения символов шероховатости поверхности на чертежи

1) Код шероховатости поверхности (символ), как правило, должен быть отмечен на видимой линии контура, граничной линии или их продолжении, а кончик символа должен указывать снаружи материала на поверхность.

2) Направление цифр и символов в коде шероховатости поверхности должно быть отмечено соответствующим образом.

На одном и том же чертеже каждая поверхность обычно отмечается кодом (символом) только один раз и как можно ближе к соответствующей размерной линии. Когда пространство узкое или его неудобно маркировать, это может привести к этикетке. Когда все поверхности детали имеют одинаковые требования к шероховатости поверхности, их можно равномерно нанести в правом верхнем углу чертежа. Когда большинство деталей имеют одинаковые требования к шероховатости поверхности, можно использовать наиболее часто используемый код (символ). Отметьте при этом в правом верхнем углу рисунка и допишите слова «остальное». Высота равномерно нанесенного кода (символа) шероховатости поверхности и пояснительного текста должна быть в 1,4 раза выше отметки на чертеже.

Код (символ) шероховатости поверхности сплошной поверхности на детали, поверхности повторяющихся элементов (таких как отверстия, зубья, канавки и т. д.) и прерывистой поверхности, соединенных тонкой сплошной линией, отмечают только один раз.

Если на одной и той же поверхности имеются разные требования к шероховатости поверхности, используйте тонкие сплошные линии для проведения разделительной линии и запишите соответствующий код и размер шероховатости поверхности.

Когда на рабочей поверхности зубчатых колес, резьбы и т.п. форма зуба (зуба) не нанесена, способ обозначения шероховатости поверхности показан на рисунке.

Рабочая поверхность центрального отверстия, рабочая поверхность шпоночного паза, код шероховатости поверхности фаски и закругленный угол могут быть упрощены и отмечены.

Когда детали должны быть частично термообработаны или частично гальванизированы (покрыты), следует использовать толстые пунктирные линии, чтобы нанести диапазон и отметить соответствующие размеры. Требования также могут быть написаны на горизонтальной линии длинной стороны символа шероховатости поверхности.

5 стандартных допусков и основных отклонений

В целях облегчения производства, реализации взаимозаменяемости деталей и удовлетворения различных требований использования национальный стандарт «Пределы и посадки» предусматривает, что зона допуска состоит из двух элементов:стандартного допуска и основного отклонения. Стандартный допуск определяет размер зоны допуска, а базовое отклонение определяет расположение зоны допуска.

1) Стандартный допуск (IT)

Значение стандартного допуска определяется базовым размером и классом допуска. Уровень допуска представляет собой отметку для определения точности размера. Стандартный допуск разделен на 20 уровней, а именно IT01, IT0, IT1,…, IT18. Точность его размера снижается от IT01 до IT18. Конкретные значения стандартных допусков можно найти в соответствующих стандартах.

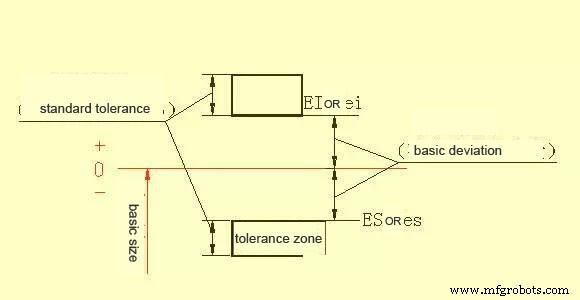

2) Основное отклонение

Основное отклонение относится к верхнему или нижнему отклонению зоны допуска относительно положения нулевой линии в стандартном пределе и посадке, обычно относится к отклонению, близкому к нулевой линии. Когда зона допуска находится выше нулевой линии, основным отклонением является нижнее отклонение; в противном случае это верхнее отклонение. Всего существует 28 основных отклонений, а код выражается латинскими буквами, где прописные буквы обозначают отверстие, а строчные — вал.

Базовое отклонение и стандартный допуск имеют следующие формулы расчета в соответствии с определением допуска на размер:

ES=EI+IT или EI=ES-IT

Производственный процесс

- Обработка пользовательских деталей с ЧПУ

- Обработка крупных деталей с ЧПУ

- Услуги по обработке с ЧПУ обеспечивают точность в более сложных деталях

- Что нужно знать о методах прецизионной обработки деталей самолетов

- Избегайте «чрезмерной инженерии» при проектировании деталей механической обработки

- Все об обработке анодированных алюминиевых деталей

- Как анализировать чертежи обрабатываемой детали?

- Нестандартная прецизионная обработка VS обработка стандартных деталей

- Хотите понять, что такое ЧПУ? Прочитайте это!

- Автомобильные детали требуют точности