6 Различные типы процесса литья, используемые в литейных цехах

Здесь мы перечисляем и обсуждаем 6 различных типов обработки литья, обычно применяемых в литейных цехах металлообработки. Проверьте здесь, чтобы указать различные типы процесса литья, плюсы и минусы, а также области применения каждого метода литья.

Литье – это процесс металлообработки в литейном цехе, который использовался для изготовления литых деталей для различных отраслей промышленности, от машиностроения, автомобильных компонентов, деталей для аэрокосмической отрасли до повседневных бытовых изделий.

Обработка литья заключается в плавлении металла, заливке в формы и ожидании затвердевания. Собранные черновые отливки либо могут быть использованы непосредственно, либо должны пройти дальнейшие этапы механической обработки.

Литье металлов является очень гибким процессом и позволяет изготавливать детали сложной формы независимо от твердости металла, а только от температуры плавления металла. Можно сказать, что любой металл, который можно расплавить, можно отлить.

Существуют различные методы обработки металлов, и каждый литейный завод вкладывает средства и специализируется на определенных типах обработки литья. В этой статье мы познакомим вас с 6 различными типами процессов литья, обычно используемыми в литейных цехах. . Вы найдете ответ на то, как обрабатываются литейные детали различными методами литья металлов, а также плюсы и минусы каждой технологии.

1. Литье в зеленый песок

Что такое литье в зеленый песок?

Техника зеленого песка имеет такую давнюю традицию в литейной промышленности, но все еще широко используется сегодня из-за ее эффективности. Литье в сырые песчаные формы относится к числу различных типов литья, которые являются наиболее традиционными и предпочтительными в литейном производстве. .

В этой обработке литья песчаная форма является массовым производством. Каждая песчаная форма используется один раз и разбивается для сбора черновой отливки.

В отличие от литья смоляного песка, зеленый песок имеет влажное содержание. Термин «зеленый» относится не к цвету, а к текстуре влаги в песке. Он обладает способностью связываться естественным образом, в основном благодаря глиняным агентам.

Композиция из зеленой песчаной формы

Чтобы изготовить форму из зеленого песка, литейный цех сочетает в себе следующие компоненты:

- Песок:кварцевый песок (SiO2), хромитовый песок (FeCr2O4) или цирконовый песок (ZrSiO4) (от 75 до 85%).

- Бентонитовая глина:(от 5 до 11%)

- Вода (2–4%)

- Другие (3–5%)

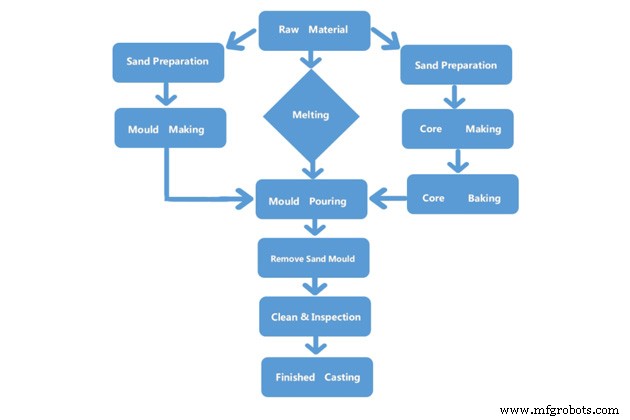

Процесс литья в зеленый песок

Отливка из зеленого песка обрабатывается следующим образом

- Шаг 1 :Смешивание песка в соответствии с соотношением. Очень важно, что определяет сцепление песчаной смеси. Каждое литейное производство следует указанному выше соотношению, но у них будет секретная формула смешивания путем добавления других агентов.

- Шаг 2 :загрузите песок в пресс-форму и нажмите на шаблон, чтобы создать полость формы. Сегодня в литейном производстве для изготовления песчаной формы используется манипулятор.

- Шаг 3 :при удалении шаблона создается полость формы, форма которой аналогична форме предполагаемого литья.

- Шаг 4 :Нанесение слоя покрытия на поверхность формы для повышения блеска поверхности и термостойкости.

- Шаг 5 :Заливка расплавленного металла в полость формы и охлаждение. Соберите черновую отливку и перейдите к дальнейшим этапам обработки (при необходимости).

- Шаг 6 :повторение этих шагов, чтобы сделать достаточно формы для массового производства.

Характеристики литья в зеленый песок

Преимущество :

- Это экономичное и недорогое производство, особенно при небольших тиражах.

- Не требуются очень высокотехнологичные инвестиции в производственное оборудование.

- Подать заявку на средний и крупный заказ

- Разрешить заливку в форму любых сплавов (как черных, так и цветных металлов). Плюс можно использовать почти для шаблона и дизайна

- Песок можно использовать повторно после сбора отливки. Это экономит затраты на входные материалы для литейного производства.

Ограничения

- Ограничение размера отливки. Он может производить отливки весом от 1 до 500 фунтов. Для большего размера следует рассмотреть другие методы литья.

- Не рекомендуется отливать сложные детали литья.

- Большой допуск, требующий дополнительной механической обработки

- Создавайте опасения по поводу дефектов литья, таких как пузыри, пористость и т. д., но их можно контролировать с помощью технических советов литейщика.

Применения для литья в зеленую песчаную форму

Литье в зеленый песок очень популярно в различных областях применения. В Америке 42 % отливок деталей изготавливаются методом литья в сырой песок, тогда как для сравнения, литье без обжига составляет 40 % (второй популярный метод литья).

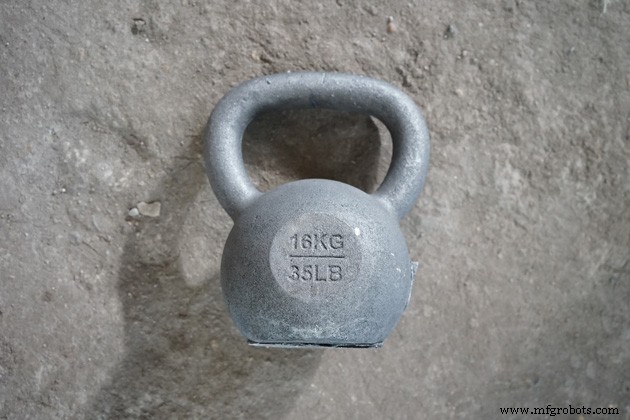

Вы можете найти детали для литья в зеленый песок, такие как фонарный столб, скамейка, урна для мусора; инженерные детали, автомобильные детали, аэрокосмическая промышленность, корпус насоса, вес морского буя и т. д.

Подробнее о литье в зеленый песок читайте здесь.

2. литье в песчаные формы из фурановой смолы

Что такое литье в песчаные формы из фурановой смолы?

Другими распространенными различными типами процесса литья в литейных цехах является литье в песчаные формы из фурановой смолы. В отличие от зеленого песка, который обеспечивает естественную связь, литье песка из фурановой смолы зависит от некоторых катализаторов и связующих для связывания песка. В этом методе литья песок, фурановая смола и катализаторы смешиваются вместе, и смесь песка самоотверждается в результате химической реакции.

Собранная черновая отливка отличается хорошей гладкостью поверхности и высокой точностью.

Композиция песчаной формы из фурановой смолы

При литье в песчаные формы из фурановой смолы форма изготавливается по следующей формуле:

- Песок:кварцевый песок (SiO2) (40–60 %)

- Фурановая смола:0,7-1,3% в зависимости от массы отливки. Требуется меньше или без азота в зависимости от требований к отливке и конструкции отливки.

Фурановая смола играет важную роль в этом методе литья. Это полимерное соединение, состоящее из 75% фурфурилового спирта + 11% формальдегида + 9% мочевины + 5% воды. Соотношение формальдегида и мочевины влияет на время затвердевания и прочность смеси смол, а фурфуриловый спирт (FA) влияет на термостойкие свойства смеси.

- Катализатор:отвердитель и добавки (30-50%)

Процесс литья фурановой смолы в песчаные формы

Процессы литья в песчаные формы из фурановой смолы поясняются следующей диаграммой:

Характеристики литья в песчаные формы из фурановой смолы

Преимущество

- Жесткий допуск и высокая точность

- По сравнению с другими методами литья он обеспечивает отличную гладкую поверхность литья.

- Сведите к минимуму дефекты литья, такие как песчаные и воздушные отверстия и усадку.

- Гибкий размер отливки. Литье в песчаные формы из фурановой смолы позволяет изготавливать крупные изделия весом от десятков килограммов до нескольких тонн.

Ограничение

- Это более дорогой метод, чем другие процессы литья.

- Строгие требования к сырью

- Создает проблемы с окружающей средой.

Применение литья в песчаные формы из фурановой смолы

Благодаря своим превосходным преимуществам песчаная оболочка из фурановой смолы часто предпочтительнее для отливки сложных и детализированных деталей, требующих высокой точности и жестких допусков, таких как автомобильные детали, детали сельскохозяйственной техники, аэрокосмические детали, судовые двигатели и т. д.

Подробнее о литье в песчаные формы из фурановой смолы читайте здесь.

3. Литье по выплавляемым моделям

Что такое литье по выплавляемым моделям?

Литье по выплавляемым моделям - это своего рода процесс испарения, аналогичный литью по выплавляемым моделям. Вместо воска узор выполнен из пенопласта методом выплавляемой пены.

В отличие от литья в песчаные формы, этот образец можно удалить и повторно использовать для изготовления других форм, узор из потерянной пены можно использовать один раз, после чего он испаряется, что приводит к формированию отливок .

Не так популярно, как литье в песчаные формы, но литье по выплавляемым моделям — это один из различных типов процесса литья, который остается довольно интересным и подходит для массового производства деталей для литья мелких и средних деталей.

Процесс литья по газифицируемым моделям

Процесс литья по газифицируемым моделям состоит из следующих этапов:

- Шаг 1 :создание шаблона. Утраченный рисунок пенопласта можно получить с помощью автоматов для резки или методом литья под давлением из полистироловых шариков. . Шаблон может быть выполненным шаблоном (простой дизайн) или несколькими секциями, которые затем склеиваются вместе, чтобы сформировать копию намеренного литья.

- Шаг 2 :изоляционное лакокрасочное покрытие для повышения долговечности поверхности пресс-формы и защиты от эрозии и разрушения.

- Шаг 3. поролоновая модель помещается в опоку вокруг несвязавшегося песка и уплотняется.

- Шаг 4. заливка расплавленного металла, выпаривание пенопласта и формирование черновой отливки.

- Шаг 5. очистка оставшегося песка и дальнейшая обработка при необходимости.

Характеристики литья по газифицируемым моделям

Преимущество

- Гибкий дизайн

- Отливка сложной формы, немыслимая в других процессах литья.

- Высокая точность и жесткий допуск

- Отсутствие дефектов сердцевины, смещение формы, отличная гладкая поверхность.

- Сократить время обработки

- Снижение производственных и инвестиционных затрат

Ограничения

- Это дороже, чем другие методы.

- Это будет очень дорого для настройки или небольших заказов

Применение литья по газифицируемым моделям

Литье по газифицируемым моделям не ограничивается какой-либо конструкцией и типом сплава. Часто выбирают отливку сложных отливок, с которыми другие методы не работают. Например, автомобильные детали, элементы высокоточного оборудования, сложные основные продукты…

Подробнее о литье по газифицируемым моделям читайте здесь.

4. Литье по выплавляемым моделям

Что такое литье по выплавляемым моделям?

Литье по выплавляемым моделям или литье по выплавляемым моделям — это передовой метод литья, используемый для отливки сложных и тонкостенных форм. Этот процесс похож на литье по выплавляемым моделям. Вместо поролонового шаблона методом впрыска формируется одноразовый восковой шаблон, который затем покрывается несколькими слоями огнеупорного материала.

Путем плавления восковой модели создается полость формы, готовая для заливки металлической жидкости. Обратите внимание, что шаблон используется только один раз и для каждого приведения требуется шаблон.

Этот метод имеет характеристики отливки деталей с высокой точностью, поэтому его часто предпочитают отливать изделия для машиностроения, особенно при производстве мелких деталей, высокой точности, без механической обработки или не поддающихся механической обработке.

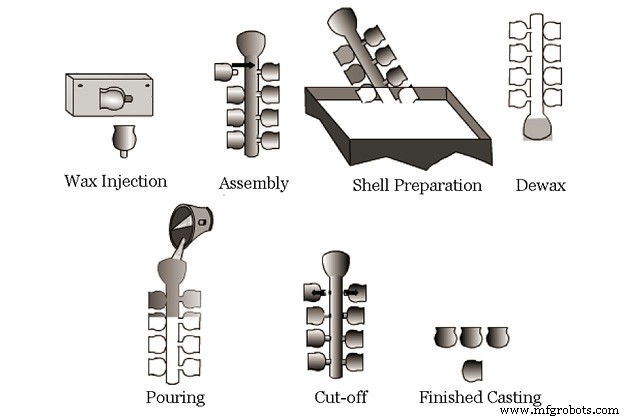

Процесс литья по выплавляемым моделям

- Шаг 1 :Изготовление мастер-выкройки и формы.

- Шаг 2 :залейте воск в форму для создания восковых моделей.

- Шаг 3 :Сборка секций выкройки.

- Шаг 4 :изготовление ракушек

- Шаг 5 :Депарафинизация под действием тепла.

- Шаг 6 :Заливка расплавленного металла.

- Шаг 7 :Разрушение

- Шаг 8 :обрезание

- Шаг 9 :Готовые отливки.

Характеристики литья по выплавляемым моделям

Преимущество

Литье по выплавляемым моделям — это современный метод литья со многими преимуществами.

- По сравнению с литьем в песчаные формы литье по выплавляемым моделям позволяет изготавливать более сложные детали, тонкие стенки, высокое качество поверхности и значительно сокращать объем механических работ. Многие готовые отливки можно использовать сразу.

- Он может производить продукцию весом от нескольких граммов до тонны.

- Может отливать трудноплавкие сплавы, такие как нержавеющая сталь, тонкая сталь.

- Поверхность отливки очень точная и глянцевая.

- Отливка с меньшей вероятностью растрескается или деформируется.

Ограничения

- Высокая трудоемкость

- Длительный производственный цикл

- Стоимость изготовления пресс-форм высока

Заявки на литье по выплавляемым моделям

Сложные отливки или в серийном производстве для изготовления шестерен; велосипедные багажники; мото диск; запчасти к дробеструйным машинам… Отливки массой от 0,02 ÷ 100кг; толщиной до 0,3 мм и диаметром отверстия до 2 мм.

5. Литье под давлением

Что такое литье под давлением?

Литье под давлением — это метод формования материала под высоким давлением, применяемый для литья цветных металлов и сплавов.

Применяется при литье деталей для оптовых заказов, поскольку преимуществом этого метода литья является высокая производительность и упрощение процесса благодаря применению полностью автоматизированной линии. Собранная черновая отливка отличается жесткими допусками, высокой точностью и приятной глянцевой поверхностью.

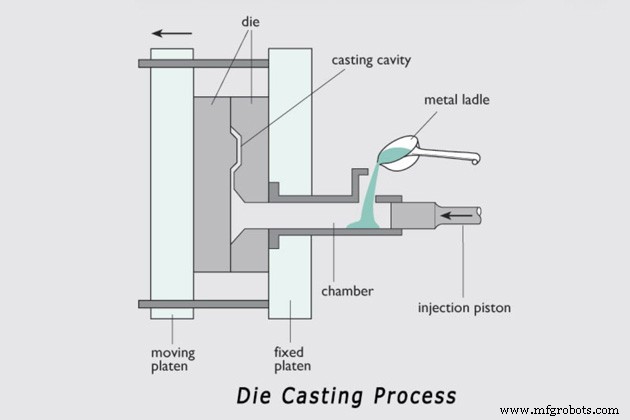

Процесс литья под давлением

- Шаг 1 :плавление металла в жидкость.

- Шаг 2 :Заливка расплавленного металла в камеру.

- Шаг 3 :высокое давление поршневая система впрыска проталкивает жидкость в форму

- Шаг 4 :подождите, пока отливка затвердеет, затем удалите сердечник.

- Шаг 5 :защелка выталкивает объект.

- Шаг 5 :удалите отходы и продолжите следующий сегмент

Весь процесс литья методом литья под давлением требует использования поршней высокого давления и герметичных прессов для обеспечения долговечности отливки. При использовании автоматической линии качество литья зависит от многих факторов, таких как состав расплавленного металла, система оборудования, давление литья и т. д.

Характеристики литья под давлением

Преимущество

- Жесткий допуск и высокая точность

- Возможность литья тонкостенных отливок толщиной даже 1 мм

- Глянцевая поверхность отливки

- Высокая согласованность размеров и единый дизайн.

- Сократить объем механической обработки

- Высокая эффективность объемного производства и подходит для оптовых заказов

- Полностью автоматические линии, снижающие трудозатраты

Ограничения

- Дорогая стоимость инструментов

- Требуются предварительные инвестиции в оборудование.

- Ограничение в дизайне литья.

Применения для литья под давлением

Литье под давлением часто используется при литье мелких деталей, оптовых заказов, таких как поршни, коленчатые валы, редукторы и т. д. Оно может производить литье, которое часто весит до 5 кг, но есть также литье для деталей весом до 50 кг, но цена очень высока.

Сплавы, используемые при литье под давлением, должны быть однородными, иметь хорошие свойства разбавления при плавлении, а состав должен быть стабильным, чтобы не прилипать к форме, и иметь пластическую прочность при нагревании при высоких температурах. Медь, алюминий и нержавеющая сталь часто используются в этой технологии литья.

В литье под давлением алюминиевые сплавы используются больше всего по сравнению со всеми другими сплавами. Только в США литье алюминия под давлением приносит до 2,5 миллиардов долларов в год. В частности, на литье алюминия под давлением приходится в два раза больше, чем на все другие методы вместе взятые.

6. Литье в постоянную форму

Что такое литье в постоянные формы?

Литье в постоянную форму, также известное как литье в металлическую форму, представляет собой процесс литья, при котором форма изготавливается из металла, подобного литью под давлением. Он используется для производства большого количества отливок с использованием одной многоразовой формы. Форму можно многократно использовать повторно, отсюда и так называемый метод постоянного формования.

Постоянное литье в форму подходит для более крупных отливок, чем литье под давлением, около 10 кг, конечно, может быть больше, 20 кг даже 50 кг, и стоимость будет выше.

Процесс литья в постоянную форму

Процесс литья в постоянную форму просто включает следующие этапы:

- Шаг 1 :заливка расплавленного металла в форму

- Шаг 2 :позволяет охлаждаться и затвердевает

- Шаг 3 :открытие формы и сбор отливки;

- Шаг 4 :затем продолжайте эти вышеперечисленные процессы, чтобы сделать столько кастингов, сколько требуется.

Примечательно, что форма в этом процессе изготавливается из высокотемпературного металлического материала, такого как чугун, чтобы выдерживать непрерывный нагрев и охлаждение при большом объеме.

Характеристики непрерывного литья в форму

Преимущество

- Высокоточный результат литья с жесткими допусками

- Хорошее качество поверхности с меньшим количеством дефектов литья, чем при литье в песчаные формы.

- Отливка отличается высокой прочностью, ударной вязкостью и пластичностью.

- Срок службы пресс-формы высок.

- Благодаря экономии времени на изготовление пресс-форм высокая производительность снижает производственные затраты.

Ограничения

- Сложно отливать слишком сложные объекты с большими стенками и весом.

- Стоимость изготовления пресс-форм высока.

- Необходим механизм для выталкивания отливки из формы, поэтому иногда в отливке образуются вмятины.

Постоянное литье в формы

Эта литейная форма для постоянного литья чаще всего используется для литья алюминия, магния, медных сплавов и серого чугуна из-за ее низкой температуры плавления. Подходит для массового производства простых и мелких или средних отливок, таких как поршни, зубчатые заготовки, кухонная утварь, детали станков, авиационные колеса, детали насосов и т. д. весом не более 25 кг. Для объектов со сложной внутренней формой рекомендуется использовать песчаный керн.

Сводка

В приведенном выше содержании перечислены и проанализированы 6 различных типов процесса кастинга. обычно используется в металлургических заводах производителей. В целом, каждый из этих методов литья имеет как сильные стороны, так и ограничения. В зависимости от требований к литью и требований проекта литейные заводы рассмотрят процесс литья, который подходит для конкретного применения.

Являясь одной из ведущих компаний по литью и оптовой торговлей на мировом рынке, VIC является литейным заводом по литью в песчаные формы с тремя основными методами литья, включая литье в сырые песчаные формы, литье из фурановой смолы и литье по газифицируемым моделям. С помощью этих трех различных типов литья мы можем изготавливать любые литейные детали, от маленьких, средних и больших размеров до простых и сложных форм. Свяжитесь с литейным заводом VIC, чтобы получить проект OEM-литой детали, по электронной почте [email protected]

Производственный процесс

- Литье в песчаные формы:процесс и характеристики | Отрасли | Металлургия

- 10 различных типов узоров в литье

- Что такое литье металлов? - определение, типы и процесс

- 4 распространенных типа процессов литья металлов

- Понимание процесса литья в песчаные формы

- Различные типы процесса электродуговой сварки

- Различные типы оборудования, используемого в процессе дуговой сварки

- Различные типы молотков, используемых в различных областях

- Различные типы процессов формовки листового металла

- Различные типы стружки при резке металла