Понимание производства чугуна в доменных печах и исследования рассечения в Японии

Знакомство с производством чугуна в доменных печах и исследования в области вскрытия в Японии

Производство чугуна в доменной печи (ДП) является наиболее жизнеспособным способом производства чугуна (ТМ), в основном благодаря его хорошо зарекомендовавшей себя и проверенной производительности, гибкому использованию сырья и высокой способности сохранения тепловой энергии. Точных дат начала производства чугуна на доменных печах нет. Тем не менее, еще в 14 веке в печах для производства чугуна в Европе начали внедряться важные технологические решения и реинжиниринг. С тех пор метод BF доминирует как процесс предпочтения по сравнению с другими альтернативными методами производства железа.

С момента своего создания процесс производства чугуна на доменной печи, чтобы поддерживать и оставаться жизнеспособным, претерпел устойчивые эволюционные изменения, чтобы стать высокоэффективным процессом. Наиболее важные разработки на сегодняшний день включают (i) модернизацию оборудования, (ii) повышение производительности печи, (iii) снижение расхода кокса, (iv) увеличение срока службы печи и (v) гибкость материалов и их усовершенствование. Технологические достижения, которые были реализованы для повышения экономичности, эффективности и превращения процесса в экологически безопасный, включают (i) различные методы управления процессом и контроля, (ii) центральную загрузку кокса, (iii) операции с высоким давлением в колошнике, (iv) ) работа печи с обогащением кислородом (O2), (v) замена дорогого кокса альтернативными дополнительными источниками углерода, такими как пылевидный уголь, природный газ, масла и пластмассы, и (vi) многое другое. Технологическое развитие доменного производства чугуна привело его от небольшой производственной установки, потребляющей большое количество топлива, к его нынешнему состоянию, когда печи, рассчитанные на производство 10 000 тонн тяжелых металлов в день, довольно распространены в нескольких странах. Даже при таком резком увеличении размера и производительности доменной печи многие реакции, происходящие в печи, до сих пор неизвестны.

Современные доменные печи работают преимущественно на агломерате, окатышах, агломератной/размерной железной руде или шихте агломерата/окатышей. Тип и качество этих материалов зависят от философии работы отдельных заводов, поэтому характеристики производства и измельчения этих материалов имеют первостепенное значение для процесса доменной печи.

Разработка процесса BF

Изменения, имевшие место в процессе доменной печи, внедрялись постепенно и, наконец, стали стандартной практикой эксплуатации. Можно перечислить основные разработки в приблизительном хронологическом порядке, состоящем из (i) эффективного использования подготовленной шихты, (ii) инъекционных взрывчатых веществ, (ii) высокого верхнего давления, (iv) высокой температуры дутья и (v) улучшенного контроля. распределения нагрузки. Одновременно с этими разработками происходит постепенное увеличение физического размера BF.

Использование подготовленных нагрузок

Первой подготовкой шихтовых материалов была просто сортировка железной руды, загружаемой в печь. Более узкий размер шихты улучшил проницаемость печи, позволяя продувать больше ветра, тем самым увеличивая производительность доменной печи. Кроме того, эффективность реакций восстановления также увеличилась из-за удаления более крупных кусков руды, что снизило расход кокса.

Агломерация железной руды перед загрузкой была вторым важным этапом в подготовке шихты, но агломерация изначально была разработана для превращения таких отходов железосодержащих материалов, как колошниковая пыль доменной печи, прокатная окалина и рудная мелочь, в пригодное для использования сырье для доменной печи. Однако эта концепция быстро изменилась после успеха, достигнутого с самофлюсующимся агломератом в середине 1950-х годов, что позволило удалить флюсы из шихты доменной печи и ввести их через агломерат. Это также привело к снижению расхода кокса при увеличении производительности доменной печи. Нынешняя ситуация такова, что агломерат в настоящее время является установленным компонентом шихты на современных доменных печах, и он все еще находится в стадии постоянного изучения с целью дальнейшего улучшения его свойств.

Истощение легкодоступных богатых железных руд вынудило поставщиков модернизировать свою продукцию путем обогащения с последующим производством из концентрата окатышей из высококачественной железной руды. Этот процесс получил широкое распространение, в результате чего шихта, загружаемая в доменные печи, имела высокое содержание железа и низкое содержание пустой породы, что, в свою очередь, привело к дальнейшему увеличению производства в сочетании с падением расхода кокса. Еще одно улучшение, заявленное в отношении окатышей, заключалось в том, что проницаемость шихты увеличилась из-за более близкого размера. Однако использование окатышей не является универсальным, и в некоторых странах доменные печи работают преимущественно на агломерационной шихте, при этом окатыши и/или железная руда с размерами составляют небольшую долю от общей загрузки. Действительно, есть некоторые мнения, что высокий коэффициент агломерации необходим для стабильной работы больших доменных печей, потому что агломерат обладает превосходными свойствами при высоких температурах и лучшими свойствами распределения, поскольку окатыши легко катятся, что затрудняет контроль распределения. Кроме того, из-за использования агломерата в доменной печи коксовая мелочь, образующаяся на коксовом заводе, расходуется на сталелитейном заводе.

Взрывные инъекционные препараты

Есть три инъекционных препарата, которые обычно используются в БФ. Это (i) пар, (ii) O2 и (iii) вспомогательное топливо. Инжектор влияет на температуру пламени, т.е. на температуру пламени в зоне горения фурмы. Пар и вспомогательное топливо снижают температуру пламени, а кислород повышает ее. Теоретическая температура пламени может быть рассчитана, и это чрезвычайно важно для поддержания бесперебойной работы и повышения производительности при больших количествах O2 и вспомогательного топлива. Низкая температура пламени предотвращает реакцию в печи и приводит к ее охлаждению. Высокая температура пламени может повредить проницаемость в результате расширения зоны плавления и испарения щелочей и кремнезема (SiO2) в шихте. Чтобы обеспечить бесперебойную работу, необходимо контролировать теоретическую температуру пламени, изменяя количество инжекторов.

Рассматривая три инжектирующих вещества по отдельности, пар реагирует с коксом с образованием водорода (H2), который увеличивает степень восстановления шихтовых материалов, тем самым снижая расход топлива. Вспомогательные топлива являются основными инжекторами. Тип используемого вспомогательного топлива зависит от местных условий. Впрыск вспомогательного топлива обеспечивает дополнительное количество Н2 и оксида углерода (СО) в доменной печи, увеличивая степень снижения шихты, что, в свою очередь, обеспечивает снижение расхода кокса. Необходимо обеспечить полное сгорание вспомогательного топлива на фурме, так как неполное сгорание может привести к ухудшению проницаемости топки, что отрицательно скажется на работе топки. Недостаточное горение можно контролировать, обеспечивая достаточный избыток O2 при дутье.

Впрыск кислорода увеличивает количество избыточного O2 и повышает температуру пламени, что противодействует падению температуры пламени, вызванному впрыском пара и вспомогательного топлива. Это также полезно для уменьшения количества чумного газа, таким образом сводя к минимуму степень направления газа в доменную печь и степень затопления и загрузки. Затопление вызывает неравномерную работу печи. Загрузка представляет собой ситуацию, когда расплавленный шлак не может опускаться из-за восходящей скорости газа. В конечном итоге вес шлака должен стать достаточным, чтобы преодолеть газовый поток, чтобы он опустился. Когда доля О2 в дутье постепенно увеличивается, объем газа, произведенного на тонну ТМ, уменьшается, вызывая падение количества теплопередачи от газов к твердым веществам в шахте, что приводит к снижению температуры вал. Кроме того, повышение производительности за счет обогащения O2 ускоряет скорость опускания шихты, что приводит к сокращению времени на передачу тепла. В результате шихтовые материалы попадают в зону высоких температур без достаточного предварительного нагрева, что приводит к охлаждению печи и вызывает проскальзывание и зависание шихты.

Практика использования инжекторов требует тщательного контроля в отношении трех ограничений, а именно (i) предел теплопередачи между газами и твердыми телами, (ii) предел теоретической температуры пламени и (iii) предел полного сгорания вспомогательного топлива. Контроль в этих пределах обеспечивает низкий расход топлива и высокую производительность.

Высокое верхнее давление

Преимущество высокого верхнего давления заключается в том, что оно снижает скорость газа в печи, что дает больше времени для восстановления газа, что приводит к снижению расхода топлива. Потери пыли также уменьшаются, потому что более низкая скорость газа недостаточна для переноса более крупных частиц пыли. В качестве альтернативы можно дуть больше ветра и, таким образом, увеличить производительность при сохранении той же скорости газа в печи, что предотвращает образование каналов, затопление и загрузку. Основным недостатком является то, что для приспособления к повышенному давлению газа необходима прочная конструкция всего оборудования доменной печи, начиная с печей, проходной трубы, стенок печи, свода печи, установки газоочистки и т. д., что, очевидно, является дорогостоящим. Конечно, только колошник доменной печи нуждается в особой конструкции, чтобы выровнять давление газа в системе загрузки и предотвратить износ загрузочного оборудования колошника. Другим недостатком является потеря энергии в колошниковом газе высокого давления, хотя турбина-утилизатор колошникового газа может рекуперировать часть этой энергии.

Хотя с инженерной точки зрения возникают проблемы с применением высокого колошникового давления, работа больших доменных печей требует его использования для (i) снижения расхода топлива и (ii) обеспечения более высокой производительности печи.

Высокая температура взрыва

Воздух, поступающий в ДП через фурмы, нагревается за счет сгорания кокса, и, следовательно, чем горячее поступающий воздух, тем меньше кокса расходуется на дальнейший нагрев внутри фурменной зоны. Предварительный подогрев воздуха — вещь не новая. Действительно, более века назад существовали печи BF. Однако лишь сравнительно недавно были достигнуты температуры свыше 1300°С. Достижение более высоких температур связано с модификацией конструкции печи. Эти модификации заключаются в (i) увеличении площади нагреваемой поверхности насадок за счет изменения формы кирпичей, (ii) использовании огнеупоров более высокого качества, способных выдерживать более высокие температуры, и (iii) обеспечении внешних камер сгорания, которые также увеличивает площадь обогреваемой поверхности.

Улучшения в распределении нагрузки

Контроль распределения шихтовых материалов важен для улучшения использования газа и снижения расхода топлива. Правильное распределение также необходимо для контроля формы когезионной зоны доменной печи, тем самым максимизируя производительность и сводя к минимуму расход газа на стенке доменной печи, что продлевает срок службы печи.

По мере увеличения размера печи распределение шихтового материала, необходимое для обеспечения стабильного газораспределения внутри доменной печи, не может поддерживаться с помощью обычного загрузочного оборудования из-за различий в угле компоновки, плотности и форме. Эти проблемы были частично преодолены за счет установки подвижной брони для управления распределением материала на выходе из зарядного колокола. Решению этой проблемы в значительной степени помогла разработка бесконусных колошников и загрузочных систем с гимбловскими колошниками, которые имеют вращающийся желоб, способный точно распределять шихту в любом месте на шихте печи.

Агломерат железной руды

Во многих доменных печах агломерат является основным компонентом шихты доменных печей. Химический состав агломерата зависит от других компонентов, составляющих шихту печи. Обычно агломерат варьируется от флюсового (CaO/SiO2 около 1,2) до сверхфлюсового (CaO/SiO2 около 1,7–2,2). Офлюсованный агломерат обычно используется, когда большую часть шихты печи составляет агломерат. Суперфлюсовый агломерат используется, когда остальная часть шихты является кислой по своей природе, таким образом уравновешивая химический состав шлака, чтобы обеспечить приемлемый состав шлака. Синтер чрезвычайно неоднороден из-за характера процесса спекания.

Структура агломерата – Флюсы, смешанные с железной рудой, вступают в реакцию при спекании, плавятся и воздействуют на частицы руды. Может произойти полная агломерация мелких частиц руды, но, как правило, более крупные частицы подвергаются только поверхностному воздействию. Во время охлаждения в матрице шлака происходит осаждение различных фаз, в результате чего образуется смесь фаз, далеких от равновесного состояния, и гетерогенного материала, фазы которого зависят от разделения компонентов при начальном смешивании, т.е. там, где частицы извести существовали до спекания, образуется область, богатая известью. В целом наличие фаз зависит от количества добавленных флюсов. Самофлюсующийся агломерат состоит в основном из гематита и магнетита с небольшими количествами ферритов кальция, образующихся в результате реакции между железной рудой и известью. Здесь термин «ферриты» относится к комбинированным количествам различных видов ферритов, которые могут быть получены в зависимости от основности и частиц руды в зоне реакции. По мере увеличения основности увеличивается доля ферритов.

В агломерате, как правило, ферриты загрязнены SiO2 и Al2O3 (глинозем), и продукт известен как SFCA (кремнеферрит кальция и оксида алюминия). SFCA обычно соответствует общей формуле «n1(Fe2O3).n2(SiO2).n3(Al2O3).5CaO», где сумма n1, n2 и n3 составляет около 12. Содержание кальция довольно постоянно и составляет около 15. %. На практике обычно в спеках обычно встречаются ферриты 7 Fe2O3.2SiO2.3Al2O3.5CaO и 9Fe2O3.2SiO2.0.5Al2O3.5CaO.

Уменьшение агломерата – Тип и количество ферритов, присутствующих в агломерате, играют важную роль в восстановительных свойствах. Восстанавливаемость ферритов не постоянна, а варьируется от одного вида к другому. Видно, что доля ферритов увеличивается с увеличением основности агломерата. Однако сводимость не следует той же тенденции. В диапазоне основности от 1,0 до 1,5 восстанавливаемость повышается за счет увеличения содержания ферритов типа CaO.2Fe2O3 и CaO.FeO.Fe2O3. В диапазоне основности от 1,4 до 1,5 восстанавливаемость снижается из-за падения доли гематита, присутствующего в спеках, и исчезновения CaO.2Fe2O3 в сочетании с появлением относительно невосстановимого 2CaO.Fe2O3. Увеличение основности выше 1,5 снова показывает тенденцию к росту из-за появления CaO.Fe2O3 и CaO.FeO.Fe2O3.

Восстановительное поведение ферритов сложное, поскольку они должны разлагаться, чтобы произошло восстановление оксида железа. В процессе восстановления сначала восстанавливаются высшие оксиды железа и ферриты, богатые оксидом железа, до тех пор, пока не останутся только двухкальциевый феррит и вюстит. Затем газ атакует двухкальциевый феррит по обратимой реакции 2CaO.Fe2O3 + 3H2 =2CaO + 2Fe + 3H2O. Затем высвобожденный CaO немедленно реагирует с вюститом по обратимой реакции 2CaO + 3FeO =2CaO.Fe2O3 + Fe. Затем реакция протекает по предыдущему уравнению и так далее. Однако микрофотографии показывают, что вюстит отсутствует на границе газа и, следовательно, должен иметь место процесс диффузии между двумя реакциями. Исследования показали, что на поверхности оксида сначала восстанавливается двухкальциевый феррит. Освобожденное железо выделяется в оксидной фазе, а кальций диффундирует в вюстит и реагирует с ним, и снова железо либо выделяется, либо диффундирует в Fe3O4.

Железнорудные окатыши

В процессе производства железорудных окатышей железная руда обогащается путем дробления и удаления образовавшейся пустой породы. Обычно кварц добавляют при производстве кислотных окатышей для улучшения свойств окатышей. Большинство производимых окатышей относятся к кислотному типу, т.е. без преднамеренного существенного добавления флюса. При производстве кислотных окатышей сырые окатыши обжигают при температуре около 1300°С в окислительной атмосфере. Это способствует связыванию частиц за счет (i) спекания зерен гематита, (ii) окисления и последующего спекания зерен магнетита и (iii) связывания шлака. Последнее обусловлено сплавлением мелких следов пустой породы и бентонита, используемого в процессе окомкования для обеспечения достаточной прочности неспеченных окатышей. Эта шлаковая фаза состоит в основном из извести, кремнезема, оксида железа и небольших следов щелочей, магнезии, глинозема и т. д.

Указание на химический состав шлаковой фазы можно получить, обратившись к фазовой диаграмме CaO-SiO2-Fe2O3. Следует отметить, что диаграммы равновесия следует использовать с осторожностью, поскольку в большинстве процессов реакции редко находятся в равновесии, тем не менее, такие диаграммы являются полезными инструментами. Между зернами кварца и гематитом во время обжига происходит очень слабая реакция, если она вообще происходит, и, таким образом, кислотные гранулы состоят из гематита, кварца, шлаковой фазы, а в некоторых случаях, если не было проведено достаточного обжига, магнетита, происходящего из любого магнетитовые руды в шихте окатышей.

Кислотные окатыши используются на некоторых доменных печах в качестве шихты. Сумма, используемая в бремени, зависит от принятой практики эксплуатации. В случае доменных печей, работающих исключительно на кислых окатышах в качестве источника железа, флюс (известняк и доломит), необходимый для процесса образования шлака, загружается в доменную печь как часть шихты.

Офлюсованные гранулы – В настоящее время предпочтение отдается использованию офлюсованных окатышей. В окатышах с флюсом флюсы включены в окатыши, что позволяет избежать необходимости загрузки их в печь отдельно. Офлюсованные окатыши могут производиться с добавками извести в качестве флюса или доломита. По мере увеличения основности окатышей при добавлении флюса происходит изменение микроструктуры. Что касается окатышей с известковым флюсом, то добавление извести влияет на состав и количество шлака, а также на количество гематита. Добавление извести создает возможность реакции между гематитом и известью с образованием ферритов кальция CaO.Fe2O3 или 2CaO.Fe2O3 в зависимости от концентрации извести. Температура обжига офлюсованных окатышей ниже, чем у кислых окатышей, чтобы избежать образования избыточного шлака.

В случае офлюсованных окатышей ожидается обнаружение зерен гематита, окруженных ферритами кальция, образовавшимися в результате химической реакции с известью. В некоторых случаях исходное зерно гематита может быть полностью преобразовано в ферриты кальция, что явно зависит от исходного размера зерна гематита. Влияние извести на шлаковую фазу двоякое. Во-первых, происходит общее увеличение количества шлака и, во-вторых, изменение основности. Точный состав, естественно, зависит от количества реагирующих фаз, но о возможностях можно судить по фазовой диаграмме CaO-Fe2O3-SiO2. Одной из проблем, связанных с офлюсованными окатышами, являются их относительно плохие восстановительные свойства. Этот недостаток окатышей, офлюсованных известью, привел к производству окатышей, офлюсованных доломитом, вместо извести.

Добавление магнезии к оксиду железа приводит к твердофазной реакции между ними и повышению температуры плавления. Таким образом, в офлюсованных доломитовых окатышах образуются магнезиоферриты MgO.Fe2O3 или (Mg.Fe)O.Fe2O3. Кварц не может быть полностью абсорбирован в окатыши с доломитовым флюсом, потому что плавление между магнезией и кремнеземом не происходит при температуре обжига, и могут иметь место только реакции, которые происходят в твердом состоянии.

Механизмы восстановления, связанные с кислотными гранулами, можно объяснить восстановлением в газообразном состоянии, кинетикой реакции и прямым восстановлением. В случае газового восстановления, когда O2 удаляется из оксида железа, кислотные гранулы следуют по пути восстановления от гематита к магнетиту и вюститу (при температурах выше 560°C) к металлическому железу. Эти фазовые превращения представлены обратимыми газообразными реакциями с использованием СО в качестве восстановителя. Уравнения:3Fe2O3 + CO =2Fe3O4 + CO2, Fe3O4 + CO =3FeO + CO2, Fe3O4 + 4CO =3Fe + 4CO2 и FeO + CO =Fe + CO2.

Механизм восстановления гематита был тщательно изучен, и было отмечено, что восстановление гематита не происходит дискретно, то есть до магнетита, затем до вюстита и т. потенциал газа достаточно высок, т. е. структура состоит из частицы гематита, окруженной слоем магнетита, затем вюстита и, наконец, внешнего слоя металлического железа. Вюстит нестехиометричен, то есть в нем мало ионов железа. Эти вакансии являются важным дефектом восстановительного поведения оксидов железа, поскольку они делают возможной диффузию железа через решетку оксида железа. Удаление O2 из вюстита приводит к заполнению вакансий ионов железа на поверхности оксида.

Поверхностное восстановление приводит в движение диффузию вакансий и электронных дефектов из внутренней части оксида к поверхности реакции. При восстановлении вюстита входящий поток ионов металлов вступает в реакцию со слоем магнетита, тем самым восстанавливая магнетит. Затем происходит реакция, и цикл повторяется, постепенно уменьшая магнетит.

Кинетика восстановления оксидов железа была тщательно изучена, но существуют некоторые противоречивые взгляды на стадию, регулирующую скорость. Процесс газового восстановления оксидов железа требует многих стадий, таких как (i) диффузия реагирующего газа из объемной газовой фазы через пограничный слой, (ii) диффузия газа через слой продукта к границе раздела, (iii) адсорбция газа на поверхности реакции, (iv) химическая реакция на границе раздела, (v) десорбция газообразного продукта с поверхности реакции, (vi) диффузия газообразных продуктов реакции от границы раздела к поверхности частиц, и (vii) диффузия газообразного продукта через пограничный слой в объемную газовую фазу.

Хотя существуют большие разногласия относительно стадии или стадий, ограничивающих скорость, обычно восстановление оксидов железа соответствует уравнению, полученному МакКьюэном:K1 =Kw/do =ro[1 – (1-R1/3)]/t, где K1 – скорость продвижения границы раздела гематит/магнетит в мм/мин, Kw — константа скорости в г/кв. мм/мин, do =плотность сферы чистого оксида железа в г/куб. мм, ro — радиус сферы оксида железа в мм, R — относительная конверсия гематита в магнетит, t — время реакции в минутах. Утверждается, что, поскольку скорость восстановления оксидов железа соответствует этому уравнению, стадией, ограничивающей скорость, является химическая реакция.

Хиллс использовал принципы массопереноса, чтобы показать, что реакция, контролируемая только переносом массы и диффузией, может иметь специфические характеристики, часто используемые для идентификации химически контролируемой реакции, в частности, линейность [1 – (1 – R)1/3)] во времени. . Хиллс постулировал, что реакция контролируется обоими процессами (i) диффузии газа через слой продукта и (ii) переносом через пограничный слой, внешний по отношению к частице. Форма уравнения скорости Хиллса может быть выражена как 3[1 – (1 – R)2/3] – 2R(1 – Bm) =C2.t, где R – дробное сокращение, t – время восстановления в секундах, Bm =DE/Kg.ro, Bm — модуль массопереноса, т. е. отношение сопротивления диффузии внутри слоя продукта к сопротивлению массопереносу вне частицы, DE — коэффициент диффузии в слое продукта в кв. мм/с, кг — коэффициент массопереноса к поверхности реагирующей сферы в мм/с, ro — радиус сферы в мм. C2 является константой для реакции восстановления и зависит от свойств сферы оксида железа и условий окружающей среды.

В случае восстановления при температурах 800 град С и выше повышение температуры газового восстановления приводит к увеличению скорости реакции при условии, что не происходит плавления частиц. Увеличение пористости также приводит к увеличению степени обжатия.

Механизм прямого восстановления оксидов железа углеродом (C) чрезвычайно важен в доменной печи, и было обнаружено, что прямое восстановление происходит только в заметных количествах при температурах выше 900°C. Фактически реакцию прямого восстановления можно разделить на уравнения FexOy + C =FexO(y-1) + CO. Восстановление газом CO + FexOy =FexO(y-1) + CO2. В этих реакциях x =1, 2 или 3 и y =1, 3 или 4. Реакция потери раствора (Будуара) CO2 + C =2CO обеспечивает CO для газообразной реакции. Поскольку реакция прямого восстановления на самом деле происходит через реакцию непрямого восстановления, это указывает на то, что прямое восстановление твердых оксидов в процессе доменного производства не имеет значения для хода реакции.

Ситуация с жидкими оксидами железа, реагирующими с C, конечно, совершенно иная, поскольку площадь контакта между жидким оксидом и твердым C намного больше, чем у твердого оксида и твердого C. Кроме того, диффузия реагирующих частиц и продуктов в жидкости затруднена. намного быстрее, чем в твердом состоянии. Эти эффекты приводят к гораздо более высокой скорости реакции в системах жидкий оксид/твердый углерод, чем в системах твердый оксид/твердый углерод. Чем выше температура реакции, тем больше степень восстановления. Было обнаружено, что стадия, ограничивающая скорость восстановления шлаков с высоким содержанием FeO, изменяется в зависимости от степени восстановления. Зарождение восстановленного железа и химическая реакция на границе раздела C/жидкость, по-видимому, составляют стадию, ограничивающую скорость, пока не будет достигнута высокая степень восстановления. При более высоких уровнях восстановления самым медленным этапом является диффузия O2 через пограничный слой шлака.

Влияние щелочи на восстановление

Щелочь рециркулирует внутри доменной печи за счет испарения в высокотемпературной зоне и последующего осаждения на шихте и коксе в более холодных зонах. Осажденная щелочь затем опускается вместе с шихтой и коксом для окончательного испарения. Природа этого эффекта рециркуляции такова, что внутри доменной печи может накапливаться достаточно большое количество щелочи, что может влиять на уменьшение содержания шихтовых материалов. Установлено, что щелочные добавки увеличивают скорость восстановления кислотных и основных окатышей. Было замечено, что существует оптимальный уровень добавок щелочи, выше которого скорость восстановления снижается из-за обширного шлакообразования. Кроме того, оплавленные доломитовые окатыши показывают снижение скорости восстановления, когда в восстановительном газе присутствуют пары щелочи. Кроме того, важен тип щелочи, т. е. гидроксид натрия (NaOH) лучше способствует реакции восстановления, чем хлорид натрия (NaCl) при той же концентрации катиона натрия.

Увеличение скорости восстановления, происходящее при добавлении щелочи к оксиду железа, вызвано повышенным набуханием, в результате чего большая площадь поверхности подвергается воздействию восстановительного газа. Кроме того, щелочь вызывает химическое восстановление, не связанное с поверхностью, что означает, что поверхность вюстита постоянно подвергается воздействию восстановительного газа, а не защищена слоем металлического железа. Химическое восстановление, не связанное с поверхностью, вызвано включением катионов щелочных металлов в решетку вюстита, что вызывает гомогенизацию активности вюстита, изменяя поведение зародышеобразования железа, что приводит к химическому восстановлению, не связанному с поверхностью. Набухание гранул, по-видимому, обычно считается признаком чрезмерного содержания щелочи.

Поведение нагрузки в BF

За время существования процесса доменной печи накоплен значительный объем знаний о восстановительных характеристиках оксидов железа, окатышей и агломератов вплоть до температур реакции около 1000°C. их влияние на свойства шихтовых материалов ДП. Даже при наличии огромного количества информации о поведении шихтовых материалов при температурах до 1000 град С ее нелегко применить по той простой причине, что внутреннее обследование доменной печи в процессе эксплуатации крайне затруднено. Основными «инструментами» для получения проб из действующих доменных печей являются газовые зонды, температурные зонды, зонды шихты и т. д., хотя их полезный охват составляет лишь очень небольшой объем доменной печи.

Однако справедливо отметить, что корреляции между поведением материала при восстановлении и в процессе ДП обоснованно установлены. Например, известно, что материалы, которые демонстрируют большую степень разрушения физического размера при низкотемпературном восстановлении, на практике вызывают снижение проницаемости печи, а сильно восстанавливаемые шихтовые материалы снижают расход топлива. Кроме того, окатыши, которые сильно набухают во время восстановления, приводят к потере проницаемости печи.

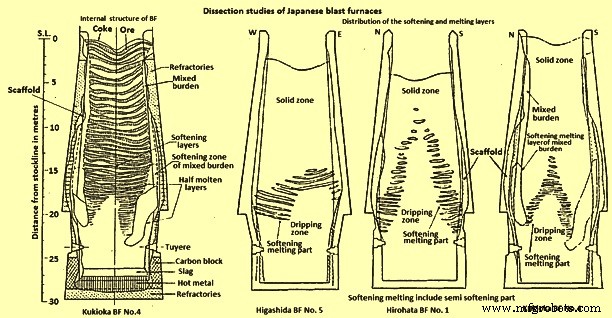

Исследования вскрытия

Большой прорыв в отношении поведения материалов в доменной печи произошел с закалкой водой нескольких действующих печей и методическим вскрытием и изучением их содержимого. Распределение шихты внутри доменной печи зависит от последовательности загрузки, веса шихты, компонентов шихты и работы печи, что приводит к тому, что каждая печь работает по-разному. На рис. 1 показано внутреннее устройство доменной печи Кукиока №4. Слои руды и кокса сохраняются до тех пор, пока не будет достигнута зона размягчения-плавления или зона когезии. Начало когезионной зоны во время процедуры диссекции было установлено по увеличению физического сопротивления удалению материала механическими средствами. Когезионная зона — это место, где материалы начинают размягчаться и в конечном итоге плавиться. Открытие того, что когезионная зона находится не в одной области печи, а распределена в разумной геометрической форме, стало одним из главных открытий к реакциям, происходящим в доменной печи во время ее работы.

Установлено, что структура когезионной зоны менялась в зависимости от режима работы печи. В качестве примера на рис. 1 также показаны структуры, найденные в трех разных печах. Хирохата BF нет. 1 показаны размягченные слои, имеющие форму «бублика», расположенные в форме перевернутой буквы «V», в то время как доменная печь Кукиока № 4 имеет когезионную зону в форме буквы «W». Хигасида ДП № 5 показывает искаженную перевернутую букву «V», вызванную неравномерной работой печи перед операцией закалки.

Рис. 1. Исследования японских доменных печей в разрезе

Уровни сокращения – Изучение степени снижения шихты в каждом слое шихты Хирохатской доменной печи № 1. 1 и Kukioka BF №4 выявили интересные особенности. Одной из интересных особенностей является тот факт, что очень небольшое восстановление происходит до тех пор, пока шихта не достигнет когезионной зоны, где восстановление происходит быстро. One of the major problems with water quenching is the possible reoxidation of the burden material during the cooling period and laboratory tests were conducted to determine the extent of reoxidation which might be taking place. One study was made to measure the reoxidation of sinter, in the laboratory, under the same cooling conditions existing during quenching of a BF, using a series of different initial reduction levels. The another study used another technique employing burden materials of various reduction degrees cooled from three different temperatures (400 deg C, 800 deg C and 1000 deg C) at a cooling rate of 200 deg C per hour in a nitrogen (N2) atmosphere. In this study it has been found that although the reduction temperatures and reduction degrees were different, the final reoxidation degree was around constant at 20 % to 25 %, i.e. the reoxidation increased in proportion to the initial reduction degree. At temperatures below 300 deg C, no reoxidation occurred. The result of these experiments is that the reduction levels were required to be increased, for example, from 10 % to 30 % to 15 % to 40 %. These corrected levels were in agreement with the reduction levels found in Russian dissection studies on a N2 quenched furnace.

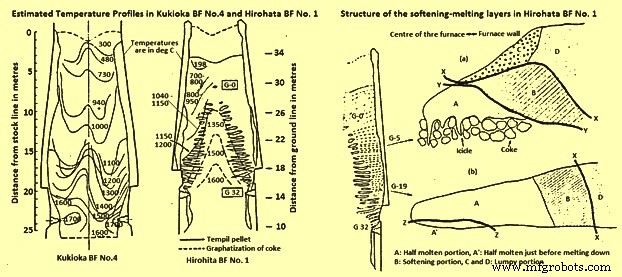

Temperature profiles – The temperature isotherms within the furnaces were estimated by a combination of several methods. In one method, ‘Tempil’ pellets encased in numerous graphite holders were charged prior to blowing out the furnaces. This technique allowed the estimation of the temperature within the range 200 deg C to 1800 deg C, but one of the problems with this technique was that there was no method of controlling the distribution of the graphite holders within the BF. The other methods employed were measurement of the extent of coke graphitization, thus estimating the temperature between 1200 deg C and 1700 deg C. Measurement of the coke electrical resistance, which allowed temperature estimation between 1100 deg C and 1700 deg C and finally the degree of iron ore fusion was measured to estimate temperatures within the range of 900 deg C to 1400 deg C.

Comparing the isotherms with the distribution of the softening-melting burden layers (Fig 1 and Fig 2), it was found that the cohesive zone exists over a temperature range of around 1100 deg C to 1500 deg C for BFs operating mainly on sinter burdens.

Fig 2 Estimated temperature profiles in Kukioka BF no. 4 and Hirohata BF no. 1 and structural of the softening-melting layers in Hirohata BF no. 1.

Burden layer structure within the cohesive zone – The type of structure of an individual burden layer in the cohesive zone depends upon the position of the layer within the BF. Two layers from Hirohato BF no.1 are shown in Fig 2. Layer G-5 is near the apex of the cohesive zone, while layer G-19 is situated near the base of the cohesive zone. Layer G-5 has four distinct zones, two of which are lumpy or granular portions (C and D). Layer G-19, on the other hand, contains only one lumpy portion, D. Apart from the obvious shape differences between the layers, the other main difference is the replacement of the icicles’ in layer G-5 by a half-molten portion just prior to melting down, A in layer G-19.

As seen earlier a substantial amount of reduction takes place in the cohesive zone and this has been proved by the reduction data obtained for each portion as given in Tab 1, and Tab 2. The figures are on the low side, as reoxidation, caused by the act of water quenching, certainly have taken place. The reason for the high reduction level of portion C is attributed to the slightly lower reduction temperature while in contact with the coke.

| Tab 1 Degree of reduction of the burden materials in the softening-melting layers of Hirohata BF no. 1 | ||||

| Softening-melting layer | Portion* | Reduction degree % | ||

| Sinter | Ore lump | Pellet | ||

| G-5 | A | 65.6 | 65 | 79.3 |

| C | 72.8 | 68.2 | 81.2 | |

| D | 11.5 | 12.3 | 14.6 | |

| G 19 | D | 35.4 | 36.6 | 41.3 |

| * B:Softening portion, C and D:Lumpy portion | ||||

| Tab 2 Degree of reduction of the pellets in the lumpy portion | ||

| Softening-melting layer | Sampling position (distance from the boundary*) (m) | Mean value of the reduction of the sample pellets (%) |

| G3 | 2 | 12.7 |

| 0.2-around 0.3 | 23.1 | |

| G10 | 1 | 14.1 |

| 0.2-around 0.3 | (55)** | |

| G12 | 1.3 | 13.9 |

| 0.9 | 14.3 | |

| 0.5 | 12.3 | |

| * Between the lumpy and softening portions | ||

| ** The value of the reduced pellet being not reoxidized | ||

The thickness of the softening-melting layers in Hirohata BF no. 1 ranged from 400 mm to 500 mm, in the case of the upper layers, to 70 mm – 100 mm for the layers near the base of the cohesive zone. The diminishing thickness is due to compaction, caused by the pressure exerted by the weight of material above the layer and also because of a natural thinning of material due to the increase in furnace diameter as the material descends. In the softening portions iron ore granules were combined in contact with each other. Sinter particles in the layers deformed very little, unlike pellets, which showed signs of deformation.

The process of pellet metallization can take place in one of three modes namely (i) the metallic iron is uniformly distributed within a pellet, (ii) a metallic shell is formed, leaving a wustite core, and (iii) wustite within the pellet reacts to form a slag and moves towards the metallic iron shell, leaving a central cavity. The reason for these three possible modes is not connected with the distribution within the softening-melting layer, but can be due to differences between the pellets or uneven gas flow in the softening-melting layer.

It has been found that the half molten portion consisted of highly compacted metallic iron and a small quantity of slag. Any limestone or olivine present remained unslagged. The icicles extend into the coke voids and consist of a metallic shell with a hollow interior, with small droplets of slag adhering to the iron. The higher the softening-melting layer within the furnace, the greater the length of the icicles, e.g. level G-1 produced some icicles of several hundreds of millimeters in length, while the lower layers produced icicles only 10 to 20 millimeters long.

The structure of the softening-melting layers in Kukioka BF no.4 was basically identical to those described for Hirohata BF no.1, except the thinner burden layers made the structure less distinct and the icicles smaller.

Slag composition changes – The major chemical change of the slag phase in the softening-melting layers is a decrease in the FeO content as the slag trickles down from the melting portion. Although large differences were detected by x-ray microanalyses of slags in portion A, ranging from 2 % to 20 % FeO, depending upon the location, the FeO content of the slag immediately prior to separation from the softening-melting layer was only 2 % to 3 %. The type of slag was not significantly different to that found in the normal sinter product, but in the ore granules a considerable quantity of fayalite was produced. Descent of the slag results in a gradual change in composition. The gradual increase in the CaO/SiO2 ratio is attributed to fluxing with limestone and a drop in the SiO2 content, caused by SiO2 reduction. The rise in Al2O3 is created by the incorporation of coke ash into the descending slag.

Metal composition changes – Considering the changes in metal composition as it descends the furnace; the carbon content of the metal in the half-molten portion of the softening-melting layer is around 0.2 % in the upper part and 0.35 % to 0.57 % in the lower part. The source of C in these half-molten layers is attributed to the carburizing action of the CO, except for the metal in contact with coke. Similar trends are visible in the layers found in Kukioka BF no.4. The rise in the C content of the icicles is attributed to the metal being in direct contact with particles of coke. Two distinct processes have been identified which are operating for the separation of metallic iron from the layers. The first mechanism is via the icicles which form at 1350 deg C to 1400 deg C and drip into the coke bed. Reduction of the iron oxides present in the icicles occurs rapidly to produce metallic iron. The second process occurs in layers in which no icicles form. In this situation, the metallic iron is carburized by the underlying coke until it reaches a C level such that melting can occur at the pertaining temperature. In this case the temperature of meltdown is around 1500 deg C.

The question of the mechanism of silicon pick-up by the metal within the furnace has been the subject of considerable discussion. Studies carried out in the experimental BF at Liege, Belgium fitted with sampling probes have found that the silicon level rise gradually from the melting zone to the hearth, such that 75 % of the final HM silicon is achieved by the time the metal reached the tuyere level. The Japanese dissection studies on the other hand reveal that the silicon level of the metal at the tuyere level is far in excess of that of the tapped HM. An explanation for this discrepancy between the two groups of studies can be that silicon pick-up had occurred during the process of water quenching the Japanese furnaces. During the experiments conducted to determine the probability of silicon pick-up during quenching, it was found that silicon pick-up from any slag present could be a possibility. Hence, this is to be borne in mind when analyzing the Japanese dissection data.

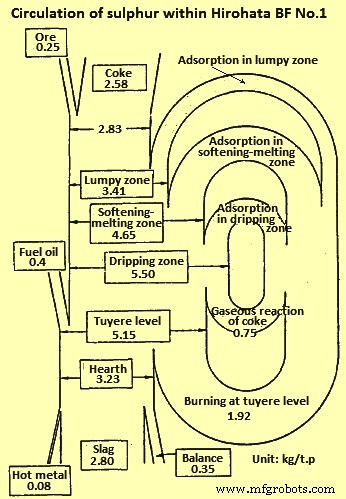

The sulphur (S) level of the metal within the softening-melting region is much higher than the concentration in the tapped HM. In the granular zones very little increase in S level occurs, which can be due to the materials in the softening-melting zone absorbing the S from the ascending gases, rather than a lack of absorption capacity by the burden in the granular zones. The lack of substantial quantities of S in the gas in the stack of the furnace can explain the horizontal profile at temperatures below 800 deg C. Further, as the temperature and slag basicity rise, the distribution of S between the slag and metal increases accordingly. Some idea of how S recirculates within the BF can be seen in Fig 3 in which the circulation of S within Hirohata BF no. 1 is shown.

Fig 3 Circulation of sulphur within Hirohata BF no. 1

Size distribution – The change in physical size of the burden components during their descent was determined from the quenched furnace data and one of the major problems with this part of the study was that breakdown of material occurs during the quenching operation. Degradation of sinter reaches a maximum at temperatures of 400 deg C to 600 deg C and increases with the retention time. At levels of reduction in excess of 30 %, very little degradation occurs. Estimation of the cooling pattern of Kokura BF no.2 shows that the burden materials are exposed for a lengthy period of time to conditions which lead to considerable breakdown. The effect of the water quenching operation on the degradation of sinter was calculated. This calculation indicates that the sinter degradation increases with time after blow out and considerable degradation occurs in the region around the middle of the shaft.

Applying this to a centre working furnace (centre working means that the majority of the gas flows up the central axis of the furnace), it has been noticed that the degradation of sinter in the central zone of the furnace, where the reduction degree is high, is mainly caused by the reduction processes during operation. The situation in the peripheral zone is that the reduction degree is low and in this situation the breakdown is mainly caused by the long residence time of materials around 500 deg C during blowing out of the furnace. This was illustrated with the dissection results for the centre working Hirohata BF no.1. Another factor in maintaining the size of the burden materials is that in the central region of Hirohata BF no. 1, cracks if generated fused immediately because of the high temperatures and the rapid reduction taking place. Degradation is generally a problem having maximum concerns with sinters. Examination of the size distribution of pellets revealed that they were hardly pulverized and maintained their original shape.

Influence of gas flow – To further prove that the determination of the shape of the cohesive zone is by the gas flow within the furnace, core samples were taken from the Hirohata BF no.1 and Kukioka BF no.4 and their permeability was determined. Then their permeability was related to gas flow and gas velocity distribution profiles were prepared. These profiles can be directly related to the softening-melting layer distribution. The gas flow in the lower part of the BF is fast, 7 m/sec to 9 m/sec but slows considerably in the softening-melting layers to 2 m/sec to 4 m/sec thus indicating the poor permeability of the softening-melting layers. As the gas ascends the shaft its velocity naturally decreases due to the drop in gas temperature.

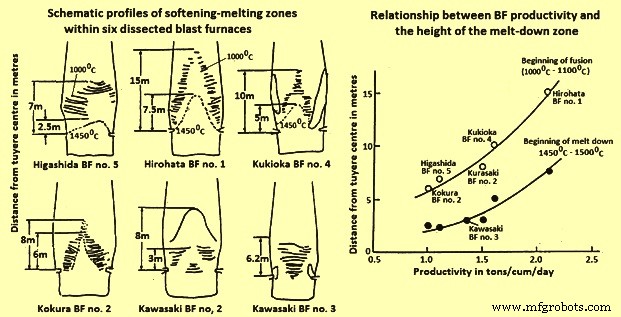

Cohesive zone control

It has been shown that the shape of the cohesive zone varies from BF to BF and much attention needs to be given for its control. The control of the cohesive zone is very dependent upon burden distribution. For maximum production, at the expense of fuel rate, a strong centre working profile is to be adopted, but if the fuel rate is to be minimized, then a less centre working practice is to be followed. Indeed, this is very much visible when comparing a strong centre working furnace, like Hirohata BF no.1 with moderate centre working furnace, like Kukioka BF no. 4. This point can be well explained by relating productivity to the height of the cohesive zone above the tuyeres (Fig 4). The higher the position of cohesive zone in the furnace, the greater is the productivity, although at the expense of an increase in fuel rate.

Another point concerning control of the cohesive zone is its effect on the refractory lining. If the wall temperature of the furnace is too high, then refractory wear is appreciable and one can expect a reduced life of the BF. Thus, for maintaining the refractory thickness, it is necessary to control the cohesive zone so that the wall temperatures are maintained at minimum levels.

Fig 4 Schematic profiles of softening-melting zones and relationship BF productivity and height of the melt-down zone

Melting processes

The role of S in the melting process is governed by the Fe-S-O phase diagram. There is a necessity of a reaction between solid metallic iron and wustite in the burden with gaseous S, in the ascending gases. These phases react to form a eutectic of chemical composition 24 % S, 9 % O2, and 67 % Fe, having a melting point of 915 deg C. Once formed this liquid gains temperature as it descends the furnace, dissolving solid metallic iron and wustite which cause a change in liquid composition along a path until at certain point, the liquid splits into two conjugate liquid phases. Further increases in the temperature cause first part of the liquid to dissolve more solid iron, moving its composition along a path while the second part of the liquid dissolves more iron oxide and moves along the another composition path. Thus there are two phases (i) a liquid metal phase, and (ii) a liquid slag phase. The presence of silica in the system does not appreciably alter this mechanism. Indeed it moves the miscibility gap. Hence the separation of the nascent liquid into liquid metal and liquid slag phases occur at lower temperatures.

Once formed the two liquids go their own separate ways. The liquid metal dissolving solid iron, C and S become the final metal phase. The slag during its descent dissolves alumina, silica and lime from the coke ash, burden gangue and fluxes to form the final slag phase. A study has also shown that that the presence of hydrogen sulphide, in a CO / N2 gas mixture, lowered the melting point of iron ore sinters and pellets due to the formation of the liquid Fe-S-0 phase.

Alkalis are also thought to be closely associated with the initial melting process in the BF. Study with regards to the distribution of alkali, shows that the alkali is concentrated in the softening-melting layers. The reason for this is that alkali compounds, inherent within the burden and coke charged into the furnace are reduced and at temperatures in excess of 800 deg C to 900 deg C, the alkalis vapourize, as a metallic element or as a cyanide, and are swept into the softening-melting layers where they concentrate . As the softening-melting layers descend the alkali evaporates and continues the cycle.

Производственный процесс

- Система автоматизации, измерения и управления доменными процессами

- Производство и использование доменного газа

- Производительность доменной печи и влияющие параметры

- Высокоглиноземистый шлак и доменная печь

- Химия производства чугуна в доменной печи

- FASTMET и FASTMELT Процессы производства чугуна

- Литейный дом доменной печи и его эксплуатация

- Доменная печь и ее конструкция

- Производство чугуна в доменной печи и выбросы оксида углерода

- Понимание процесса обработки и станка