Подготовка и загрузка шихты доменной печи

Подготовка и загрузка доменной печи

Доменная печь (ДП), за исключением горна, в основном представляет собой проход для газов и частиц шихты, которые движутся в ДП в противоточных направлениях. Основным требованием для стабильной работы доменной печи является поддержание в печи подвижного слоя шихты, который мало колеблется. В частности, это должно сформировать стабильный газовый поток и структуру слоя шихты, свободную от слоя смешанной шихты. Они тесно связаны друг с другом. Стабильность газового потока почти полностью зависит от проницаемости шихты, которая определяется структурой упаковки шихты (размером частиц, распределением частиц по размерам, соотношением мелких частиц и т. д.) и характером опускания шихты, т. е. потоком твердого тела.

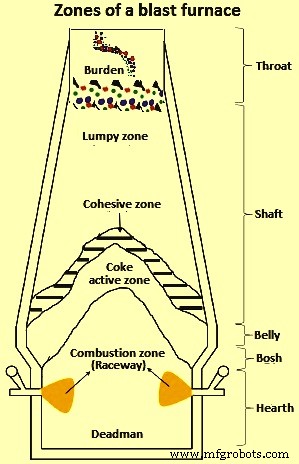

В принципе, обработка ДП представляет собой сложную противоточную, прямоточную и/или перекрестноточную четырехфазную проточную систему, состоящую из твердых тел, газов, жидкостей и порошков. Взаимодействия фаз различны и локализованы в разных областях БФ. Обычно в доменной печи имеется пять отдельных зон (рис. 1), а именно (i) комковатая зона, (ii) когезионная зона, (iii) коксоактивная зона, (iv) зона горения (канал) и (v) зона мертвого человека ( район центра очага). Из-за различий в фазах наносов и отличительных взаимодействий в отдельных областях БФ отсутствует единое движение или схема течения наносов во всем объеме БФ.

Рис. 1. Зоны доменной печи

Обычно в БФ выделяют четыре различных типа областей твердого течения. Это (i) область вытеснения, которая связана с равномерной скоростью спуска шихты от линии стока и положением непосредственно над зоной когезии или плавления, (ii) область застойного течения (мертвый человек), которая представляет собой прерывистую массу частично прореагировавших частиц кокса в центральной части горна, (iii) область частично застойного потока, которая примыкает к глушителю, где наблюдается вялое движение частично прореагировавших частиц кокса, и (iv) область сходящегося потока, которая находится вокруг горна. канал со значительным изменением скорости частиц на расстоянии застойная зона-стенка печи.

Механизм опускания шихты включает исчезновение руды и кокса в результате их реакции, плавления и горения, движение частиц шихты вверху слоя шихты и у стенки печи, инфильтрацию мелкозернистого сырья в крупнозернистый слой и т. д. Факторами, влияющими на спуск шихты в доменной печи, являются состояние сырья (размер частиц, прочность, распределение шихты – соотношение руда/кокс), состояние качения (впрыск вспомогательного топлива) и топочная профиль внутренней стены и т.д.

Работа доменной печи весьма чувствительна к профилированию, гранулометрическому составу и всем тем факторам, которые влияют на производительность и производительность. Для обеспечения бесперебойной работы доменной печи необходимо оптимизировать распределение твердых шихтовых материалов (железной руды, кокса и флюсов) на конвейере. Важно контролировать внутреннее состояние BF посредством соответствующего управления распределением нагрузки на уровне запасов.

Шахтовый материал доменной печи должен соответствовать определенным требованиям, необходимым для бесперебойной работы доменной печи. Он должен выполнять механические, химические и термические требования. Загруженный материал должен образовывать прочную и проницаемую структуру, выдерживающую нагрузку и позволяющую проходить восстановительному газу в шахте доменной печи. Следует избегать раннего распада шихты, так как образование мелких частиц мешает потоку восстановительного газа в шахте, тем самым снижая эффективность процесса. Следовательно, необходимо исключить загрузку мелкодисперсных шихтовых материалов в доменную печь.

Движение шихты вниз, химические реакции, тепловые профили и движение жидкости в зонах необходимо оптимизировать с целью максимизации производительности и обеспечения стабильной работы печи. Достижение стабильной и высокой производительности доменной печи может быть реализовано за счет оптимизации как внутрипечных процессов, так и периферийных операций, таких как тщательный контроль физико-химических свойств сырья и распределения частиц. Как внутрипечные процессы (физические изменения шихтового материала и химические реакции), так и периферийные вспомогательные операции (складирование шихты, рекультивация, транспортировка, хранение, выгрузка, транспортировка и загрузка) являются перекрывающимися функциями для бесперебойного функционирования процесса доменной печи, который не поддается обработке. изолированно, поскольку они являются связанными процессами.

Шихтовые материалы доменной печи, а именно железная руда, кокс и флюсы, классифицируются как сыпучие материалы, поскольку они имеют сходство с дискретными твердыми частицами, находящимися в контакте друг с другом. Эти материалы, как и любые гранулированные материалы, состоят из взаимодействующих частиц. Как правило, внутренняя структура этих материалов достаточно эволюционна. В соответствии с классификацией сыпучих твердых материалов, приведенной в Таблице 1, шихтовый материал для доменной печи в целом классифицируется как дробленое/прерывистое твердое вещество.

| Вкладка 1 Качественные термины для классификации сыпучих материалов по размерам | |||

| Сервисный номер | Диапазон размеров в мм | Типичный термин | |

| Компонент | Массовое | ||

| 1 | Менее 0,1 | Частица | Порошок |

| 2 | от 0,1 до -1 | Гранула | Твердый гранулированный |

| 3 | от 1 до -3 | Зерно | Разбитое тело |

| 4 | 3 и выше | Комок | Разбитое тело |

В целом, обращение с сыпучими материалами в любой форме сопряжено с трудностями с точки зрения поддержания однородности. Было показано, что при рассмотрении частиц с теми же физическими и химическими свойствами, что и у дискретных компонентов сыпучих материалов, смешивание (преднамеренное или непреднамеренное) сыпучих материалов неизбежно приводит к естественному разделению компонентов. Эта концепция обычно известна как сегрегация (разделение). В естественных и/или промышленных условиях разделение между отдельными компонентами сыпучих материалов может быть как полезным (например, в процессах физического разделения), так и вредным (например, в процессах смешивания) в зависимости от предполагаемой функции продукта или работы подсистемы.

Теоретические аспекты обработки шихтовых материалов

Шахтные материалы доменной печи состоят из кокса, агломерата, окатышей, калиброванно-кусковой руды (КГК), известняка, доломита, марганцевой руды и кварцита. Из-за характера процесса процесс BF существенно чувствителен к размеру материала шихты, распределению и прочности. Распределение шихтовых материалов в доменной печи влияет на движение газового потока вверх, а также на химический состав процесса, тепло- и массообмен между различными фазами процесса. Прочность материала очень важна, потому что по мере опускания материала нагрузка увеличивается. Целостность шихты еще более ухудшается последующими химическими реакциями, которые происходят при высокой температуре и давлении, при которых преобладают истирание и поломка.

Кокс доменной печи служит материалом опорной конструкции во время работы доменной печи, поскольку это единственный шихтовой материал, который спускается в топку доменной печи с реакциями частичного растворения. Он составляет большую часть затрат на производство чугуна (ТМ). В последние годы наблюдается стремление заменить кокс дешевыми альтернативными источниками углерода. Обычно используемой альтернативой является прямое впрыскивание угля в каналы в процессе, широко известном как вдувание пылеугольного топлива (ПУТ). Однако существует теоретический предел степени замены, поскольку доменная печь, лишенная достаточного количества кокса, страдает от пониженной проницаемости шихты, положение, которое приводит к засорению и зависанию печи, сценарию, который в дальнейшем приводит к проскальзыванию печи

Состав шихты доменной печи определяет параметры внутрипечного процесса, такие как температуры плавления, размягчения, а также некоторые параметры восстановления, что неблагоприятно влияет на производство, если распределение шихты не оптимизировано. С такими ограничениями и проблемами существует необходимость в надлежащем контроле за распределением нагрузки. Типовой диапазон размеров шихтовых материалов доменной печи указан в Таблице 2.

| Вкладка 2 Типовой диапазон размеров шихтовых материалов доменной печи | |||

| Сервисный номер | Материальный компонент | Размер в мм | |

| Минимум | Максимум | ||

| 1 | Кокс доменный | 25 | 50 |

| 2 | Калиброванная кусковая руда | <тд 76">10 <тд 79">30||

| 3 | Агломерация | 5 | <тд 79">30|

| 4 | Железнорудные окатыши | 8 | 20 |

| 5 | Известняк | <тд 76">1040 | |

| 6 | Доломит | <тд 76">1040 | |

| 7 | Марганцевая руда | <тд 76">1040 | |

| 8 | Кварцит | <тд 76">1040 | |

| 9 | Кока-кола | <тд 76">1025 | |

Физические явления и структура потока гранулированного потока, включая шихтовый материал доменной печи, кажутся простыми на первый взгляд, но в действительности они демонстрируют сложное поведение, которое трудно понять и предсказать. Ситуация еще более осложняется отсутствием прямой информации о параметрах смешения и сегрегации для таких процессов. Однако из-за размера агрегатов шихтового материала доменной печи и большого распределения материала по размерам тенденция к сегрегации представляет собой серьезную эксплуатационную проблему, которую необходимо максимально уменьшить.

Обработка сыпучих материалов и поведение потока

Фундаментальное понимание поведения и течения сыпучих материалов остается недостаточным, несмотря на то, что элементы механики порошков были известны давно, еще в середине XIX века. Это в основном связано с уникальными и сложными характеристиками физики потока. Обращение с сыпучими материалами показывает интересное поведение. Одним из аспектов является возможность расслоения макроскопической смеси частиц за счет индивидуальных свойств частиц. Эти наблюдения в основном являются результатом естественной тенденции этих материалов к развитию паттернов и самоорганизации. Это явление в основном связано с тем, что поведение сыпучих материалов напоминает характеристики жидкости.

Поскольку сыпучие материалы напоминают характеристики жидкости и сами по себе больше похожи на твердое тело, общее поведение и характеристики полностью параллельны наблюдениям за этими распространенными формами материи. Обычно, в отличие от других форм материи, на динамику которых влияет обычная температура, в динамике объемных материалов этим эффектом можно пренебречь. Полезно знать, что конкуренция за хаотическую адвекцию или эффекты перемешивания, характерные для жидкостей, ответственны за тенденцию к самоорганизации, наблюдаемую в сыпучих материалах, в то время как сегрегация, вызванная потоком, не имеет явлений жидкости.

Макроповедение фундаментальных процессов в основном определяется микроконтактами между частицами и силами трения. При размерах шихтового материала ДП более 5 мм влияние поверхностных сил, а именно электростатических, ван-дер-ваальсовых и капиллярных эффектов, пренебрежимо мало. Кроме того, характеристики текучести шихтовых материалов соответствуют несвязным твердым веществам, поскольку склонность к слипанию типична для сверхтонкого или ультрадисперсного порошкового материала с размером частиц менее 10 микрометров.

Классификация потоков сыпучих материалов

Поток сыпучих материалов можно классифицировать в соответствии с его компонентами, которые можно определить как группу частиц с одинаковыми физическими характеристиками, такими как размер частиц, плотность и форма. Структуру потока часто трудно анализировать, и на нее существенно влияют взаимодействия частиц с частицами, а также внешние возбуждения и граничные условия. В результате не существует всеобъемлющего и универсального метода для полного описания всей структуры потока сыпучих материалов. В зависимости от отрезка времени, в течение которого частицы находятся в контакте, можно установить несколько различных типов выделенных структур течения.

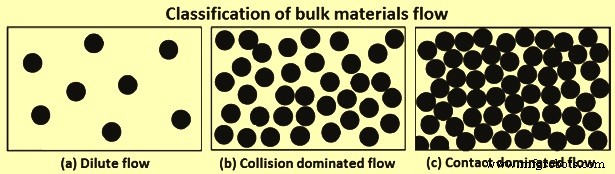

В случае потока сыпучего материала гранулированный поток показывает переменное количество метастабильных нестационарных состояний. Эти метастабильные нестационарные состояния длятся неопределенно долго, если нет внешних возмущений, таких как вибрации. Продолжительность таких состояний во многом зависит от отрезка времени, в течение которого частицы и границы находятся в контакте. Это зависит от объемной доли твердых веществ по отношению к общему объему жидкости (газа или жидкости). В результате поток гранулированных материалов обычно классифицируется как разбавленный или плотный (с преобладанием контакта), в зависимости от объемной доли твердых частиц. В зависимости от отрезка времени контакта плотный поток можно разделить на категории с преобладанием столкновений или с преобладанием контакта. В этих трех классификациях поведение и характерный поток являются отличительными для конкретной классификации. Взаимодействия жидкости с частицами (т. е. подъемная сила и сила сопротивления) преобладают в движении частиц в разбавленных потоках, тогда как столкновения частиц с частицами или частиц со стенками или непрерывный контакт частиц с частицами преобладают в плотных потоках.

Схематическое представление классификации сыпучих материалов между разбавленными потоками, плотными потоками с преобладанием столкновений и плотными потоками с преобладанием контакта показано на рис. 2. Данную классификацию разбавленных сыпучих материалов на рис. расход соответственно. Плотные (столкновительные и контактные) течения характерны для сыпучих материалов доменной печи в процессе разгрузки, хранения и транспортировки.

Рис. 2. Классификация потоков сыпучих материалов

Две классификации потока плотных материалов

Общей чертой двух режимов плотного течения является структурная прогрессия в зависимости от масштабов длины и времени. Как правило, это приводит к образованию рисунка за счет переориентации частиц. Такая ориентация материалов обусловлена структурами среднего масштаба. Масштаб отдельных частиц, более известный как микромасштаб, отделен от макромасштаба или континуального масштаба промежуточным масштабом. Понимание сложных взаимодействий частиц гранулированных потоков имеет решающее значение для количественной оценки явления сегрегации или расслоения. В связи с этим необходимо установить связь между макроструктурным (объемным) поведением и лежащей в его основе микроструктурной (дискретной) динамикой.

Потоки с преобладанием коллизий – В потоках с преобладанием столкновений поток является дисперсным, рассеянным и энергичным, при этом частицы взаимодействуют преимущественно посредством почти мгновенных и бинарных столкновений. Инерционными эффектами можно пренебречь. Столкновения неупругие, и энергия рассеивается во время взаимодействия частица с частицей или частица с границей. Поскольку столкновения являются диссипативными, для поддержания «текучести» зернистого материала требуется некоторый источник работы. Из-за диссипативного характера столкновений наблюдаются отличительные характеристики и модели течения, такие как кластеризация и волны плотности. Волна плотности — это явление, связанное с температурой гранул, когда частицы текут не равномерно, а скорее в области со скоростью, отличной от средней скорости.

Потоки с преобладанием контактов – В потоках с преобладанием контакта столкновения частиц с частицами сильно коррелированы, они не бинарные и не мгновенные, а скорее продолжительные и множественные. Это течение показывает два интересных характерных сценария, где существует критическое напряжение сдвига, ниже которого возможно течение, и сложная зависимость от скорости сдвига, когда начинается течение. В результате такой зависимости полная структура течения требует включения вязкопластических особенностей, связанных с контактно-преобладающим течением.

Существует несколько основных законов, предложенных на основе различных трактовок и нескольких соображений, таких как добавление степени свободы за счет локального вращения, введение правила стохастического потока и модификация коэффициентов переноса кинетической теории, таких как вязкие члены, частота столкновений и условия диссипации. Недавняя формулировка, в которой параметр, называемый числом инерции, кажется надежной формулировкой, способной воспроизводить широкий диапазон вязкопластических характеристик течений с преобладанием контакта. Число инерции – это скорость сдвига, умноженная на квадратный корень из массы частицы, деленный на давление.

Смешивание и разделение гранулированных материалов

Работа с гранулированным материалом довольно сложна, особенно когда требуется однородность и равномерность распределения из-за естественной тенденции к расслоению (расслоению), особенно если размеры материалов сильно различаются. В отличие от процессов с текучими средами, где перемешивание способствует однородности, гранулированный поток напоминает зеркальное отражение смешения и сегрегации, в котором продолжительная тенденция перемешивания способствует расслоению (сегрегации). Таким образом, в случае шихтовых материалов BF, которые проходят повторяющиеся процессы обработки, полезно рассматривать смешивание как бесшумную функцию.

Естественным порядком гранулированного материала является расслоение или отклонение от однородного поведения. В зависимости от состояния системы (загрузка, хранение, разгрузка и транспортировка), в которой находится гранулированный материал, существуют различные формы механизмов, посредством которых происходит сегрегация. Основными движущими факторами сегрегации являются разница в размерах частиц, разница в плотности, а также различия в микросвойствах, таких как эффекты трения, коэффициент восстановления и угол естественного откоса. Среди этих факторов размер частиц, по-видимому, является наиболее важным фактором, определяющим сегрегационное поведение гранулированных частиц.

Механизмы разделения гранулированного материала

В исследовании по минимизации сегрегации было предложено тринадцать механизмов сегрегации гранулированного материала. Однако большинство этих механизмов являются частными или перекрывающимися случаями других механизмов. С учетом этого и для обеспечения гибкости классификация сегрегации сыпучего материала была упрощена до пяти основных механизмов. В этих пяти упрощенных механизмах механизмы псевдоожижения и сегрегации агломерации относятся к мелким и когезивным частицам соответственно и не применимы к шихтовым материалам доменной печи. Таким образом, оставшиеся три основных механизма разделения, применимые к загрузке, хранению, выгрузке и транспортировке шихтового материала доменной печи, описаны ниже.

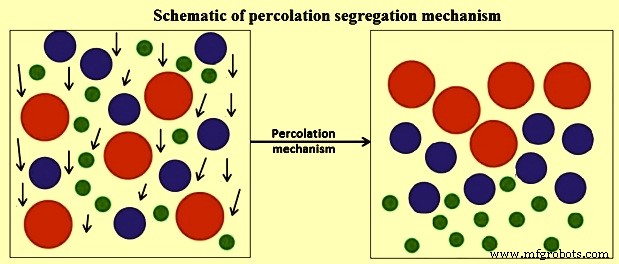

Механизм перколяции или динамического просеивания – Когда частицы с диапазоном распределения по размеру взаимодействуют (например, в бункере для хранения материала), может происходить самопроизвольное просачивание уплотнений, когда более мелкие частицы просачиваются и просеиваются вниз через промежутки крупных фракций. Естественно, когда сыпучие материалы текут, зернистая щель расширяется, и когда это происходит, образуются пустоты. Маленькие частицы могут сжиматься в небольшие промежутки под крупной частицей, но гораздо менее вероятно, что произойдет обратное, что приведет к чистому сегрегационному потоку более мелких частиц вниз, в сторону от свободной поверхности. Это действие обычно известно как перколяция. В стационарном состоянии частицы сегрегируют с нижним слоем, содержащим много мелких частиц. Механизм перколяции показан на рис. 3. В бинарной системе с диаметрами частиц d1 и d2, где d2 больше d1, самопроизвольное просеивание происходит, когда d1/d2 меньше или равно 0,1547. Первое использование этого критического отношения было сделано для получения подробной модели сегрегации из-за различий в размерах частиц в желобном потоке на основе механизма перколяции.

Рис. 3. Схема механизма перколяционной сегрегации

Механизм перколяционной сегрегации усиливается за счет индукции сдвига за счет вибрационного движения, такого как вибрационные экраны, при этом частицы даже большого размера и высокой плотности мигрируют вверх. Это говорит о том, что для сегрегации в вибрирующих системах необходимы только геометрические соображения. Короче говоря, для возникновения механизма перколяционной сегрегации в основном должны быть выполнены три условия, а именно:(i) критические отношения размеров для просеивания, (ii) мелкие частицы должны быть несвязанными, чтобы проходить через промежутки, и (iii) наличие достаточной деформации или движения между частицами, чтобы увеличить вероятность ориентации мелких частиц в несколько междоузлий.

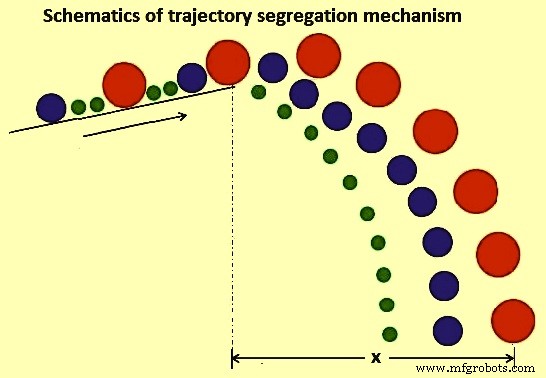

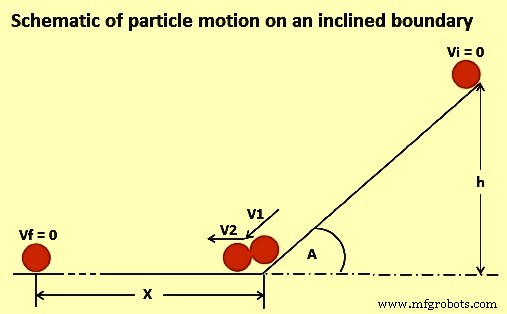

Механизм траектории – Механизм сегрегации с приводом от траектории обычно наблюдается в точках перегрузки шихтового материала, в основном заполняя бункеры для хранения, выгружая из бункеров для хранения и выгружая в конце ленточных конвейеров, как показано на рис. 4. В исследовании изучались условия потока для обеспечения плавного потока было указано, что материалы разного размера движутся с разной скоростью из-за разного сопротивления трения, которое вызывает сегрегацию материала. Механизм сегрегации траекторий был математически объяснен с учетом частиц, сброшенных горизонтально в жидкость. Для малой частицы диаметром d, плотностью Dp и сопротивлением, определяемым законом Стокса, показано, что максимальное расстояние X, пройденное частицей с начальной скоростью проецирования Vi в жидкости с вязкостью Vf и плотностью Df, соответствует уравнению X =Dp.Vi.(Dp)2/18 Vf. Однако при рассмотрении размеров шихтовых материалов ДП и допущении, что силой сопротивления можно пренебречь, траектория частиц задается безразмерным уравнением траектории. Безразмерное уравнение траектории имеет вид y/x =tan A – [g/2 (cos A)2]. x/Vi, где x и y — горизонтальная и вертикальная пространственные координаты соответственно, A — угол наклона, g — ускорение свободного падения и Vi — начальная скорость при свободном полете. Из уравнения видно, что траектория частицы не зависит от размера (массы), а скорее от случайной скорости в начале свободного падения, связанной с каждой отдельной частицей.

Рис. 4. Схема механизма разделения траекторий

Механизм различия микросвойств – В соответствии с этим механизмом существует три эффекта, а именно (i) эффект трения (ii) эффект коэффициента восстановления и (iii) эффект угла естественного откоса.

Изучение фрикционного воздействия на сыпучий материал показало, что зернистый материал с двумя компонентами, имеющими разный коэффициент статического трения F, нормально расслаивается. В ходе исследования был рассмотрен случай, когда сферическая частица с массой m на высоте h, коэффициентом трения скольжения Fs, коэффициентом трения качения Fr и радиусом r вылетает по склону с углом наклона A, как показано на рис. 5. С учетом принципов сохранения энергии, если частица, находящаяся в неустойчивом равновесии, удовлетворяющая уравнению импульса, указанному в уравнении, равном m.g.sin A.r =mg.cos A. Fr. В этом уравнении расстояние перемещения частицы X может быть получено из уравнений X =(h/Fs).(Cos A)2.(1-Fs/tan A) и X =(r.h/Fr).(cos A) 2. (1- Fr/r.tan A). Эти два уравнения дают производные расстояния перемещения частиц с учетом коэффициентов трения скольжения и качения соответственно. Из этих уравнений видно, что расстояние перемещения частиц зависит от диаметра частиц, когда учитывается коэффициент трения качения, и это приводит к сегрегации. Напротив, эффекты трения скольжения не зависят ни от размера, ни от массы частиц.

Рис. 5. Схема движения частицы на наклонной границе

Механизм эффекта коэффициента реституции в принципе является динамическим эффектом. Когда частицы сталкиваются или ударяются о границы системы, они отскакивают с разными скоростями, и окончательное положение определяется упругостью поверхности раздела. Примером механизма является загрузка частиц в кучу или в накопительный бункер. При ударе о верхнюю точку кучи частицы с небольшой упругостью не отскакивают, а застревают на своем месте. Напротив, частицы с высокой устойчивостью отскакивают и находят окончательное положение где-то вдали от места осаждения и, возможно, концентрируются на периферии кучи.

При эффекте угла естественного откоса механизм сегрегации наблюдается при укладке зернистого материала. При наращивании кучи видно, что угол наклона (угол естественного откоса) зависит от типа материала и не зависит от количества частиц. В исследовании влияния границ на угол естественного откоса во вращающихся барабанах было указано, что на осевую сегрегацию влияет либо статический, либо динамический угол естественного откоса. В принципе, эффект угла естественного откоса зависит от параметров материала, таких как размер частиц, распределение, форма и сила трения, и поэтому он становится смешанным механизмом из-за включения других переменных для эффекта.

Классификация расслоения гранулированного материала

Сегрегация гранулированных материалов классифицируется на основе переменных, учитываемых для рассматриваемого процесса. Прежде всего, он классифицируется на основе (i) физических свойств частиц (т. е. размера, плотности или разделения по форме), (ii) подвода энергии (т. или вертикальная сегрегация), и (iv) используемое оборудование (например, бункер, желоб или конвейер).

Однако естественный или установившийся процесс, более известный как механизм, посредством которого создается сегрегация, представляется наиболее распространенным подходом к классификации. Сегрегация широко рассматривается как поверхностное явление. Таким образом, различные наблюдаемые механизмы не зависят от частиц, находящихся под поверхностными слоями. В принципе, механизмы можно объяснить, рассматривая только поведение движущихся частиц поверхностного слоя. В различных видах сегрегации в принципе и в большинстве случаев общий механизм сегрегации представляет собой совокупность нескольких взаимодействующих механизмов. Например, сегрегацию просеиванием можно считать частным случаем перколяционной и вытесняющей/миграционной сегрегаций, поскольку они оба разделяют принцип фильтрации мелких частиц по сравнению с крупными частицами.

Количественная оценка сегрегации

Несмотря на то, что имеется некоторое понимание механизмов и влияния сегрегации на поток сыпучего материала, проблемы, возникающие в связи с этим явлением, должны быть адекватно ограничены, необходимо перейти от предотвращения возникновения сегрегации к контролю сегрегации. В связи с этим необходимы точные качественные и количественные методы измерения сегрегации, чтобы полностью понять и контролировать эффекты, особенно в случае шихтовых материалов доменной печи, которые подвергаются повторяющимся процессам обработки. Полное описание распределения частиц в таких обстоятельствах является нетривиальной задачей. Однако для того, чтобы точно загрузить шихтовую линию печи, необходимо знать распределение материала частиц, а также количественную оценку смешивания и расслоения в гранулированных потоках.

Индексы измерения сегрегации – В принципе, сегрегация – это часть потока сложного гранулированного материала. Кроме того, непрозрачность гранулярного потока делает практически трудным, если не невозможным, физически извлечение полезных данных во время исследований сегрегации. Надлежащее включение теоретических формулировок в математическое моделирование может облегчить более точное описание перемешивания гранулированного потока и разделения таких систем. Количественная оценка сегрегации является важной задачей, поскольку она предполагает полный учет взаимосвязей между факторами, вызывающими сегрегацию, и уравнениями движения частиц. Однако был предложен ряд показателей для измерения качества гранулированного смешивания, которые можно использовать в качестве количественной меры сегрегации, и они обычно выражаются в статистических терминах или безразмерных числовых терминах. Обычно используемыми показателями смешивания и разделения является относительное стандартное отклонение (RSD), которое учитывает только однокомпонентную систему. Эта метрика разделения RSD является отражающей метрикой промышленного применения, поскольку она обеспечивает макросмешанное состояние смешивания для всей системы.

Метрики измерения смешивания и разделения являются основой многих используемых индексов. Важно понимать, что сосредоточенная выборка и мера конкретной дисперсии используются для определения индекса смешивания и/или сегрегации. Хотя количественная оценка весьма информативна, основным недостатком такой характеристики является усреднение по области измерения при пренебрежении изменением распределения частиц между частицами, которое остается неоткрытым. Кроме того, в классических и фундаментальных представлениях о смешивании и сегрегации сыпучих материалов, которые были разработаны, процесс зернистой сегрегации был определен и сделан вывод, что это поверхностное явление.

Ряд исследований показал и доказал, что различные формы погрузочно-разгрузочного оборудования, режим работы и свойства материала могут быть связаны с поведением материала при смешивании и расслоении. Основная проблема, которая все еще остается, состоит в том, чтобы иметь унифицированную методологию характеристики, которая не только описывает динамику смешивания, но и по существу занимается более сложными явлениями сегрегации. Новый подход заключается в том, чтобы охарактеризовать эволюцию отношений между частицами в сырьевых материалах в системе загрузки, чтобы получить информацию о степени смешивания и разделения во времени и пространстве. Суть метода основана на идее о том, что некоторые аспекты отношений между частицей и ее ближайшими соседями можно использовать для получения полезной информации об эволюционном процессе динамики частиц.

Модели механистической сегрегации гранулированного потока

Было замечено, что кинетика сегрегации широко и в целом оформлена в рамках математической статистики и теории вероятностей. The apparent limitation to this approach is that the absolute reflection of the physical nature of the process is precluded coupled with the failure to prescribe the direction in which segregation is taking place. This limits the possibility of a generalization since the knowledge is quite empirical. In the first pioneering study to develop mechanistic models which incorporate all the physics surrounding the prevalent de-mixing tendencies that occur in real granular flow system, the application of kinetic theories for mixtures of granular materials has been applied to study segregation tendencies based on percolation mechanism. Using a combination of statistical and dimensional analysis, the developed formulations hold for negligible enduring frictional contacts with shear rates sufficiently high so that the dominant contributions to the total stresses are due to particle to -particle and particle to boundary collisions. In this study, it has been observed that in a chute flow with high solids volume fractions, there is a high probability of small voids formation relative to big ones. The resulting effect of such a postulation is that small particles sieves through and collects at the base of the bed. This results in a net segregation flux in a direction normal to the chute surface of the small particles.

In as much as the mechanistic models described above give some intended physical appreciation in segregation description, evaluation of key fundamentals such as dispersion coefficients of such granular flows are not small and cannot be established by the above models. In this direction, one study suggested mixed statistical and mechanical interactions based on the kinetic theory of dense gas systems since they give a general understanding of causes of granular flow segregation.

Clustering occurs as granular flow experiences damping as energy is lost after collisions. The change in velocity and movement is non-uniform hence the clusters are formed. Hence, constitutive equations have been proposed based on a kinetic theory for collisional rapid flows. The utilization of the kinetic theory expressions for the analysis of granular segregation shows that it can be used only for inelastic and different sized particles at low volume fractions. This is a limitation as typical granular flow systems are contact-dominated flows with high solids volume fractions. The application of the theory is more useful in case there are established constitutive equations for inelastic, different sized particles and high solids volume fractions.

It is seen that the granular flow resembles mixing and segregation mirror image in which the prolonged mixing tendency promotes segregation. The concentration gradients results in mixing whereas the individual contributions of pressure and temperature gradients produce segregation in granular flow systems characterized by particles with particle size range distributions and material density differences.

The theoretical aspects of the bulk handling of the materials have given a general but compact back ground on granular flow, free surface segregation, mechanisms and theoretical approaches in granular material processes. BF burden material storage, handling and transportation processes are susceptible to the fate associated with segregation. For example, the BF sinter material is known to have more in-bin size segregation and more out of bin size variation than the BF coke.

BF charging system

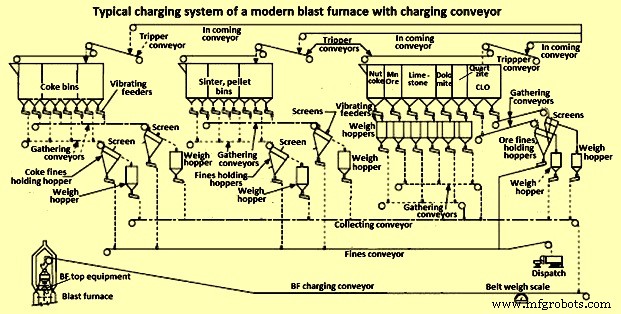

The charging system of the BF iron-making process can generally be described as a network of equipment and mechanisms designed to charge materials into the BF in a certain sequence, quantity and at a rate which ensure that the specified furnace productivity and prescribed stock-line level is maintained. The charging system consists of three sub-systems which are essentially responsible for (i) batching (ii) transportation, and (iii) charging into the furnace respectively. Batching is done in the stock-house which receives the bulk solid feed materials from their various sources (stockpiles, sinter plant, and coke ovens), storing each material in individual bins to provide several hours of feed material for usual BF operations. The batching process includes screens, weigh-hoppers, conveyor belts, feeders and control systems to prepare batches of charge materials. Transportation provides the means for the delivery of the materials to the top of the furnace. Normally, this is done with either by the belt conveyor system or the skip hoist arrangement. The third sub-system consists of a network of equipment and mechanisms for the charging and control equipment. The overall charging system is interconnected and controlled by an automated charge programme.

Under some conditions, furnace productivity can be limited due to the capacity of the batching (stock-house) process to deliver charge materials. This occurrence is mainly due to transient charge materials flow, equipment settings and charge requirement (burden ratios). A typical source of transient change in charge composition is caused by changes in materials delivered to the stock-house bins and is usually referred to as ‘stock transitions’. This normally occurs when the reclaimed material is used such as the substitution of fresh coke and sinter with stored coke and stored sinter respectively. Such reclaimed materials are known to alter furnace performance compared with the fresh materials. Hence, there is need and usefulness of knowing the different materials and to have their accurate tracking through the charging system so that burdening and blast parameters can be controlled optimally to maintain furnace operational stability.

One other important feature of the charging system is the mixing and segregation of charge material. For example, accurate weighing of several materials in the same hopper requires sequential delivery of the material. However, when the weigh hopper discharges, the materials inherently intermingle to some extent, yielding a time-varying composition of the delivered stream. It is imperative to have an accuracy of time-varying composition in order to estimate the radial variation in burden chemistry and physical properties of the material delivered to the furnace.

Since the burden materials undergo multi-stage handling, hence the processing of different types of charge materials need greater control for high productivity and stable operation of the BF. Also, charge material batching and transportation phenomena are required to be the key focus area for BF operator. For smooth BF operation, the operator is to be position to accurately track the burden materials upto their delivery to the furnace charging system.

The overall charging system is interconnected and controlled by an automated charge program which is coordinated by discrete event processes. Previously, BFs were generally small compared to the modern-day large capacity BFs. In small furnaces, the theoretical amount of coke was normally determined as the controlling charging factor as such, with skip charged furnaces, the optimum charging capacity is reached with full skips of coke.

In the modern BF operations, over and above the need to cope with burden material requirements of larger BF capacity, there are two additional operational factors which are (i) sustenance, and (ii) environmentally friendly operations. Sustenance is mainly through the realization of high furnace productivity which currently has been achieved by an array of technology uses. With this added dimension, the total skip weight is now normally the controlling charging factor and thus modern furnace can work with full skips of iron-bearing burden component. Considering the large size of the present day BFs, the required skip capacities become extremely large and as a result, the design and installation of such skip charging facility to cater for such a huge continuously charging system pose a challenge. Such commensuration of modern large furnaces can only be achieved with sufficient burden delivery capacity. As a result, the modern furnaces are equipped with the conveyor belts charging system. The modern BFs charging facilities consist of a stock-house with a conveyor belt transportation of burden materials to the BF bell-less top (BLT) charging system.

BLT charging system

The charge material is conveyed to the BLT charging system where it is eventually charged into BF top material hoppers (bins) which are alternately used. While one hopper is being filled, the other one is being discharged. The operation of weigh-hoppers and material hoppers is essentially the same and thus, the further description gives an account of particle behaviour during conveyance (conveyor belt), intermediate storage (material bins and weigh hoppers) and eventual discharge (chute or free fall).

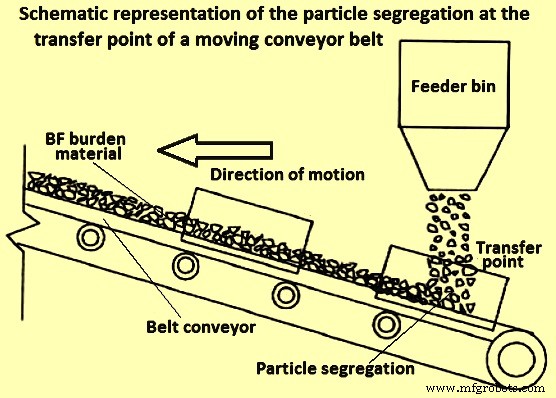

Conveyor belt particles behaviour – It is seen that the granular material of varying size fractions and density cause segregation. The detailed phenomenon of the transport mechanism of granular material on a conveyor belt remains limited. However, segregation phenomena on a conveying system are difficult to explain without elaborate simplification of the problem. The system under study has to be defined in terms of mass flow rate and the conveyor speed which promote particle bed development. Operative mechanism of segregation can be established only if the system is well defined. In Fig 6, a schematic representation of the particle size segregation at the transfer point of a moving conveyor belt is shown.

Fig 6 Schematic representation of the particle segregation at the transfer point of a moving conveyor belt

It has been established that there are four main mechanisms to be considered in conveyor belt material movement segregation namely (i) percolation, (ii) particle migration, (iii) trajectory, and (iv) free surface segregation.

Material bins and weigh-hoppers particles behaviour

Granular material bins and weigh hoppers are often used for storage and eventual discharge of material to the subsequent process step. They both in principle have (i) a form of defined material feeding or filling mechanism, (ii) some retention time of material, and (iii) a defined discharge region below. All the three steps have a contribution to the overall material flow behaviour at discharge. Physical and numerical simulations have been done to clarify the relevant information about particle segregation in different kind of hoppers namely cylindrical, bins, conical, and wedge-shaped. The desirable operation is a proportionate outflow from these devices. However, since the flow is gravity induced, the outflow is not easily controlled and there are an inherent induced shear and dynamic effects which cause segregation.

The main prevalent mechanisms of segregation in material storage bins and hoppers are free surface (during feeding), percolation (during retention) and trajectory (during discharging). There is also the importance of particle size and boundary geometry dimensions during the emptying and discharge phases.

In a study to investigate how the internal angle of hoppers affect the granular flow, it has been identified some significant hindrance to free-flow for cohesion-less solids using digital particle image velocimetry (PIV) measurements. As a rule of thumb, to avoid mechanical arching (particle interlocking), the ratio Do/dp (max) is to be satisfied in the range of 5 to 10. Here Do is the boundary outlet diameter and dp (max) is a suitable maximum particle diameter. The ratio is the dimensionless characteristic scale number and it is mostly influenced by the angle of repose as well as the particle size distribution of the material.

In another study, it has been suggested that at least eight elements are to fit across the total width of any granular material handling devices in order to capture accurately the material flow rheology. This means that the diameter of the largest particle fractions in physical or theoretical experimentation is to be at most an eighth the width of a hopper, conveyor belt or any other granular material handling device outlet.

Chute flow particles behaviour

Granular material chute flow is a common feature of stock-house and BLT charging system. With the BLT charging system which comprises of the charge receiving system, material hoppers and rotating chute (distributor), chute flow has assumed additional importance. However, the core principles of the chute flow in the BF top charging system are the same as the one in the stock-house.

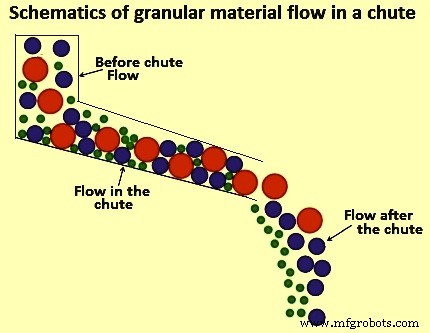

Chute flow can be characterized by defining three steps which are (i) burden movement before the chute, (ii) on the chute, and (iii) after the chute, as shown schematically in Fig 7. These three steps constitute three different flow classifications and as such, different considerations need to be employed to study the flow behaviour in this system. When considering burden movement before the chute, any particle collisions in this region can be ignored due to the dilute nature of the flow. When burden material is on the chute, a mathematical description can be used with velocity component along the chute being used as the initial velocity of the material flow. At the chute tip, the trajectory of the materials determines the impact point which in turn the final scatter and distribution of the material in the subsequent handling boundary/ equipment. It is possible that the mechanisms of segregation postulated for conveyor belts systems also apply to chute flow as such and segregation shown schematically in Fig 7 is possible. Three flow streams can be identified with the core flow sandwiched between lower and surface flow. At this stage, the main force considered is gravity.

Fig 7 Schematic of granular material flow in a chute

The knowledge of segregation associated with charge material is useful for understanding the charge proportioning in addressing one of the aspects of BF process intensification. However, process intensification in BF processing requires an optimized charging system capacity as BF productivity can be limited by the capacity of stock-house to supply the charge. There is a need to address and optimize multiple-handling operation stages in the product chain.

Charging system capacity analysis

The operation of the BF charging system is as critical as the design of the BF. As can be seen in the schematic representation of a typical modern BF charging system equipped with a conveyor belt delivery system in Fig 8, the material flow sequence is quite complex.

Fig 8 Typical charging system of a modern blast furnace with charging conveyor

In the interest of high productivity, the design of a BF charging system require attention to operating flexibility, availability of extra charging capability, high screening efficiency as well as a limited number of filling, discharge and transfer operations as these cause segregation problems. One important route to increase the efficiency of the BF is full utilization of the charging system capability. Further to this, if the stock-house is not adequately designed and optimal burden delivery is not achieved, the starvation of the BF take place due to the non-availability of the burden materials which consequently results into the loss of BF productivity.

As seen in Fig 8, there are numerous unit operations in a stock-house assembly and all of them have a cascading effect on the overall performance and output delivery to the BLT charging system. In order to understand the macro-behaviour of the burden movement and overall system performance, effective and comprehensive representation of salient system elements and their relationships are to be established. Technically, this involves a description of the various handling steps, materials requirements, duration and sequencing of operations. However, for complex systems such as the stock-house, it is a huge task to clarify all the unit process information. A blend of engineering judgement, experience from similar processes, and reasonable assumptions are used for model development input data and the stock house design.

Modelling of BF charging system optimization

BF charging system involves multiple-handling material movement. The major challenge associated with multiple-handling during materials movement is the timely fulfilling of the requirement and sudden change in the process. Simulations are often used to optimize materials handling systems. Such systems generally use computer-aided process design simulators. These simulators are generally designed to model transient and continuous processes and as such they cannot be used for BF charging system operations which is a batch and semi-continuous process at best. Two available options for modelling batch and semi-continuous processes like BF charging system are spreadsheets (Microsoft Excel) and discrete event simulation (DES).

Spreadsheet models are a common platform that focuses on material balances, equipment sizing and cost analysis. Typically, the development of such a model involves writing an extensive code (in the form of macros and subroutines) in visual basic for applications (VBA) which are incorporated in Microsoft Excel. They are easy to build, much applicable to simple systems but they lack robustness and become unwieldy for large and complex systems. DES is a mathematical/ logical model of a physical system which portrays state changes at precise points in simulated time. Both, the nature of the state change and the time at which the change occurs, mandate precise description. The main feature for a successful DES is an upfront requirement of precise details regarding system and interruptions. Typically, a DES can statistically account for downtime and events. Also, modules can be created and reused while multiple grades or change in process input can be easily handled. Hence, generally the DES-based model is normally used for the BF charging system.

Cyclograms analysis is a modest DES modelling technique which has been often used in BF charging systems for its optimization. The concept evolves on the minimization function of overall start – end sequence (delivery time) of a charging cycle. The delivery time is determined by the order of activation of the mechanisms, the duration of their sequence and the length of the intervals between individual operations. It is easy to follow that the minimum cycle duration occurs when the system is devoid of pauses between the operating cycles of individual mechanisms, as well as when the mechanisms are activated in an efficient sequence.

With cyclograms analysis, it is difficult to incorporate real-time changes in system input conditions. Furthermore, the structure of the analysis precludes detailed in-cooperation of micro-system variables such as discharge behaviour and segregation tendency of materials. Due to these weaknesses of the cyclograms analysis, a DES charge material delivery model based on a mathematical/ logical representation is the better choice for the BF stock house optimization

Производственный процесс

- Доменный шлак и его роль в работе печи

- Важные аспекты проектирования доменной печи и связанного с ней вспомогательного оборудования

- Система автоматизации, измерения и управления доменными процессами

- Индукционная печь и производство стали

- Производство и использование доменного газа

- Производительность доменной печи и влияющие параметры

- Высокоглиноземистый шлак и доменная печь

- Система охлаждения доменной печи

- Системы верхней загрузки доменных печей

- Производство чугуна в доменной печи и выбросы оксида углерода