Вспенивание шлака в электродуговой печи

Вспенивание шлака в электродуговой печи

Вспенивание шлака стало важной и важной практикой для современных электродуговых печей (ЭДП), поскольку хорошее вспенивание шлака способствует значительной эффективности и другим преимуществам процесса. Качество вспенивания шлака является важным фактором в процессе производства стали в ЭДП, поскольку оно гарантирует, что тепло из жидкой ванны не будет теряться через стенки ЭДП. Пенный шлак выгоден для процесса производства стали в ЭДП с точки зрения большой площади образуемой поверхности и защиты от прямого контакта расплава с атмосферой.

Вспенивание шлака является одновременно полезным и экономичным методом. Это широко используемый метод не только потому, что он позволяет экономить энергию, но и благодаря нескольким преимуществам, которые он предлагает, включая (i) повышенную энергоэффективность, поскольку тепло от дуги улавливается шлаком, (ii) защита водяных панелей и крыши от радиации, (iii) снижение вибрации и шумового загрязнения и (iv) уменьшение поглощения азота ванной.

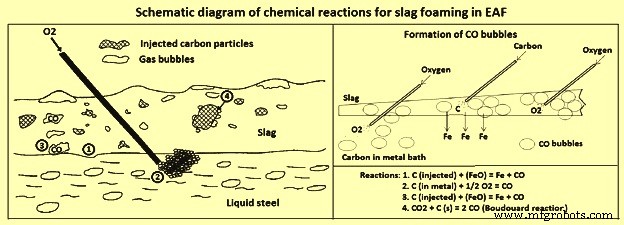

Образование пеношлака можно разделить на 3 этапа. Это (i) этап 1, который представляет собой введение кислорода в жидкую стальную фазу, (ii) этап 2, который представляет собой введение углерода в шлак, и (iii) этап 3, который представляет собой введение кислорода в шлак. Сначала в расплавленный металл вводят кислород (шаг 1). Этот кислород вступает в реакцию с существующим углеродом, образуя пузырьки CO (окись углерода). Кислород также реагирует с железом, присутствующим в ванне. Когда железо теряется в виде оксида железа, в шлак вводят углерод (шаг 2), выполняя реакцию восстановления оксида железа. На этом этапе образуется газ CO, а также происходит возврат железа в ванну, что повышает производительность печи. На этапе 3 в шлак вводят кислород, чтобы вызвать окисление углерода, присутствующего в шлаке. На этом этапе также можно одновременно вводить углерод и кислород, что позволяет лучше генерировать CO и улучшать пенообразование.

Обычно под пеной находится плотный слой шлака. Однако возможно, что для производства пены требуется весь присутствующий шлак, а плотного слоя не существует. В таком случае количества присутствующего шлака недостаточно для производства всей пены, которую могут образовать шлак и газ.

Также сообщалось, что процесс вспенивания шлака может сэкономить от 3 % до 10 % и от 25 % до 63 % потребления энергии и огнеупоров соответственно. Существуют в основном два требования к пенообразованию, а именно (i) реакции или процессы, которые генерируют небольшие пузырьки газа, и (ii) подходящие свойства шлака, чтобы пузырьки сохранялись в виде стабильной пены. Обычно газы, возникающие в результате химических реакций, имеют тенденцию вспенивать шлак с более мелкими пузырьками, тогда как впрыск газовых фаз (кислород, аргон и т. д.) приводит к более крупным пузырькам и менее стабильной пене.

Определенная пенообразующая способность шлаков, используемых в процессе ЭДП, желательна по ряду причин. В процессе вспенивания шлак защищает графитовые электроды от износа и покрывает дуги. Это позволяет повысить производительность печи, поскольку увеличивает теплообмен между электродом и расплавленным металлом. Это также снижает потери на излучение, поскольку шлак изолирует световые лучи. Это, в свою очередь, защищает огнеупоры от износа, что сокращает время простоя на техническое обслуживание. Вспенивающийся шлак также способствует стабилизации дуги, обеспечивая более высокий КПД. В дополнение к этому пена помогает снизить шум от ЭДП, что обеспечивает лучшую рабочую среду. Еще одним преимуществом вспенивания шлака является снижение колебаний мощности и напряжения.

Последствия хорошего вспенивания шлака в ЭДП и его надлежащего контроля включают (i) уменьшение гармоник из-за погружения электрода в шлак, что может увеличить мощность при тех же настройках трансформатора на 6–9 %, (ii) увеличение мощность на 15 %, когда наконечники электродов находятся на глубине от 300 мм до 600 мм в шлаке из-за более горячей дуговой плазмы вокруг наконечника электрода, и (iii) хорошее пенообразование шлака позволяет кислородно-топливным горелкам (при их использовании) вдувать в шлак. шлака, повышая энергоэффективность горелок с 40 % до 70 %. Тем не менее, чтобы получить максимальную выгоду от вспенивания шлака, шлак должен образовываться на ранней стадии плавки, и этот химический состав шлака необходимо строго контролировать, ограничивая промывку шлака и добавляя известь или прокатную окалину в нижнюю часть первой загрузки. ведро. Термические преимущества хорошего вспенивающегося шлака обусловлены смещением пути теплопередачи в ванну и в сторону от боковых стенок. Согласно исследованию, изменение качества вспенивающегося шлака может составлять +/- 0 кВтч/т спроса на электроэнергию

Полезно знать, что понимается под вспениванием шлака. Генерация газа необходима для достижения успеха в практике вспенивания шлака. Газ в основном образуется при восстановлении оксида железа (FeO) углеродом с образованием газообразного CO. Газ вызывает образование пузырьков пены поверх плотного слоя шлака. Пена может быть относительно небольшими пузырьками пены, такими как пена на пиве, или более крупными пузырьками, такими как пена мыльных пузырей на воде. Маленькие пузырьки образуются в результате химических реакций, и образующаяся пена довольно стабильна. Впрыск газа, однако, дает более крупные пузырьки и менее стабильную пену. Истинное пенообразование не следует путать с простой газовой задержкой пузырьков в жидкости. В случае задержки газа пузырьки газа распределяются по всей жидкости, и расширение шлака происходит за счет пузырьков газа в жидкости. При задержке газа расширение быстро затухает после остановки газа. Настоящая пена может быть довольно стабильной и оставаться таковой в течение нескольких минут после прекращения газообразования.

Реакция образования пузырьков газа, восстановление FeO в шлаке добавлением углерода и углерода, растворенного в металле. В процессе вспенивания шлака углерод впрыскивается в шлак, вступает в реакцию с оксидом железа в шлаке с образованием газа CO, который вспенивает шлак. Реакция определяется как C (впрыскиваемый) + (FeO) =Fe + CO. Газообразный CO для вспенивания также производится обезуглероживанием металла, полученным по реакции C (в металле) + 1/2 O2 =CO. FeO представляет собой образуется in situ в качестве основного продукта окисления при продувке кислородом и, следовательно, является основным компонентом шлака (более 20 %). Если консистенция шлака подходит для поддержания пены, простое введение углерода в шлак вызывает его вспенивание. Относительно высокая скорость восстановления дает FeO возможность генерировать большое количество газа внутри пены. Скорость восстановления FeO углеродом значительно выше. Кроме того, реакция восстановления также требует тепла, что приводит к локальному увеличению вязкости шлака.

Технологические параметры, влияющие на пенообразование, включают состав шлака, приведенную скорость газа, температуру ванны, размер пузырьков, основность шлака, плотность шлака, вязкость шлака и поверхностное натяжение шлака. Приведенная скорость газа обычно измеряется в метрах в секунду (м/с) и представляет собой фактическую скорость газа, умноженную на объемную долю газа.

Индекс пенообразования (FI) является важным параметром пенообразования шлака. Его можно рассматривать как время прохождения газа через шлак. Это показатель степени пенообразования и отношение между высотой пены и приведенной скоростью газа. Следовательно, единицей FI является время, которое обычно измеряется в секундах. Таким образом, FI можно интерпретировать как меру времени, необходимого технологическим газам для вертикального прохождения через пену. FI связан со свойствами шлака, такими как вязкость. Чем выше вязкость, тем выше FI. Очевидным следствием этого является то, что повышенная вязкость автоматически приводит к увеличению высоты пены.

FI уменьшается с увеличением размера пузырьков. Обычно видно, что небольшие пузырьки образуются в результате первой реакции, описанной выше, и в результате получается относительно стабильная пена. При выплавке стали в ЭДП было обнаружено, что к концу процесса пена становится менее стабильной и высота пены уменьшается. Это происходит потому, что вначале с увеличением содержания FeO увеличивается скорость первой реакции и образования СО и, следовательно, увеличивается пенообразование. Однако по мере увеличения содержания FeO вязкость шлака снижается, а плотность увеличивается, что приводит к более быстрому дренированию пузырьков пены, их уменьшению и распаду пены. Следовательно, существует критическое содержание FeO, ниже которого пенообразование увеличивается с увеличением содержания FeO и выше которого пена становится менее стабильной. Это происходит при содержании FeO от 20 % до 40 % в зависимости от других условий.

Вспениванию шлака при его введении способствовало вдувание графитового порошка, изготовленного из электродов (80 % размера -200 меш), на поверхность раздела металл-шлак с использованием подходящего инжекторного оборудования с воздухом в качестве газа-носителя. С помощью предыдущих расчетов и процедур проб и ошибок было обнаружено, что массовый расход графита, равный 25 кг/мин, является достаточным для получения стабильной пены. Более высокие значения, чем это, в начале плавки, способствовали оползанию тяжелого шлака, что мешало работе в рабочем поле и создавало нестабильные электрические дуги, затрудняющие работу с длинными дугами высокого напряжения и слабого тока.

В процессе производства стали в ЭДП работа с длинной дугой происходит в сочетании с практикой использования пенистого шлака. Путем вспенивания шлака за счет вдувания углерода можно увеличивать высоту слоя шлака до полного покрытия дуг, перехватывая излучение дуги и факел, передавая тепло ванне и снижая тепловую нагрузку на боковые стенки. Однако, если хорошее вспенивание шлака не может быть обеспечено, предпочтительно уменьшить вторичное напряжение и, следовательно, длину дуги, чтобы избежать риска повреждения конструкции печи.

Явление вспенивания шлака зависит от свойств шлака и скорости выделения газа из-за реакций в шлаке. Таким образом, для получения пены в шлаке необходим газовый поток. Поток газа образуется при добавлении углерода (C) и газообразного кислорода (O2) в шлак и ванну металла соответственно. Контроль высоты пенообразования необходим для поддержания стабильной работы.

В зависимости от физических свойств шлака (на которые влияют состав и температура) пенообразование происходит в разной степени. В сталеплавильном производстве в ЭДП углерод (в виде кокса или угля) довольно часто добавляют в слой шлака. Потребление углерода происходит в результате реакции Будуара, и, таким образом, скорость образования CO пропорциональна скорости добавления углерода в шлак ЭДП после того, как реакция достигла устойчивого состояния.

На вспенивание шлака в значительной степени влияет поток газа в печь, но также на него влияют свойства шлака, последние определяются вязкостью, плотностью и поверхностным натяжением. Эти физические свойства, в свою очередь, зависят от температуры системы и состава шлака.

Для процесса ЭДП состав шлака зависит от марки стали, а также от используемого метода рафинирования. При выборе состава для шлака необходимо учитывать ряд факторов. Шлак состоит из различных оксидов, которые можно разделить на три категории, а именно (i) основные оксиды (такие как CaO, MgO и FeO), кислые оксиды (такие как SiO2) и амфотерные оксиды (такие как Al2O3). Для основных шлаков содержание FeO обычно считается оптимальным в диапазоне от 15 % до 25 %. Для образования пены в шлаке вязкость должна быть достаточно высокой, чтобы препятствовать подъему пузырьков. Для получения подходящей вязкости важно иметь соответствующую основность шлака. Под основностью обычно понимают отношение основных компонентов шлака к кислотным компонентам. Основные компоненты поставляют в расплав ионы О2, а кислотные компоненты связывают их. Вязкость можно изменить за счет изменения состава, что вызывает изменение соотношения CaO/SiO2, тем самым снижая или повышая основность шлака.

Изменение вязкости также может быть достигнуто за счет изменения содержания FeO. При увеличении количества FeO вязкость снижается. Еще одним способом изменения вязкости шлака является увеличение количества твердых частиц в шлаке, например, путем добавления извести. Замечено, что вязкость шлака снижается с увеличением основности, но когда она достигает критического значения и выделяется твердая фаза, она снова возрастает. Таким образом, присутствие твердых частиц способствует увеличению кажущейся вязкости. Твердые частицы также действуют как центры зарождения пузырьков. Однако чрезмерное количество твердых частиц препятствует подъему пузырьков через шлак.

В системе жидкостей градиент поверхностного или межфазного натяжения может вызвать движение. Это называется эффектом Марангони. На границе раздела шлаков и жидких металлов обычно наблюдается большой градиент межфазного натяжения. Концентрация FeO считается более низкой, чем в остальной части шлака на границе между шлаком и металлом, где происходят реакции с образованием CO. Это позволяет образовываться пузырькам, поскольку меньшее содержание FeO приводит к меньшему поверхностному натяжению, что приводит к эффекту Марангони. Таким образом, возможность создания новых поверхностей, возникающая при образовании пузырьков в шлаке, облегчается при низком поверхностном натяжении.

Поверхностное натяжение также влияет на деградацию пены, имея в виду стабильность пузырьков. Различные исследования показали, что стабильность можно улучшить за счет добавления поверхностно-активного компонента. В процессе производства стали также наблюдалось, что присутствие поверхностно-активных компонентов способствует пенообразованию. Однако поток Марангони, который способствует удалению пузырьков CO с поверхности раздела, может быть создан без поверхностно-активных элементов. Плотность шлака влияет на высоту пены. Низкая плотность означает, что приходится поддерживать меньший вес, что позволяет увеличить высоту пены по сравнению со шлаком с высокой плотностью. Чтобы выдерживать нагрузку, поверхность должна обладать упругими свойствами. Этого можно достичь за счет добавления поверхностно-активных элементов, что приводит к переменному поверхностному натяжению.

Вспенивающийся шлак в сталеплавильном производстве возникает в результате образования пузырьков CO в результате реакций восстановления:(i) CO2 + C(s) =2CO (реакция Будуара), (ii) CO + Fe2O3 =CO2 + 2FeO, (iii) CO + FeO =CO2 + Fe и (iv) C(s) + FeO =CO + Fe. Реакция Будуара и восстановление FeO твердым углеродом являются высокоэндотермическими реакциями, в то время как восстановление Fe2O3 СО энергетически нейтрально, а восстановление FeO СО лишь слегка экзотермически. Важно отметить, что источником кислородного компонента, необходимого для сжигания углерода, является оксид железа, а не газообразный кислород, поэтому для вспенивания шлака необходимо некоторое окисление стальной ванны.

Движущей силой вспенивания шлака является пневматическая энергия, обеспечиваемая образованием СО в процессе плавки-рафинирования в ЭДП. В процессе вспенивания шлака углерод впрыскивается в шлак, вступает в реакцию с оксидом железа (FeO) в шлаке с образованием монооксида углерода (CO), который вспенивает шлак. Реакция задается C (впрыскиваемый) + (FeO) =Fe + CO. CO для вспенивания также производится путем обезуглероживания металла, заданного реакцией C (в металле) + 1/2 O2 =CO. Эти реакции ответственны для образования СО. Вторая реакция представляет собой прямую реакцию между газообразным кислородом и углеродом в ванне, тогда как первая реакция представляет собой прямую реакцию восстановления оксида железа углеродом в шлаке. Все эти реакции являются СОобразующими, дающими энергию перемешивания для массопереноса между металлическим шлаком, углеродом и газовой фазой, и их можно рассматривать как необходимое условие вспенивания шлака. Некоторые реакции потребляют CO, например (i) CO + Fe2O3 =CO2 + 2FeO и (ii) CO + FeO =CO2 + Fe, которые можно контролировать с помощью реакции Будуара CO2 + C(s) =2CO.

Места этих реакций могут быть расположены как (i) на границе раздела шлак-металл, (ii) на границе раздела газ-металл, (iii) на границе раздела углерод-шлак и (iv) на границах раздела шлак-газ и углерод-газ. . На рис. 1 представлена схема химических реакций вспенивания шлака в ЭДП. На диаграмме показаны участки реакции при вдувании углерода во время процессов плавки-рафинирования стали в ЭДП. Из диаграммы видно, что образование СО является очень сложной функцией нескольких переменных процесса, состоящих из размера, типа и массового расхода углеродистого материала, расхода газа-носителя, содержания углерода в ванне, химического состава шлака и шлакометаллического состава. межфазная область и т. д.

Рис. 1. Схематическая диаграмма химических реакций вспенивания шлака в ЭДП

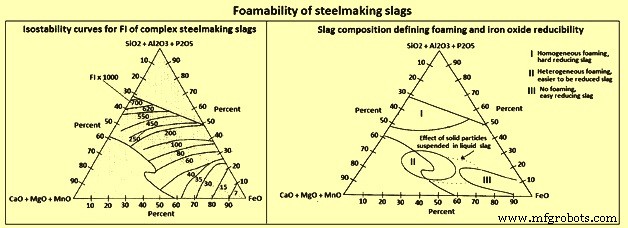

С другой стороны, требуется выполнение еще одного условия для вспенивания шлака. Это условие напрямую связано с транспортными свойствами (влияющими на устойчивость пены) сталеплавильных шлаков при температурах рафинирования. ФВ шлака определяет эти свойства. FI измеряется в единицах времени, т. е. в секундах, и зависит от химического состава шлака. Кривые стабильности для FI шлаков показаны на рис. 2. Выводы из кривых приведены ниже.

- Кислые шлаки имеют самый высокий индекс пенообразования, который можно назвать гомогенным пенообразованием.

- Шлаки с низким содержанием оксида железа (менее 10 %) образуют более устойчивую пену, чем высокоокисленные шлаки (более 40 % FeO при любой основности), которые поэтому можно назвать непенящимися шлаками.

- При низком содержании оксида железа основность шлака сильно влияет на стабильность пенообразования. При более высокой основности при заданном содержании оксида железа FI снижается. При высоком содержании оксида железа основность шлака роли не играет.

- Шлаки с промежуточным содержанием оксида железа и высокой основностью вблизи зоны насыщения известью также имеют промежуточные флюиды, и присутствие твердых частиц известкового раствора может помочь стабилизировать пенообразование. В силу этого эту зону можно назвать гетерогенным пенообразованием.

Рис. 2. Вспениваемость сталеплавильных шлаков

На рис. 2 также показан состав шлака и пенообразование. Твердые частицы, взвешенные в жидком шлаке, влияют на его вязкость. Обычно видно, что при объемной доле твердых частиц всего лишь 20 % в жидком шлаке происходит увеличение вязкости шлака в два раза и зона гетерогенного вспенивания может быть значительно расширена, частично охватывая непенящуюся зону, как показано на рисунке. пунктирной линией на рис. 2.

Чтобы иметь более полное представление о пенообразовании шлака во время вдувания углерода, активность оксида железа в сложных шлаках была предметом нескольких исследований. Эти исследования показали следующее.

- Гомогенная зона пенообразования с низкой активностью оксида железа (менее 10 %) демонстрирует сильное сопротивление восстановлению железа углеродом не только из-за низкой активности оксида железа, но главным образом из-за поверхностно-активной природы кремнезема в шлаках. Восстановление железа в этой зоне смешанное, контролируемое механизмами массообмена и химических реакций.

- Сильноокисленные шлаки легко восстанавливаются углеродом, так как активность оксида железа достаточно высока, но они не образуют стабильной пены.

- Обычные составы сталеплавильных шлаков демонстрируют промежуточное поведение. Хотя окончательные шлаки имеют тенденцию сильно окисляться.

Важнейшим условием сохранения вспенивающегося шлака является контроль за его состоянием. Когда вспенивание шлака было впервые введено, оно контролировалось вручную, операторы печи использовали свои глаза и уши в сочетании со своим опытом, чтобы судить о том, был ли шлак правильным или нет, и о шагах, необходимых для его исправления. Начиная с середины 1980-х годов были введены электронный мониторинг и компьютерное управление вспениванием шлака с изучением нескольких возможных сигналов, таких как искажение дуги, шум дуги и световое излучение. В настоящее время искажение дуги, по-видимому, является наиболее широко используемым сигналом в работе печей переменного тока для контроля состояния пены, поскольку необходимые датчики и программы часто интегрируются со сложным регулятором электрода. Многие электродуговые печи используют гармоники, генерируемые в электросети дугами, в качестве монитора вспенивания шлака, поскольку лучшее вспенивание шлака приводит к более стабильной дуге и меньшему количеству гармоник. В качестве метода контроля за пенообразованием также предпринимались попытки мониторинга посредством звукового и светового излучения ЭДП.

Однако вспенивание в ЭДП стало неотъемлемой частью процесса производства стали, особенно на стадии рафинирования плавки. Текущий процесс с длинной дугой максимизирует передачу энергии лому, окружающему электроды и дуги. Таким образом, лом перехватывает большую часть излучения дуги и мало проходит на боковые стенки.

Однако, как только лом расплавится, все излучение дуги может попасть на боковые стенки. Покрывая как можно большую часть открытой дуги, вспенивающийся шлак перехватывает эту энергию, не дает ей достичь стенок и вместо этого передает ее в стальную ванну. Вспененный шлак может медленно образовываться по мере того, как лом плавится, а боковые стенки и свод печи постепенно подвергаются теплу, излучаемому дугами, достигая максимальной высоты на стадии рафинирования тепла. Вводимый углерод и CO также помогают восстановить оксид железа в шлаке до металлического железа.

Производственный процесс

- Электрогитара

- Электрический чайник

- Электрическое одеяло

- Электромобиль

- Доменный шлак и его роль в работе печи

- Автоматизация управления и моделирование электродуговой печи

- Грануляция доменного шлака в литейном цехе

- Использование чугуна для производства стали в дуговых электропечах

- Различные типы процесса электродуговой сварки

- Понимание электродуговой сварки