Теоретические аспекты процесса прямого восстановления

Теоретические аспекты процесса прямого приведения

В процессе прямого восстановления железной руды твердое металлическое железо (Fe) получают непосредственно из твердой железной руды, не подвергая руду или металл плавлению. Прямое восстановление можно определить как восстановление в твердом состоянии при потенциалах кислорода (O2), которые позволяют восстанавливать оксиды железа, но не другие оксиды (MnO, SiO2 и т. д.), до соответствующих элементов. Поскольку восстановление находится в твердом состоянии, вероятность того, что эти элементы растворятся (при низкой термодинамической активности) в восстановленном железе, очень мала, поэтому оксиды, которые более стабильны, чем железо, остаются практически невосстановленными. Непосредственное восстановление железной руды также происходит в шахте доменной печи восходящими газами.

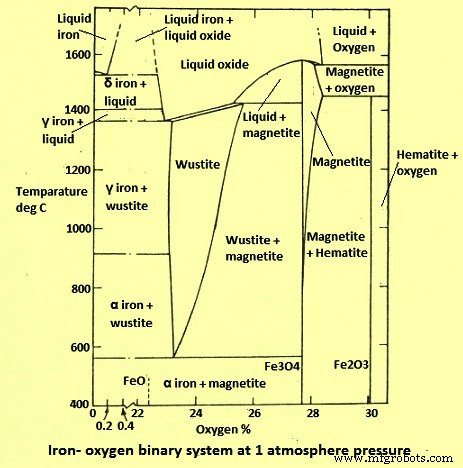

Система железо-кислород

Система железо-кислород (Fe-O), возможно, является одной из наиболее изученных систем. Термодинамика системы хорошо изучена, и имеется много информации о кинетике газообразного восстановления с участием оксидов железа. На бинарной диаграмме (рис. 1) показаны термодинамически стабильные твердые фазы, возникающие между 400 и 1400 °С в системе Fe-O при общем давлении 1 кг/кв.см. Эта диаграмма показывает, что Fe образует с O2 три стабильных твердых соединения, а именно (i) гематит – Fe2O3, (ii) магнетит – Fe3O4 и вюстит – FexO, где x немного меньше 1. Нестехиометрическая фаза FeO ( вюстит) неустойчив ниже 570°С и распадается на смесь металлического Fe и Fe3O4. Таким образом, если читать справа налево на фазовой диаграмме при постоянной температуре, ниже 570°C последовательность фаз будет Fe2O3 – Fe3O4 – Fe, а выше 570°C – Fe2O3 – Fe3O4 – FeO – Fe.

Рис. 1. Диаграмма бинарной системы Fe-O

Незначительная растворимость О2 в твердом альфа- и гамма-железе составляет менее 0,01 % О2. Следовательно, содержание O2 не влияет на температуры перехода твердых модификаций Fe и не учитывается на диаграмме.

Учитывая равновесие реакции, восстановление оксидов Fe включает одну или несколько из следующих стадий (i) гематит (Fe2O3) -> магнетит (Fe3O4), (ii) магнетит (Fe3O4) -> железо (Fe), (iii) магнетит ( Fe3O4) -> вюстит (FeO) и (iv) вюстит (FeO) -> железо (Fe).

Вюстит стабилен только при температуре выше 570°C. Термодинамические равновесия для вышеуказанных реакций хорошо известны для двух основных используемых газообразных восстановителей, а именно водорода (H2) и монооксида углерода (CO).

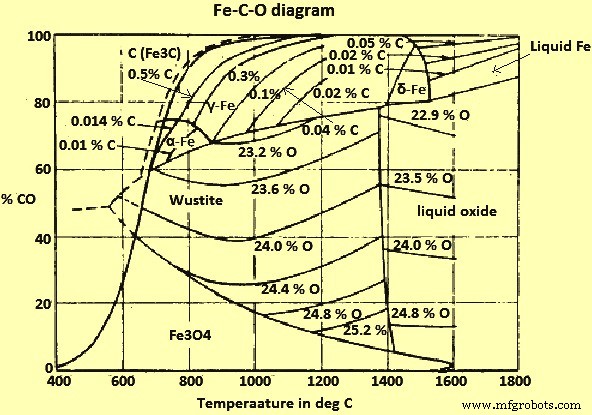

Система железо-кислород-углерод

Равновесия оксидов Fe и Fe со смесью газов CO и CO2 (двуокись углерода) с твердым углеродом (C) показаны на рис. 2.

Рис. 2. Диаграмма системы Fe-CO-O

Из рис. 2 можно сделать вывод, что при температуре выше 710°С и общем давлении 1 кг/кв. см все оксиды Fe могут восстанавливаться газовыми смесями СО/СО2, находящимися в равновесии с С, и могут, следовательно, быть сокращенным самим C. При более низких температурах восстановительное действие на вюстит оказывают только те смеси, которые перенасыщены углеродом и, следовательно, согласно равновесию Будуара реагируют в направлении отложения углерода.

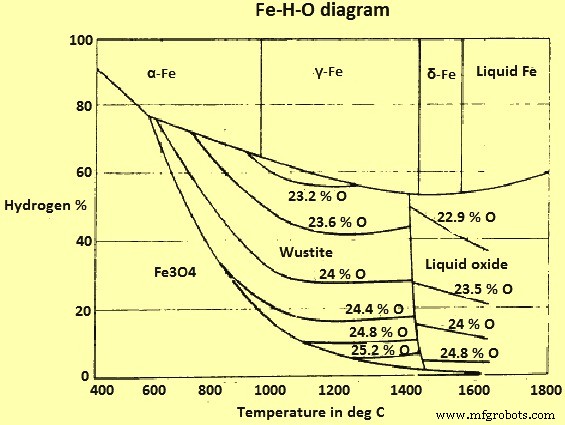

Система железо-водород-кислород

Диаграмма равновесия для оксидов Fe и Fe со смесью газов H2 и H2O (пар) представлена на (рис. 3).

Рис. 3. Диаграмма системы Fe-H-O

Основное отличие этой системы от системы Fe-O-C заключается в отсутствии «линии сажи» или соответствующих явлений. Таким образом, теоретически возможно восстановить гематит (и магнетит) до Fe с помощью H2 при любой температуре.

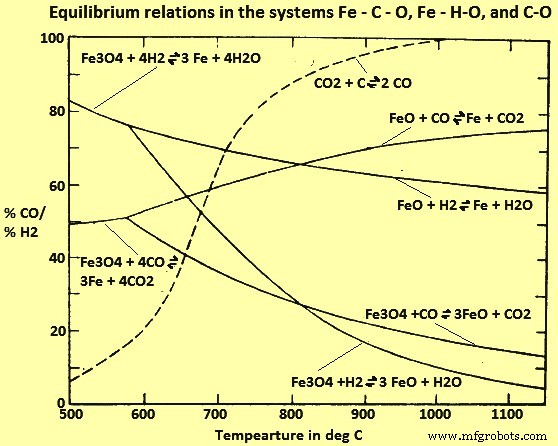

Сравнение восстановления CO и H2

Из исследований систем Fe-C-O и Fe-H-O (рис. 4) следует, что при температуре выше 815°C H2 является более эффективным восстановителем, чем CO (т. е. равновесные отношения H2/H2O ниже соответствующих соотношений CO /CO2), а при более низких температурах наоборот. Однако такое равновесие вряд ли достигается в промышленных печах, поскольку скорость восстановления становится очень медленной по мере приближения к равновесию. Когда условия явно отклоняются от равновесных, соответствующие скорости реакции восстановления Н2 и СО находятся в порядке, обратном тому, который обычно ожидается при рассмотрении равновесия. Таким образом, H2 на самом деле является более эффективным восстановителем для неравновесного процесса, который предназначен для работы при температурах ниже 815 ° C, а CO более эффективен при более высоких температурах.

Рис. 4. Равновесные отношения в системах Fe-CO, Fe-H-O и CO

Исследования влияния газового состава смеси СО и Н2 при различных температурах показали, что с увеличением содержания Н2 в восстановительной газовой смеси скорость реакции возрастает. Было обнаружено, что эта связь явно нелинейна.

Восстановление оксидов Fe до металлического Fe с помощью H2 является эндотермическим, и для поддержания требуемой температуры необходим внешний источник тепла. Соответствующая реакция с CO является экзотермической, и в надлежащим образом контролируемых условиях реакция является термически самоподдерживающейся. Фактически может потребоваться разбавление СО водородом или другим теплопоглощающим газом, чтобы избежать перегрева заряда. Некоторые процессы были разработаны с учетом преимущества теплового баланса CO-H2 и использования смесей этих газов для увеличения степени восстановления, получаемого при нагревании руды, от температуры окружающей среды до максимальной температуры реакции около 1100°C.

На рис. 4 показано, что для всех температур в диапазоне, в котором газовое восстановление экономически возможно, равновесные газовые смеси содержат не менее 60 % СО и/или Н2. Когда равновесие не достигается, концентрации непрореагировавших этих газов еще выше, и большая их часть без изменений проходит через восстановительную печь. Если процесс должен быть экономичным, то необходимо использовать газ, который остается после восстановления вюстита до металлического железа, для восстановления высших оксидов железа до вюстита и/или для регенерации газовой смеси и удаление газообразных продуктов реакции.

Реакция газ-твердое тело и реакция твердое-твердое тело

Реакции газ-твердое тело играют большую роль в технологии и охватывают очень широкую область, включая извлечение металлов из их руд (восстановление оксида железа и др.). Общей чертой всех систем реакции газ-твердое является то, что весь процесс может включать несколько промежуточных стадий. Обычно эти промежуточные стадии включают (i) газовую диффузию (массоперенос) реагентов и продуктов из объема газовой фазы к внешней поверхности реагирующей твердой частицы, (ii) диффузию газообразных реагентов или газообразных продуктов через поры твердый продукт реакции или через поры частично прореагировавшего твердого вещества, (iii) адсорбция газообразных реагентов и десорбция продуктов реакции с твердых поверхностей и (iv) реальная химическая реакция между адсорбированным газом и твердым телом.

В области реакций газ-твердое тело существует несколько других явлений, которые могут повлиять на ход реакции и работу печи, в которой осуществляются реакции газ-твердое тело. Эти другие явления включают теплообмен, изменения в структуре твердого тела (например, спекание), которые сопровождают реакцию, и поток газов и твердых веществ через печь, в которой происходят реакции газ-твердое тело. Скорость восстановления контролируется этими факторами в зависимости от используемого процесса.

Реакции между твердыми телами можно разделить на две основные группы, а именно (i) истинное твердое тело – твердые реакции, которые происходят в твердом состоянии между двумя частицами, находящимися в контакте друг с другом, или посредством миграции частиц в твердом состоянии (например, образование карбидов железа в результате реакции между оксидами Fe и C) и (ii) реакции между твердыми реагентами, которые происходят через газообразные промежуточные продукты (например, восстановление оксидов Fe углеродом при давлении 1 кг/кв.см).

Восстановление оксидов Fe твердым С также может быть настоящей реакцией твердое-твердое, если ее проводить при очень низких абсолютных давлениях. В ходе одного из исследований, проведенных по реакции смесей тонкоизмельченного графита (С) и гематитовой руды в вакууме 0,0005 мм рт. ст. (ртуть), было установлено, что при температуре до 900 град С реакция протекает очень медленно, и за 18 часов образовались только Fe3O4 и FeO, но не Fe. В ходе испытаний заметное превращение наблюдалось только при более высоких температурах. В ходе исследования был сделан вывод, что скорость реакции определяется диффузией ионов Fe внутри оксидной фазы. Вывод, сделанный в другом исследовании, заключался в том, что C диффундирует в оксид Fe, возможно, представляет только исторический интерес. Однако эти исследования показали, что скорость реакции отчетливо возрастает при увеличении давления газа над порошкообразной смесью. В опытах подобного типа, в которых поток N2 (азота) пропускали через смесь С и оксида Fe, наблюдалось заметное снижение скорости реакции при увеличении потока N2. Все эти исследования, проведенные в вакууме или под азотом, со скоростью восстановления аналогичных порошкообразных оксидов железа в СО или Н2, доказали, что прямая твердотельная реакция С и руды (которую иногда рассматривают как фактический механизм истинного прямого восстановления) не имеет значения для хода процесса восстановления в промышленной печи.

Пористая структура восстановленного железа

Испытания на восстанавливаемость нескольких природных руд показали, что пористость частиц железной руды является одним из наиболее важных факторов, контролирующих восстанавливаемость. Восстанавливаемость, выраженная как величина, обратная времени, необходимому для восстановления на 90 %, напрямую зависит от пористости. Относительная восстанавливаемость увеличивается с увеличением пористости, что определяется уравнением «Относительная восстанавливаемость =(пористость x 0,75) + 8,0».

Восстановление оксидов Fe всегда дает пористый продукт реакции. Природа оксида и условия восстановления влияют на структуру пор в восстановленном железе. Это связано с тем, что восстановление происходит от поверхности частицы внутрь. Объем, занимающий пространство, определяемое исходной поверхностью вюстита, уменьшается. Это может быть достигнуто только путем развития пористости. Изучение этой пористости с помощью сканирующей электронной микрофотографии показало, что в целом восстановление Н2 дает более тонкую структуру пор, чем структура, полученная восстановлением СО. Кроме того, из микрофотографий, полученных с помощью сканирующего электронного микроскопа, становится очевидным, что структура пор становится более грубой по мере постепенного увеличения температуры восстановления H2 от 600°C до 1200°C.

Начальная площадь поверхности пор оксида Fe влияет на площадь поверхности пор восстановленного железа, образованного газовым восстановлением. Уменьшение начальной площади поверхности пор оксида Fe уменьшает площадь поверхности пор восстановленного железа. Площадь поверхности пор железа, восстановленного из гематитовой руды в H2, измеренная методом БЭТ (Брунауэра-Эммета-Теллера), показала, что она уменьшается с повышением температуры восстановления.

Связь между температурой восстановления и средним критическим размером пор и наименьшим радиусом пор была получена из распределения пор по размерам. Было обнаружено, что размер пор медленно увеличивается при температуре восстановления до 900°С, но быстро увеличивается при дальнейшем повышении температуры. Эти результаты согласуются с наблюдением поверхности излома с помощью сканирующей электронной микроскопии, которая показала отчетливое укрупнение пористой структуры при температурах восстановления выше 900°C.

На площадь поверхности пор восстановленной гематитовой руды также влияет температура восстановления и состав газа. Площадь поверхности пор, полученная из гематита, восстановленного в газовой смеси CO/CO2, составляет примерно две трети от площади пор, полученной при восстановлении в газовых смесях H2/H2O. Это согласуется с более крупнопористой структурой восстановленного CO/CO2 железа, наблюдаемой под микроскопом.

Измерена диффузия газа в порах восстановленного железа. Диффузионный поток в пористой среде происходит посредством двух диффузионных процессов, а именно (i) диффузии Кнудсена, не зависящей от давления и пропорциональной T (температуре) в степени 1/2, и (ii) молекулярной диффузии, обратно пропорциональной давлению и пропорциональной T мощность 3/2.

Предполагается, что предельная идеальная структура имеет поры одинакового размера, которые взаимосвязаны и пересекаются друг с другом под углом 45 градусов.

Эффективный коэффициент диффузии изменяется для данной пористой среды в зависимости от температуры и давления и различен для разных пар бинарных газов. Структура пор становится более тонкой при снижении температуры восстановления.

Способы сокращения

Восстановление частиц природной железной руды или спеченных гематитовых окатышей приводит к образованию слоев продукта. Это известное явление было предметом многих исследований. В одном из недавних исследований восстановления спеченных гематитовых окатышей Н2 было замечено, что имеется типичный пример образования слоя в аншлифе частично восстановленного гематитового окатыша. Относительно гладкие границы между слоями обычно появляются при небольшом увеличении, хотя такой внешний вид может вводить в заблуждение.

Это указывает на то, что диффузии газа в слое вюстита достаточно для некоторого внутреннего восстановления перед продвижением границы раздела Fe/FeO. Зона внутреннего восстановления расширяется по мере (i) снижения температуры, (ii) повышения пористости и (iii) уменьшения размера частиц.

Влияние размера частиц на время, необходимое для достижения заданного процента восстановления, зависит от режима восстановления и, следовательно, от типа процесса регулирования скорости. Рассмотрение режимов восстановления пористых оксидов железа восстановлением в газовой среде показало три ограничивающих процесса, контролирующих скорость, а именно (i) равномерное внутреннее восстановление, (ii) ограничение смешанного контроля и (iii) диффузия в пористом слое Fe. Если уменьшение контролируется исключительно одним из них, то время уменьшения связано с диаметром частицы (сфероида) одним из трех способов, а именно (i) однородным внутренним уменьшением, т. е. время не зависит от диаметра, (ii) ограничение смешанного контроля и (iii) диффузия в пористом железе.

Процесс управления скоростью становится относительно простым только тогда, когда (i) имеет место равномерное внутреннее восстановление, следовательно, необходим малый размер частиц, или (ii) преобладает предельная регулировка скорости за счет диффузии газа в порах слоя железа, поскольку размер частиц большой. Также следует понимать, что может иметь место переход от одного ограничивающего процесса регулирования скорости к другому по мере развития восстановления в зависимости от температуры, состава газа, размера частиц и типа оксида. Восстановление оксидов железа также может проявлять необъяснимое и необычное поведение.

Скорость восстановления пористых частиц железной руды

Пористость и поровая структура руды оказывают заметное влияние на степень и равномерность внутреннего восстановления. В одном из исследований влияние размера частиц на скорость восстановления гематитовой руды для смеси 90 % СО и 10 % СО2, а также для Н2 при 1000 град С показало, что с увеличением размера частиц внутреннее восстановление ограничивается к внешним областям частиц, поэтому общая скорость восстановления уменьшается с увеличением размера частиц.

На ранних стадиях восстановления частиц пористого гематита происходит быстрое превращение в FeO с последующим внутренним восстановлением FeO до Fe. В предельном случае почти идеальной диффузии газа в порах оксида железа преобладает внутреннее восстановление, и скорость определяется в основном реакцией газ-твердое тело на стенках пор. Предполагается, что слой Fe толщиной в несколько атомов покрывает стенки пор FeO. Предполагается, что скорость восстановления контролируется одновременно быстрой диффузией O2 через покрытие слоя Fe на стенках пор и химической реакцией H2 или CO с O2 на поверхности этого очень тонкого слоя Fe.

Влияние размера частиц показывает, что скорость восстановления увеличивается с уменьшением размера частиц. Типичная микрофотография показывает, что способ восстановления варьируется от одного зерна к другому внутри частицы. Это связано с локальными различиями в пористости зерен оксида. Из-за различий в размерах пор и более быстрой диффузии газа в более крупных порах большая часть реакции происходит на стенках более крупных пор. То есть ожидается, что только часть общей площади поверхности пор будет использоваться для реакции. Скорость восстановления H2 при 800°C, достигаемая с различными типами частиц гематитовой руды, увеличивается нелинейно с увеличением площади поверхности пор образующегося Fe (или FeO). Эти результаты подтверждают тот факт, что чем больше площадь поверхности поры, тем меньшая доля общей стенки поры используется в реакции.

Скорость внутреннего восстановления газовых смесей H2-CO обычно представляет собой сумму двух отдельных скоростей восстановления H2 и CO. Как данные восстановления, так и наблюдаемое отложение C показывают, что при температуре ниже 1000°C газовые реакции, приводящие к образованию воды, газовое равновесие медленное.

Скорость восстановления железной руды (кусковой или окатышей)

Скорость восстановления кусковой руды или рудных окатышей имеет сложный характер в потоке восстановительного газа в уплотненном слое. Сложность заключается в том, что общая скорость восстановления контролируется несколькими последовательными реакционными процессами, такими как выделение тепла и массы. перенос через пограничный слой газовой пленки, реакции газ-твердое тело и диффузия газа в пористых слоях продукта. Путем математического анализа, подкрепленного компьютерными расчетами, были выведены многочисленные уравнения, описывающие скорость восстановления крупных оксидных частиц для различных режимов восстановления.

В нескольких экспериментах с отдельными окатышами или частицами железной руды теплопередача происходит относительно быстро, и при достаточно высоких скоростях газовых потоков сопротивление массопереносу газовой пленки достаточно мало, чтобы им можно было пренебречь. Следовательно, на скорость восстановления в первую очередь влияют две основные стадии реакции, а именно (i) реакции газ-оксид и (ii) диффузия газа в слоях пористого оксида и пористого продукта. Относительные эффекты этих скоростных процессов зависят от размера частиц, состава газа, температуры и режима восстановления, и они меняются по ходу восстановления.

Диффузия газа в пористом слое Fe

В одном из исследований были проведены эксперименты по однонаправленному восстановлению, чтобы продемонстрировать эффект газовой диффузии в порах слоев Fe. Образцы длинного цилиндра были приготовлены из крупных кусков кусковой гематитовой руды и помещены в плотно прилегающую никелевую трубку. После восстановления Н2 в течение необходимого времени образец разделялся по оси, полировался и определялась толщина слоя Fe. Результаты экспериментов показали, что при толщине восстановленного слоя Fe около 1 мм дальнейшее восстановление протекает по параболическому закону скорости, аналогичному результату управления поровой диффузией. Эти испытания показали, что по мере увеличения толщины пористого слоя Fe скорость восстановления в конечном итоге контролируется диффузией газа в порах слоя Fe.

Частичное внутреннее восстановление, предшествующее основному фронту продвижения слоя Fe, может привести к захвату некоторого количества FeO в восстановленном слое. Такая ситуация может привести к медленному удалению O2 на последних стадиях восстановления.

По мере снижения температуры восстановления структура пор становится намного тоньше, предположительно с множеством узких каналов и узких мест на соединенных капиллярах, когда преобладает диффузия Кнудсена, отсюда и низкие значения отношения эффективной молекулярной диффузии/эффективной средней диффузии Кнудсена. По мере того, как пористая структура становится более крупной с повышением температуры восстановления, что способствует легкому прохождению газа через поры, соотношение становится выше.

Влияние состава газа на время достижения степени восстановления 50 %, 75 %, 90 % и 95 % для обожженных окатышей гематитовой руды и окатышей магнетитовой руды, восстановленных при 900°C смесями H2-CO-CO2 (с соотношением CO/CO2 равный 9 для подавления осаждения сажи), заключается в том, что по мере замены Н2 на СО время изотермического восстановления для достижения заданного процента удаления О2 постепенно увеличивается примерно до 50 % СО, а при дальнейшем добавлении СО наблюдается заметное увеличение время сокращения. Время восстановления на 100 % (соотношение СО/СО2 равное 9), примерно в 10 раз больше, чем в Н2 при той же температуре. Коэффициент диффузии молекулярного газа в бинарной системе, такой как H2-H2O или CO-CO2, согласно кинетической теории газов, является инвариантом для системы и практически не зависит от состава газа. Однако в трехкомпонентных и многокомпонентных системах каждый компонент имеет разную диффузионную способность и зависит от состава газа. Кроме того, уравнение скорости для диффузионного потока сложное.

Восстановительное поведение окатышей гематитовой руды в смесях H2-CO показало картину, аналогичную той, которая наблюдается в H2 и CO, т. е. скорость восстановления выше примерно 50 % удаления O2 контролируется газовой диффузией в порах смеси Fe. слой.

Ограничение смешанного контроля в начальной частоте

На ранних стадиях восстановления скорость восстановления совместно контролируется (i) диффузией газа в порах FeO (диффузией твердого тела в FeO можно пренебречь) и (ii) реакцией на стенках пор FeO. . Это предполагает наличие тонкого пористого слоя Fe и быструю диффузию газа в нем. В зависимости от пористости FeO и коэффициента диффузии газа в нем происходит частичное внутреннее восстановление перед номинальной границей раздела Fe/FeO. Реакция H2 с пористым FeO обычно ограничивается устьями пор, близкими к номинальной границе раздела Fe/FeO.

Частичное внутреннее сокращение

В зависимости от состава газа, температуры, размера гранул и общего давления газа в течение определенного периода восстановления осуществляется смешанное регулирование скорости в рамках законов предельной скорости. Уравнение скорости обычно основано на предположении, что восстановление окатышей в газообразном состоянии контролируется совместно медленной противоточной диффузией газа через межчастичные поры окатышей и медленной химической реакцией газа с оксидом Fe на Интерфейс частиц оксид железа/железо.

Реакция конверсии водяного газа

Реакция конверсии водяного газа играет важную роль в процессах прямого восстановления, в которых риформированные углеводороды используются в качестве восстановителя при восстановлении оксидов железа. По общему мнению, исходя из различных скоростей восстановления железной руды СО и Н2 и заметного влияния, которое даже небольшие количества Н2, содержащегося в смеси СО/СО2, оказывают на скорость восстановления, Н2 является действительным восстановительным компонентом. в таких газовых смесях. Считается, что CO служит в основном для восстановления образующегося пара (H2O) до H2. Реакции:(i) H2 + FeO =H2O + Fe и (ii) H2O + CO =H2 + CO2.

Второй подпроцесс этой реакции известен как реакция конверсии водяного газа. Хорошо известно, что этот процесс нуждается в катализаторе. При восстановлении железной руды все продукты (Fe3O4, FeO и Fe) рассматриваются как возможные катализаторы. Из них особенно активен твердый Fe. Следовательно, процесс восстановления железной руды в смесях СО/СО2, содержащих Н2, при наличии металлического Fe следует понимать как последовательность реакций. Подреакция (i), собственно восстановление, происходит на поверхности оксида Fe, тогда как подреакция (ii), регенерация H2 реакцией водяного газа, происходит на поверхности Fe.

Пространственное разделение двух подреакций требует их соединения транспортным процессом, который должен происходить в виде газовой диффузии или поверхностной диффузии одним из участников реакции. Оптимальные условия возникают на трехфазной границе Fe/оксид Fe/газ.

Отек во время сокращения

Кажущийся объем железной руды или окатышей обычно увеличивается во время восстановления. Это называется отек. В целом можно наблюдать три типа поведения набухания. Они известны как (i) нормальное набухание, (ii) катастрофическое набухание, при котором происходит внезапное объемное расширение с превращением FeO в Fe, при этом Fe появляется в виде нитевидных наростов, известных как нитевидные нити волокнистого Fe, и (iii) взрывное расширение, типичное поведение материалов с высоким содержанием железа, содержащих небольшие количества щелочей. Этот последний вид поведения отличается от катастрофического набухания (хотя и не менее серьезного) тем, что основная часть расширения происходит до появления Fe в качестве продукта реакции.

Можно сказать, что ни кусковая руда, ни агломерат, как известно, ненормально или катастрофически набухают, в то время как некоторые типы окатышей делают это и вызывают эксплуатационные проблемы из-за снижения проницаемости шихты, поскольку аномально набухшие окатыши мягкие, губчатые и склонны к распаду. .

Удельные объемы различных оксидов Fe и Fe, указанные в литературе, составляют 0,272 см3 Fe2O3 на грамм Fe (при комнатной температуре), 0,270 см3 Fe3O4 на грамм Fe, 0,231 см3 FeO на грамм Fe (23,5 % O2). , и 0,128 см3 Fe на грамм Fe. Следовательно, ожидается, что объем будет уменьшаться на каждом этапе восстановления. Однако основная причина набухания железистых руд вызвана превращением гексагональной гематитовой руды в кубическую магнетитовую руду и возникающими в результате нарушениями решетки. Нарушения решетки вызывают образование пор, в результате чего наблюдается значительное увеличение кажущегося объема железистых руд при превращении гематита в магнетит.

В целом, при восстановлении газа с высоким содержанием CO распухание намного больше, чем в газе с высоким содержанием H2. Причина такого поведения заключается в том, что при осаждении С в газовых смесях, содержащих СО, происходит пыление металла. Однако трудно объяснить набухание, которое может происходить при восстановлении газовых смесей СО-СО2, когда нет осаждения С. Причина и следствие набухания или усадки, сопровождающие уменьшение, еще не решены.

Обычно в рудных окатышах присутствуют примеси двух типов. Это (i) примеси, препятствующие набуханию, и (ii) примеси, улучшающие набухание. Примером первых является кремнезем (SiO2), а для вторых - щелочи (K2O, Na2O). Замечено, что окатыши Fe2O3 хч, содержащие SiO2 до 5 %, не набухают при восстановлении в газовых смесях CO – CO2, а также в кислых окатышах необходимо некоторое количество SiO2 для поддержания прочности и предотвращения катастрофического набухания. Во втором случае видно, что небольшие добавки щелочей Na2CO3 или K2CO3 в диапазоне от 0,1 % до 1 % могут привести к катастрофическому набуханию в H2 или CO обычных рудных окатышей. Влияние щелочей становится более выраженным с увеличением отношения основности (CaO/SiO2) в окатышах. Побочный эффект можно предотвратить добавлением мелкозернистой кислой пустой породы для образования стабильных силикатов щелочных металлов.

Имеются некоторые противоречивые наблюдения о влиянии примесей в рудных окатышах (например, содержание извести). Добавление небольшого количества CaO (менее 0,1 %) к окатышам гематитовой руды вызывает значительное набухание во время восстановления, и это позволяет предположить, что CaO является причиной катастрофического набухания. С другой стороны, было замечено, что добавление около 1 % CaO к окатышам гематитовой руды подавляет набухание во время восстановления. Эти различия в наблюдаемом влиянии CaO на набухание могут быть связаны с наличием или отсутствием других примесей в железной руде, таких как щелочи.

Восстановление гематитовой руды на C

Реакция между гематитовой рудой и углеродом имеет фундаментальное значение при получении металлизированных рудных окатышей. Во многом новый интерес был вызван разработкой процесса во вращающихся печах, в котором твердый углерод используется в качестве восстановителя при производстве железа прямого восстановления (ЖПВ). Общепризнано, что восстановление оксида Fe с помощью C происходит через газообразные промежуточные продукты CO и CO2, за исключением очень высокого вакуума, где преобладающим механизмом является истинная реакция твердое тело-твердое.

Механизм реакции через газообразные промежуточные продукты, который имеет место при восстановлении гематитовой руды с помощью C, представляет собой реакции (i) C(s) + 0,5 O2 =CO(g), (ii) FexOy(s) + CO(g) =FexO (y-1) (т) + CO2(г) и (iii) CO2(г) + C(т) =2CO(г).

Первоначальное образование CO является важным этапом в общей скорости реакции. O2 захваченного воздуха вместе с газообразным O2, выделяющимся при диссоциации оксидов Fe, реагирует с C с образованием CO (первая реакция). Кроме того, некоторое количество СО может также образовываться в результате истинного прямого восстановления, происходящего в точках контакта между частицами оксидов углерода и железа. Полученный таким образом газообразный CO легко реагирует с частицами гематитовой руды (вторая реакция). Реакция Будуара, или реакция потери раствора между газообразным СО2 и частицами углерода, регенерирует газообразный СО (третья реакция) и, таким образом, имеет тенденцию восстанавливать восстановительный потенциал газовой фазы, содержащейся в порах образца. Окисление некоторых типов C в CO2 катализируется в присутствии некоторых металлов и их соединений. Увеличение скорости процесса наблюдалось при добавлении Li2O (оксида лития), а об ингибирующем эффекте сообщалось при добавлении FeS (сульфида железа). Было обнаружено, что металлическое железо является хорошим катализатором газификации графита (С). Из-за этой непредсказуемой каталитической реакции в смеси уравнения, полученные с помощью математического моделирования для описания общей скорости реакции, имеют ограниченную ценность и могут быть применимы только к тем системам, в которых реакции не катализируются.

При умеренно высоких температурах (например, 1000°С) скорости реакций оксида железа (при температуре выше 570°С и последовательности Fe2O3, Fe3O4, FeO, Fe) намного выше, чем скорость реакции Будуара. Другими словами, общий процесс становится ограниченным наличием газообразного CO в соответствии с реакцией Будуара. Таким образом, в установившемся режиме состав этой газовой фазы близко соответствует равновесному составу газовой фазы для FexOy/FexO(y-1).

Восстановление оксидов железа углеводородами

Углеводороды можно использовать двумя способами в качестве восстановителя для производства DRI. These are (i) direct use of hydro-carbons or a mixture of gas containing hydro-carbons, and (ii) use of the reformed hydrocarbon products (CO, H2), by reforming within the reduction reactor (it has been found that auto-catalytic reforming of some hydro-carbons within the reducing furnace provided an access of macro and micro porosity which leads to more extensive reduction and also which leads to the deletion of the capital cost of gas reformer and processing.

There are a few studies using directly hydrocarbons or a mixture of gas containing hydrocarbons as reductant for direct reduction of iron ores. Two important points emerge from these studies. The first is that the rate of reduction with hydrocarbons is slow and the production of a high quality of DRI is troublesome and uneconomical. The second point is that these studies have been done under isothermal conditions in a thermo-gravimeter with single particle or powder compact, thus the results are of only theoretical value.

Theoretical importance of investigations with hydrocarbons – The kinetics of ferric oxide reduction by pure methane (CH4) has been studied in the three temperature ranges of (i) low temperature (500 deg C to 600 deg C), (ii) medium temperature (650 deg C to 750 deg C) and (iii) high temperature (800 deg C to 950 deg C). At the low temperature, the reduction proceeds only from Fe2O3 to Fe3O4. A prolonged holding of the sample in a stream of CH4 has not led to any process extension beyond this stage. The rate became appreciable at 650 deg C. In special experiments after the Fe3O4 composition has been reached, the sample has been reduced further by H2 and CH4. It has been shown that CH4 reduction in the low temperature range beyond the Fe3O4 stage occurs only if a sufficient quantity of metallic Fe has been built up. In this case the reducing agent has not been CH4, but its decomposition product, H2. C formed by CH4 decomposition takes almost no part in the reduction and gets accumulated in the sample.

In the medium temperature range the conversion of Fe3O4 to FeO takes place but at low rates. A sharp rise in reduction rate is observed on going from 750 deg C to 800 deg C. The process becomes very sensitive to temperature changes beyond 800 deg C, and accelerated considerably in the high temperature range, when metallic Fe appeared in the sample. The appearance of metallic Fe at the FeO to Fe stage, at comparatively high temperatures indicates a decisive role of metallic Fe as a catalyst for reforming CH4 by the reduction products (CO2, and H2O). In the absence of a catalyst, the decomposition of CH4 and its reforming by the reduction products (CO2, H2O) do not occur to any substantial extent and no C accumulation in the sample has been observed. When the Fe catalyst is present, CH4 dissociation into the elements takes place only at very late stages of reduction, when there is insufficient CO2 and water vapour to convert all the CH4 diffused into the sample. C build-up in the sample starts from that stage.

In the 2-stage production of DRI with CH4, it has been found that the complete decomposition of CH4 in the presence of the Fe bearing material occurs at temperatures of 850 deg C to 900 deg C, which is 400 deg C to 450 deg C lower than on an inert surface (e.g. fire clay), while the reaction rate, conversely, has been 10 times higher. The products of the first stage are a sooty Fe containing 30 % to 50 % C and technically pure H2.

In the second stage, the product of the first stage (sooty Fe with highly dispersed C in the pores of DRI and on the surface of the Fe particles) has been used as an active reducing agent and mixed with mill scale or concentrate. The mixture has been reduced in the temperature range 1050 deg C to 1100 deg C with a make-up reducing agent of H2 reformed natural gas. The results of industrial trials has shown that the use of sooty Fe instead of soot, petroleum coke and the other known carbonaceous reducing agents considerably intensified the Fe-oxide reduction process. As is well known, the direct reduction of Fe oxides with C is directly related to the rate of reaction between the C and CO2. The sooty Fe can have intensified the rate of Boudouard reaction.

The isothermal reduction of hematite ore pellets (with 10 % to 15 % porosity) in a thermo-balance with a mixture of CH4-H2 (containing 4.5 % CH4) within the temperature range 700 deg C to 1000 deg C has shown that the reduction is chemical – controlled initially and diffusion – controlled in the later stages. It has been shown that reduction in pure H2 is faster than in the CH4- H2 mixture. This difference is attributed to C deposition in the outer reduced layers of the pellet, causing resistance to gas diffusion when the reducing gas contained CH4. It has been shown that the excess residual C can be removed from the reduced iron at lower temperature by its hydrogenation.

In another study, it has also been demonstrated that it is possible to hydrogenate residual C in direct reduced products to CH4. The C formed as a result of the reduction of Fe oxide in a mixture of CH4 and H2 (containing 20 % CH4) reacted with steam (H2O) according to the water gas reaction to regenerate H2 and produce CO.

Pure ferric oxide briquettes were reduced at temperatures ranging from 800 deg C to 1050 deg C, in gas mixtures containing H2, CO, CH4, N2 and CO2, which has been obtained by partial oxidation of natural gas with air. The CH4 content of the reformed gas mixture was between 13 % and 16 %. The overall reduction rate again has been controlled initially by chemical reaction and the gaseous diffusion has been applicable during the latter stages. It has been shown that the hematite ore briquettes have swelled and considerable porosity has been was developed during reduction. The solid-state diffusion rates increased more rapidly with temperature than it did by interfacial or gaseous diffusion reaction rates. The reduction of porous (30 % porosity) Fe ore in CH4 has indicated that the reaction proceeded stepwise from Fe2O3 to Fe3O4, FeO and Fe. The Fe catalyzed the CH4 cracking reaction. Optimum conditions for CH4 utilization occurred at around 1000 deg C.

The above findings are not consistent with the earlier studies on the understanding of high-grade porous (around 30 %) or dense hematite ore reduction kinetics, which had shown that the rate of reduction can be considered to fall between 3 limiting cases, namely (i) uniform internal reduction, (ii) limiting mixed control, and (iii) diffusion in porous iron layer, respectively with the rate of reduction corresponding to, (i) chemical control, (ii) the overall chemical control and diffusion control, and (iii) diffusion control. The overall rate of reduction is not controlled by only one of these rate controlling mechanisms and can be changed from one limiting case to another during the course of reduction.

In one of the studies it has been found that the most important factors controlling the extent of reduction are (i) the temperature, (ii) the composition of gas, presence of unreacted hydrocarbons in the reducing gas, the ratio of H2/C in it, and reducing capacity, (iii) the ore particle size, and (iv) the residence time for reduction.

Reduction of Fe oxides with the products of CH4 reformed with H, O within the reduction furnace – In early 1981 a commercial process has been introduced, using gaseous mixtures containing upto around 30 % by volume of CH4 (e.g. coke oven gas), for the direct gaseous reduction of Fe ore in a counter current moving bed shaft furnace. The furnace contained a reduction zone, a cooling zone, and an intermediate reforming zone. A hot mixture of coke oven gas and steam has been fed to the intermediate zone and reduced Fe ore therein catalyzed the reforming of the CH4 to CO and H2. The reformed gas flows upward into the reduction zone for the reduction of Fe ore.

Производственный процесс

- Процесс производства вольфрамово-никелевого сплава железа

- Введение в прямое лазерное спекание металлов

- Железо прямого восстановления и процессы его производства

- Процесс спекания железной руды

- Процесс Finex для производства жидкого чугуна

- ITmk 3 Процесс изготовления железных самородков

- Процесс производства чугуна HIsmelt

- Преимущества поставщиков чугунного литья в качестве производственного процесса

- Различные методы производства стали

- Понимание процесса плавки железной руды