Каменноугольная смола и процессы ее дистилляции

Кольцевая смола и процессы ее перегонки

Каменноугольная смола, также известная как сырая смола, представляет собой побочный продукт, образующийся при высокотемпературной карбонизации коксующегося угля для производства металлургического кокса в коксовых печах. Это черная, вязкая, иногда полутвердая жидкость со специфическим запахом, которая конденсируется вместе с водным «газовым раствором» (аммиачным раствором) при охлаждении летучих продуктов коксования коксующегося угля. Он имеет кислую природу и не растворяется в воде. Он состоит в основном из сложной смеси ароматических углеводородов с конденсированным кольцом. Он может содержать фенольные соединения, ароматические основания азота (N2) и их алкильные производные, а также парафиновые и олефиновые углеводороды.

В процессе коксования угля составляющие смолы выходят из коксовых печей в виде паров с небольшим количеством твердого свободного углерода (С) в чрезвычайно мелкодисперсном состоянии. Смола осаждается в гидромагистралях, конденсаторах, скрубберах и т. д. в жидком состоянии одновременно с образованием аммиачного раствора. Смола, образующаяся в гидравлической магистрали, конечно, беднее более летучими продуктами, чем смола, образующаяся в конденсаторах и скрубберах, и, следовательно, намного гуще последних.

Обычный выход каменноугольной смолы в процессе коксования угля составляет около 4 %. Удельный вес каменноугольной смолы обычно находится в диапазоне от 1,12 до 1,20, но в исключительных случаях он может достигать 1,25. Это зависит от температуры карбонизации. Смолы с более низким удельным весом обычно получают при использовании низких температур карбонизации. Аналогично влияет вязкость гудрона. Более тяжелые смолы содержат меньше бензола, чем более легкие, и больше связанного углерода. Природа сырья и температура карбонизации влияют на химический состав, а значит, и на качество гудрона.

Каменноугольная смола содержит более 348 видов химических соединений, которые очень ценны. Это ароматические соединения (бензол, толуол, ксилол, нафталин, антрацен и др.), фенольные соединения (фенол, крезол, ксиленол, катекол, резорцин и др.), гетероциклические соединения азота (пиридин, хинолин, изохинолин, индол, и т. д.), и гетероциклическое соединение кислорода (дибензофуран и т. д.), которые все использовались в качестве сырья или промежуточных материалов в различных химических отраслях промышленности (в качестве антиоксиданта, антисептика, смолы, смягчающего ингредиента в пластмассовой промышленности, краски, духи, лекарства и т. д.).

Что касается влияния температуры карбонизации на состав смол, то установлено, что те, которые получены при низких температурах, дают при перегонке, помимо фенолов ряда карболовой кислоты, фенолы другого ряда, менее кислые по поведению и вероятно, типа креозола и гваякола. Также наблюдается меньший выход нафталина и бензольных углеводородов и большой процент углеводородов парафинового и олефинового ряда. Вместо того, чтобы большая часть N2 встречалась в форме пиридиновых оснований, она появляется в форме анилина и его гомологов. Количество свободного C также невелико. С другой стороны, высокотемпературные гудроны, т. е. получаемые при высоких теплотах карбонизации угля, дают при перегонке только следы парафиновых углеводородов, причем преобладают углеводороды бензольного, нафталинового и антраценового ряда. N2 встречается в основном в форме пиридиновых оснований, а фенолы состоят в основном из карболовой кислоты и ее гомологов. Процент свободного C обычно высок.

Каменноугольная смола, которая обычно перегоняется при атмосферном давлении, кипит при температуре около 400°С и содержит в основном ароматические углеводороды. К ним относятся (в порядке перегонной фракции):(i) бензол, толуол и изомеры ксилола, три- и тетраметилбензолы, инден, гидринден (индан) и кумарон, (ii) полярные соединения, включая смоляные кислоты (фенол и крезолы) и смолистые основания (пиридин, пиколины (метил-пиридины) и лутидины (ди-метил-пиридины), (iii) нафталин, загрязненный небольшими, но значительными количествами тионафтена, индена и других соединений, (iv) метил- изомеры нафталина, (v) бифенил, аценафтен и флуорен, (vi) антрацен и фенантрен и (vii) пирен и флуорантен.

Деготь также механически удерживает некоторое количество воды (в среднем около 4 %), что крайне неприятно в процессе перегонки, так как приводит к «бугоркам» и, следовательно, требует предварительного удаления путем длительного отстаивания в сепараторах (декантерах). ), предпочтительно при несколько более высокой температуре, что делает смолу более текучей. Вода, которая поднимается наверх, удаляется обычным образом.

Обезвоживание каменноугольной смолы

Одной из самых больших трудностей, возникающих при перегонке смолы, является удаление воды, которая присутствует в различных пропорциях. Смолу обычно осаждают в больших резервуарах, со дна которых она перекачивается на установку дистилляции смолы. Таким образом, содержание воды в нем снижается до уровня ниже 5 %. Некоторые гудроны даже частично не могут быть освобождены от воды таким способом, так как образуется эмульсия, и даже после длительного отстаивания разделения не происходит. Эти смолы с высоким содержанием воды обычно содержат большой процент свободного углерода, и трудность, с которой сталкивается любая отдельная смола при отделении воды простым отстаиванием, может быть почти принята за меру содержания в ней свободного углерода. Стоимость дистилляции воды обычно очень высока.

Дегидратацию смолы также можно проводить механическими средствами, но механическое разделение не имеет большого значения, за исключением случаев, когда необходимо обрабатывать небольшие количества. Центрифугирование также можно использовать для разделения смолы и щелока, а разница в удельном весе делает этот процесс очень осуществимым. Смесь подается в машину при температуре около 50°С, и более тяжелая смола быстро уходит на периферию машины, а раствор остается внутри. Две жидкости отводятся по трубам, вставленным в вращающуюся массу на подходящей глубине. Дегидратированный таким образом деготь содержит менее 1 % воды. Этот метод может быть очень эффективно использован со смесями эмульгированных водных смол.

Химические методы разделения были опробованы, но ни один из них не имеет практического значения. В одном из таких методов водянистая смола обрабатывается хромовой и серной кислотами, когда выделяющееся при окислении тепло отгоняется без вспенивания воды и лигроина.

Общепринятой практикой является нагревание водной смолы либо острым паром, либо паровыми змеевиками, либо огнем. Острый пар в прошлом довольно широко использовался для первичной перегонки смолы, но в настоящее время применяется редко. В этих случаях, конечно, используется перегретый пар, и вместе с водой отгоняется часть наиболее летучей нафты, оставляя густую смолу, пригодную для дорожных работ, лака, рубероида и т. д.

План, обычно применяемый в более раннем методе дистилляции смолы для отделения воды, состоит в том, чтобы загрузить дистиллятор до заданной высоты и нагреть содержимое почти до 100°С, когда вода начнет кипеть. На этом этапе обжиг прекращают и, при необходимости, дают жидкости на короткое время отстояться. Выяснено, что теперь почти вся вода отделилась, образовав слой над смолой. Небольшой кран установлен сбоку перегонного куба на нужной высоте, чтобы можно было слить большую часть воды. Лучшие результаты получаются, если поворотная труба снабжена подъемным и опускающим стержнем, соединенным с ней и выступающим из верхней части дистиллятора через сальник. Таким образом, большая часть воды может быть отделена, так что количество, необходимое для дистилляции, будет небольшим.

Процесс дистилляции

Процесс фракционной перегонки используется для перегонки каменноугольной смолы. Фракционная перегонка смолы относится к процессу, при котором компоненты в химической смеси разделяются за счет разницы их температур кипения. Перегонку каменноугольной смолы проводят в основном с получением бензолов, нафты, креозотов, нафталина, антрацена, карболовой и крезиловой кислот, пиридина и пека.

Цель дистилляции смолы состоит в том, чтобы (i) обезвоживать смолу в колонне обезвоживания, (ii) удалять пек из обезвоженной смолы в колонне для пека и (iii) отделять масла смолы в ректификационной колонне. Поскольку качество каменноугольной смолы зависит от процесса коксования угля и поскольку в каменноугольной смоле содержится большое количество химических соединений, конструкция и состав установки для дистилляции смолы варьируются в зависимости от типа смолы и соединений, которые требуются для быть дистиллированным. Следовательно, два завода по перегонке смолы очень редко бывают абсолютно одинаковыми.

Различные фракции каменноугольной смолы можно получить путем перегонки. Процесс дистилляции дает множество ценных химических продуктов. Остаток перегонки представляет собой каменноугольный пек, который далее перерабатывается в каменноугольный пек с заданными химическими и физическими свойствами. Основной целью процесса перегонки каменноугольной смолы является получение ряда продуктов смоляной кислоты из сырой смолы.

Количество фракций, размер фракций и т. д., которые должны быть удалены при перегонке смолы, зависит от очень многих факторов. Качество смолы играет большую роль. Кроме того, важным фактором является тип растения, доступного для дистилляции. Рыночная стоимость продуктов также важна.

Обычно для их экстракции используют разность температур кипения разных фракций. Когда смола нагревается для извлечения различных компонентов смолы, происходящие экстракции описаны ниже.

Обычно первая экстрагируемая фракция содержит аммиачный раствор и нафту, представляющую собой смесь бензола, толуола, ксилолов и пиридина. Диапазон температур кипения составляет от 80°С до примерно 140°С, а диапазон удельного веса составляет от 0,87 до 0,95. Количество воды зависит от количества исходной смолы и от того, была ли она частично удалена перед перегонкой. Он легко отделяется от нафты, отводится снизу и направляется прямо на завод по производству аммиака.

При отделении первой фракции требуется большая осторожность, так как пенообразование очень распространено, особенно в смоле с высоким содержанием свободного углерода. Момент, когда эта опасность миновала, можно легко заметить по шуму, который слышен внутри перегонного куба, известному как «погремушки». Когда почти вся вода испаряется, шарики воды конденсируются на внутренней стороне верхней части перегонного куба и время от времени падают обратно в горячую жидкость внизу, чтобы немедленно снова превратиться в пар с почти взрывной силой, сопровождающейся дребезжащим звуком. /Р>

Вторая фракция известна как легкая нефтяная фракция, температура кипения которой составляет примерно от 140°С до 200°С. Она имеет диапазон удельного веса примерно от 0,95 до 1. Она содержит высшие углеводороды бензольного ряда, такие как мезитилен, кумолы, некоторые нафталин, а также фенол и высшие гомологи пиридина. На многих дистилляционных установках эту фракцию не разделяют, а удаляют смесь первой и второй фракций вместе.

Третья фракция собирается исключительно для получения фенола в как можно более концентрированном состоянии и поэтому называется фракцией карболового масла или среднего масла. Он кипит при температуре от 200°С до 240°С, имеет удельный вес от 1 до 1,025 и содержит фенол, крезолы и высшие гидроксильные кислоты, много нафталиновых и креозотовых углеводородов. При перегонке этой фракции необходимо следить за тем, чтобы вода в конденсаторе была достаточно горячей, чтобы в змеевиках не происходила кристаллизация нафталина. Холодную воду отключают в середине второй фракции, а если охлаждающая вода недостаточно быстро прогревается, пар направляют в конденсатор.

Эта фракция карболового масла не отделяется, когда смола содержит слишком малое количество. Иногда оказывается более экономичным повторно перегонять креозотовую фракцию.

Четвертая фракция известна как фракция креозотового масла. Это самая крупная из всех фракций, содержащая нафталин и тяжелые масла, представляющие собой ароматические углеводороды с высоким содержанием С и водорода (Н2), а также крезолы и другие гомологи фенола. Температура кипения находится в диапазоне от 240°C до 280°C, а удельный вес - в диапазоне от 1,025 до 1,065.

Пятая фракция отличается характерным цветом и поэтому называется фракцией зеленого масла, желтого масла или антраценового масла. Его удельный вес составляет от 1,065 до 1,1, а температура кипения колеблется от 280°С и выше до конца перегонки. Он содержит еще высшие ароматические углеводороды, антрацен, фенантрен, а также карбазол и др.

Были предприняты многочисленные попытки значительно увеличить количество фракций, отделяемых от смолы, с целью лучшей изоляции продуктов. Все это не удалось, так как полученные дистилляты не чище, так как образуется много сложных азеотропных смесей. Опять же, ничего не сохраняется, так как многие фракции приходится снова смешивать для обработки в последующих процессах.

Завод по перегонке смолы

Как указывалось ранее, конструкция и состав установки для дистилляции смолы зависят от типа перегоняемой смолы и соединений, которые необходимо экстрагировать. Следовательно, конструкция и состав завода по перегонке смолы различаются от места к месту. Ниже описан типичный современный завод по перегонке смолы.

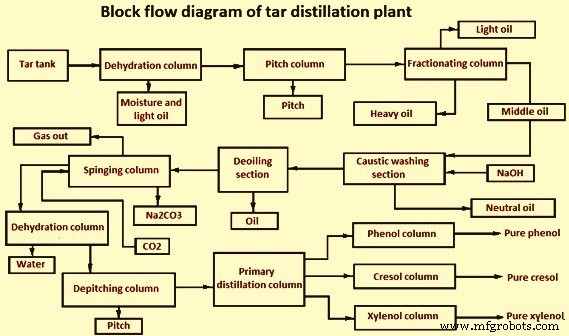

Он состоит из различных секций, а именно (i) секции дистилляции смолы, (ii) секции промывки щелочью, (iii) секции обезжиривания, (iv) секции пружинения и (v) секции повторного литья. Блок-схема этой установки для дистилляции гудрона представлена на рис. 1.

Рис. 1. Блок-схема типичного завода по перегонке смолы

Неочищенная смола, хранящаяся при повышенной температуре в резервуаре для хранения, пропускается через фильтр неочищенной смолы и смешивается с каустической содой (NaOH), перекачиваемой из емкости с щелочью дозирующим насосом. Смесь перекачивается через теплообменник паров смолы и паровой подогреватель в нижнюю часть колонны осушки. В колонне сырая смола контактирует с относительно большим потоком горячей обезвоженной смолы. Азеотропная смесь воды и масла испаряется, поднимается вверх колонны и конденсируется в конденсаторе легкого масла. Часть азеотропной легкой нефти направляют обратно в колонну в виде флегмы, а оставшуюся часть направляют в колонну азеотропной дистилляции. Нижняя фракция колонны-дегидратора с высокой скоростью прокачивается через трубчатый экономайзер и нагревается. Эта нижняя фракция представляет собой обезвоженную смолу, часть которой возвращается в нижнюю часть колонны.

В пековой колонне обезвоженная смола смешивается с относительно большим потоком горячего циркулирующего пека. Более летучие масла в смоле испаряются и поднимаются вверх через колонну. Отпарный поток вводят в колонну для запуска операции. Неочищенный пек откачивается из нижней части колонны насосом для циркуляции пека и нагревается трубчатым нагревателем. Часть этого пека подается в верхнюю часть колонны для контактирования с обезвоженным гудроном.

Летучие части вместе с отпарным паром извлекаются из пековой колонны и разделяются на легкую нефть и водную фракцию, среднюю нефтяную фракцию и тяжелую нефтяную фракцию. Легкая нефть и водная фракция объединяются с тем же потоком из верхнего погона колонны осушки и направляются в конденсатор легкой нефти, а затем в декантер. Промежуточное масло самотеком проходит через промежуточный маслоохладитель либо в промежуточный масляный буферный бак, либо непосредственно в смесительный сосуд в секции промывки щелочью. Промежуточное масло может быть перенесено из буферного резервуара в секцию щелочи в соответствии с требованиями.

Средняя нефть из секции перегонки гудрона противоточно контактирует с потоком 10 % раствора NaOH. Система состоит из трех смесительных сосудов и трех сепараторов, расположенных попеременно. Промежуточная нефть, очищенная от смолистых кислот, течет самотеком из верхней части сепараторов в промежуточный резервуар. Щелочной раствор, который в основном представляет собой раствор фенолята натрия, после контакта с нефтью стекает самотеком со дна сепаратора в резервуар для фенолята.

Раствор фенолята натрия содержит небольшое количество среднего масла, которое необходимо удалить для получения смоляных кислот хорошего качества. Раствор фенолята натрия в буферном резервуаре перекачивается через верхний обменник в верхнюю часть колонны отпарки фенолята натрия. В нижнюю часть колонны вводят отпарной пар, который отделяет среднее масло от раствора фенолята натрия. Верхний пар нагревает поступающий раствор фенолята натрия и охлаждает его. Чистый раствор фенолята натрия извлекается из нижней части отпарной колонны и направляется в пружинную секцию через охладитель.

Целью секции пружинения является извлечение смоляных кислот из раствора фенолята натрия путем пружинения газом, богатым двуокисью углерода (CO2), в серии из двух насадочных колонн в противотоке. Газ пропускают восходящим потоком через нисходящий раствор фенолята натрия в первой колонне, где образуется карбонат натрия (Na2CO3). Нижняя часть первой колонны вводится в верхнюю часть второй колонны, где поток снова контактирует с счетчиком CO2 в настоящее время. Раствор Na2CO3 направляется в сепаратор из нижней части колонны. Неочищенная дегтярная кислота собирается и хранится в буферном резервуаре для дегтярной кислоты. Обогащенный CO2 газ непрерывно барботируется через буферный резервуар сырой смоляной кислоты для снижения содержания щелочи и воды в смоляных кислотах.

В секции повторного литья раствор Na2CO3 из секции пружины концентрируется с помощью негашеной извести для получения NaOH.

Извлечение смоляных кислот

Неочищенные влажные смоляные кислоты, извлеченные из родника, содержат небольшое количество воды и смолы. Он перекачивается в верхнюю часть дегидратационной колонны, которая работает под вакуумом, поддерживаемым эжекторной системой. Азеотропная смесь воды и фенола отделяется от смолистых кислот и удаляется в виде верхнего пара. Сухие смоляные кислоты, полученные в виде кубового продукта, направляют в дистиллятор, работающий в условиях высокого вакуума. Неочищенные смоляные кислоты испаряются и конденсируются в конденсаторе. Дегтярные кислоты направляются в буферный резервуар, который оснащен паровым змеевиком для предотвращения затвердевания смоляных кислот. Фенольный пек собирается на дне перегонного куба, смешивается с тяжелой нефтью и направляется в резервуар для хранения, снабженный паровой рубашкой для поддержания пека в свободнотекучем состоянии. Неочищенные дегтярные кислоты из резервуара перекачиваются в установку первичной перегонки, работающую в условиях высокого вакуума. Во время дистилляции сырые смоляные кислоты разделяются на три фракции, а именно (i) сырой фенол в качестве верхнего продукта, (ii) сырой крезол в качестве бокового потока и (iii) сырые ксиленолы/высококипящие смоляные кислоты (HBTA) в качестве кубового продукта.

Неочищенный фенол, собранный в резервуаре из этой колонны, перекачивается в вакуумную колонну после нагревания в аппарате. Чистый фенол собирается в верхнем конденсаторе. Часть его направляется в колонну в виде флегмы. Другая часть перекачивается в накопительный бак. Остаток из этой колонны смешивают с сырым крезолом в хранилище.

Неочищенный крезол из резервуара для хранения перекачивается из резервуара для хранения в дистиллятор для предварительного нагрева, а затем подвергается вакуумной перегонке в колонне. Верхним продуктом этой колонны является фенол, который направляется в резервуар для хранения неочищенного фенола. Первая побочная фракция представляет собой о-крезол, следующая представляет собой смесь м- и п-крезола, а нижний продукт представляет собой смесь сырого ксиленола/ГБТА, которую направляют в резервуар для хранения ксиленола/ГБТА.

Для извлечения ксиленолового продукта и ГБТА проводят еще одну вакуумную перегонку периодического действия. Неочищенные ксиленолы перекачиваются из резервуара для хранения в аппарат предварительного нагрева и направляются в дистилляционные колонны высокого вакуума. Перегоняют четыре фракции, для чего требуются три различных расположения колонн. Первая фракция представляет собой смесь м- и п-крезола, вторая фракция представляет собой смесь ксиленолов, третья фракция представляет собой смесь ксиленолов и смеси ГБТА, а четвертая и последняя фракция или остаток представляет собой ГБТА.

Производственный процесс

- Доменный шлак и его роль в работе печи

- Что такое эпоксидная смола на основе каменноугольной смолы?

- Процессы и методы обработки

- Станки с ЧПУ и их преимущества в промышленном машиностроении

- Мельничный станок и его различные подкатегории

- Различные типы процессов газовой сварки и их применение

- Понимание дуговой сварки шпилек и ее методов

- Принцип работы прокатки и ее процессы

- Традиционные и нетрадиционные виды обработки

- Понимание шасси автомобиля и его важность