Доломит – его обработка и применение в черной металлургии

Доломит – его обработка и применение в черной металлургии

Доломит представляет собой безводный карбонатный минерал. Это двойной карбонат кальция и магния (CaCO3.MgCO3). Это один из важных сырьевых материалов, используемых в производстве железа и стали.

Теоретически доломит содержит 54,35 % CaCO3 и 45,65 % MgCO3 или 30,41 % CaO, 21,86 % MgO и 47,73 % CO2. Однако в природе доломит не встречается в такой точной пропорции. Следовательно, горная порода, содержащая от 40 % до 45 % MgCO3, обычно называется доломитом.

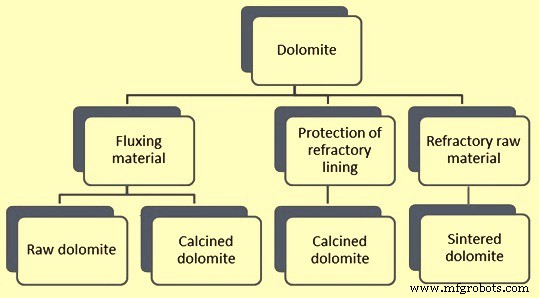

Основное применение доломита в черной металлургии:(i) в качестве флюса (ii) для защиты огнеупорной футеровки и (iii) в качестве огнеупорного сырья. Доломит в черной металлургии обычно используется в трех формах. Это (i) необработанный доломит, который также является природной формой доломита, (ii) кальцинированный доломит и (iii) спеченный доломит. Когда доломит используется в качестве флюса, он используется либо в виде необработанного доломита, либо в виде кальцинированного доломита. Когда доломит используется для защиты огнеупоров, он используется в кальцинированной форме, а когда доломит используется в качестве огнеупорного сырья, он используется в виде спеченного доломита. Использование и форма доломита в черной металлургии показаны на рис. 1.

Рис. 1. Использование и форма доломита в черной металлургии

Переработка доломита

Доломит после добычи должен пройти несколько обработок, прежде чем его можно будет использовать в различных процессах. Основными процессами производства доломита являются (i) добыча сырого доломита, (ii) подготовка добытого доломита к его использованию путем дробления и сортировки, (iii) прокаливание сырого доломита, (iv) дальнейшая обработка прокаленного доломита путем гидратации до производство гидратированного доломита, если это необходимо для использования, (v) спекание доломита для его использования в качестве огнеупорного материала и (vi) различные операции по транспортировке, хранению и обработке. Все эти процессы могут не обязательно присутствовать на каждом заводе.

В основном три типа доломитовых продуктов используются в процессах производства чугуна и стали. Это (i) продукты из сырого доломита, (ii) продукты из кальцинированного доломита и (iii) продукты из спеченного доломита. Переработка доломита для этих продуктов описана ниже.

Первый процесс происходит на доломитовых рудниках, где добытая руда подвергается дроблению и просеиванию для разделения фракций руды разного размера. На металлургическом комбинате местами идет дальнейшая переработка необработанного доломита. Примером может служить аглофабрика, где необработанный доломит измельчается в молотковых мельницах до размера – 3 мм (обычно в диапазоне от 85 % до 90 %).

Прокаливание доломита представляет собой процесс термической обработки для проведения термического разложения сырого доломита и удаления из его состава LOI (потери при прокаливании) или двуокиси углерода (CO2). Процесс прокаливания является эндотермической реакцией и осуществляется в твердом состоянии. Высококачественный доломит обычно содержит от 40 % до 43 % MgCO3 и от 57 % до 60 % CaCO3. Для производства одной тонны обожженного доломита требуется около 2 тонн необработанного доломита. Поскольку во время прокаливания из сырого доломита удаляется CO2, прокаленный доломит (i) является пористым, (ii) имеет большую площадь поверхности, (iii) обладает высокой реакционной способностью и (iv) гигроскопичен.

При нагревании необработанного доломита карбонаты, присутствующие в доломите, разлагаются в соответствии со следующим уравнением.

CaCO3.MgCO3 + около 725 ккал тепла =CaO.MgO +2 CO2

Обжиг необработанного доломита представляет собой простой одностадийный процесс обжига, который осуществляется в шахтной печи или во вращающейся печи. Необработанный доломит загружают в печь и, проходя через печь, разлагают или прокаливают в два этапа. На первом этапе CO2 начинает выделяться из компонента MgCO3 доломита, а на втором этапе CO2 начинает выделяться из компонента CaCO3 доломита. Температура разложения зависит от парциального давления CO2, присутствующего в технологической атмосфере.

Разложение доломита происходит в две стадии. Первая стадия начинается примерно при 550°С, когда начинается разложение MgCO3, а вторая стадия происходит примерно при 810°С, когда начинается разложение CaCO3. Две стадии процесса прокаливания представлены следующими уравнениями.

1 этап – CaCO3.MgCO3 =CaCO3. MgO + CO2 (в диапазоне температур от 550°С до 700°С)

2 стадия – CaCO3.MgO =CaO.MgO + CO2 (в интервале температур от 810 град С до 900 град С)

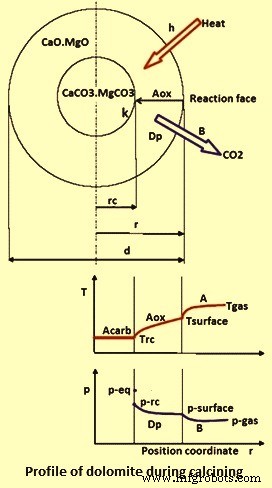

Процесс прокаливания можно объяснить с помощью частично разложившегося куска доломита, профили парциального давления и температуры CO2 которого показаны на рис. 2. Образец представляет собой плотное карбонатное ядро, окруженное пористым слоем. В обжиговой печи при температуре Tgas тепло передается за счет излучения и конвекции (обозначается буквой «h») к поверхности твердого тела при температуре Tsurface. За счет теплопроводности (А) тепло проникает через оксидный слой и достигает фронта реакции, где температура равна Trc. Поскольку энтальпия реакции во много раз превышает внутреннюю энергию, теплота, поступающая дальше в ядро, во время реакции пренебрежимо мала. Поэтому температура ядра лишь немного ниже температуры фронта. После подачи тепла возникает константа химической реакции (k), движущей силой которой является отклонение парциального давления CO2 от равновесия (p-eq – p-f). Высвобожденный CO2 диффундирует (Dp) через слой пористого оксида на поверхность и, наконец, проходит путем конвекции (B) в окружающую среду, где существует p-поверхность парциального давления CO2. На химические и физические свойства кальцинированного доломита влияет кальцинирование, которое, в свою очередь, зависит от проводимости, коэффициента массопереноса и диффузионной способности слоя кальцинированного доломита.

Рис. 2. Профиль образца доломита во время обжига

Для полного прокаливания доломита и отсутствия остаточного ядра из непрокаленного доломита необходимо, чтобы тепло, подводимое к поверхности сырого доломита, проникало за счет кондуктивной теплопередачи в ядро. В активной зоне должна быть достигнута температура 900°С хотя бы на короткое время, так как атмосфера внутри материала представляет собой чистый СО2. Поверхность необработанного доломита должна быть нагрета до температуры выше 900°С для поддержания необходимого температурного градиента и преодоления изолирующего эффекта обожженного материала на поверхности доломита. Однако при производстве кальцинированного доломита температура поверхности не должна превышать 1100-1150°С, так как в противном случае произойдет перекристаллизация СаО, что приведет к снижению реакционной способности и, следовательно, снижению гашения свойств кальцинированного продукта.

Для передачи тепла от продуктов сгорания на поверхность необработанного доломита, а затем от поверхности к сердцевине необработанного доломита требуется определенное время удержания или пребывания. Более крупные куски необработанного доломита требуют больше времени для прокаливания, чем более мелкие. В принципе, прокаливание при более высоких температурах сокращает необходимое время выдержки. Однако слишком высокие температуры отрицательно сказываются на реакционной способности продукта. Взаимосвязь между температурой обжига и временем выдержки, необходимым для необработанного доломита различных размеров, показана на вкладке 1.

| Вкладка 1. Связь между температурой прокаливания и временем пребывания | |||

| Сл. № | Необработанный размер доломита | Температура обжига | Время проживания (приблизительно) |

| Единица | мм | градус C | Часы |

| 1 | <тд 123">501000 | 2.2 | |

| <тд 123"> | 1200 | 0,75 | |

| 2 | 100 | 1000 | 8.5 |

| <тд 123"> | 1200 | <тд 108">3||

Для процесса кальцинирования используется несколько различных типов печей. Эти печи могут быть вращающимися или шахтными печами. Тип выбираемой печи сильно зависит от характеристик необработанного доломита, ожидаемой производительности, стоимости топлива, инвестиционных затрат, доступного топлива, местных условий, инфраструктуры и других факторов. Как правило, все данные, включая лабораторные испытания, должны быть оценены до выбора печи для обжига.

Вращающиеся печи с подогревателями или без них обычно перерабатывают необработанный доломит с размером материала от 10 мм до 50 мм. Тепловой баланс этого типа печей характеризуется несколько высокими потерями с отходящими газами и через кожух печи. Типичные значения потерь отходящих газов составляют около 25 %, а потери кожуха печи — около 20 % от общей потребности в тепле. Только около 60 % энергии топлива, поступающего в печь с подогревателем, используется для процесса прокаливания.

В случае печей с одной вертикальной шахтой существует дисбаланс между теплом, поступающим из зоны обжига, и теплом, требуемым в зоне предварительного нагрева. Даже при идеальном процессе обжига температура отходящих газов может быть выше 100°С. В случае печей регенеративного типа с параллельным потоком (PFR) лучше используется тепло зоны обжига и минимизируются потери тепла. тепла в отходящих газах, что приводит к снижению расхода тепла на тонну обожженного доломита.

Сравнение данных о печах, обычно используемых для обжига доломита, с важными цифрами потребления и типичным размером сырья приведено в Таблице 2.

| Вкладка 2. Сравнение различных типов печей для обжига | ||||

| Тип печи для обжига | Вместимость печи | Размер известняка | Удельный расход топлива | Удельное энергопотребление |

| тпд | <тд 83">ммккал/кг | кВтч/т | ||

| Прямоугольная печь PFR | <тд 80">100-400 <тд 83">30-120 <тд 94">810-870Около 20 | |||

| Круглая печь PFR | <тд 80">300-800 <тд 83">30-160 <тд 94">810-870Около 20 | |||

| Кольцевая шахтная печь | <тд 80">200-600 <тд 83">15-200 <тд 94">910-980Около 30 | |||

| Одношахтная печь | <тд 80">50-300 <тд 83">10-100 <тд 94">980-1100Около 35 | |||

| Вращающаяся печь с подогревателем | <тд 80">300-1200 <тд 83">10-50 <тд 94">1150-1350Около 30 | |||

| Длинные вращающиеся печи без подогревателя | <тд 80">300-1000 <тд 83">10-50 <тд 94">1600-1700Около 20 | |||

Третий вид обработки доломита состоит в спекании доломита. Этот процесс также иногда называют обжигом необработанного доломита. Спеченный доломит используют для изготовления огнеупорных изделий. Агломератный доломит также известен как обожженный доломит, который получают путем нагревания необработанного доломита при температуре выше 1650°С, а предпочтительно выше 1800°С. Спекание необработанного доломита проводится с целью достижения максимальной удельной массы плотность и высокая устойчивость к гидратации.

Наиболее распространенным процессом производства спеченного доломита является одностадийный процесс обжига в шахтной или вращающейся печи. Необработанный доломит загружается в печь и, проходя через печь, разлагается в два этапа. На первом этапе CO2 высвобождается из компонента MgCO3 доломита, начиная примерно с 550°C, а на втором этапе компонент CaCO3 разлагается при температуре около 810°C. После полного прокаливания прокаленный доломит дополнительно нагревают до температуры спекания. . При этой температуре снижается пористость уже прокаленного материала, что приводит к увеличению объемной удельной плотности продукта, что имеет жизненно важное значение для огнеупорных применений. Типичные показатели расхода, а также некоторые основные размеры сырого доломита в печи приведены в Таблице 3.

| Вкладка 3 Типичные параметры спекания доломита | ||||

| Сл. № | Параметр | Единица | Высокотемпературная вертикальная печь | Вращающаяся печь |

| 1 | Тепловая энергия | ккал/кг | Около 1200 | Около 2400 |

| 2 | Электроэнергия | кВтч/тонна | Около 65 | Около 65 |

| 3 | Размер подачи сырья | мм | <тд 127">10-50 <тд 99">5-50||

Производительность процесса спекания сильно зависит от спекаемости необработанного доломита, на которую, в свою очередь, влияют характеристики конкретных текстурных характеристик, таких как химический состав, чистота, однородность, происхождение, генезис, пористость и кристаллическая структура. Кроме того, топливо (например, зола твердого топлива) для процесса сжигания может оказывать существенное влияние на качество конечного продукта. В случае сырого доломита высокой чистоты удовлетворительное качество продукта часто может быть достигнуто только в сочетании с твердым топливом, при этом топливные примеси действуют как «помощники для спекания». Характеристики необработанного доломита могут негативно повлиять на качество продукта, что приведет к низкой и неоднородной объемной удельной плотности или к плохой устойчивости к гидратации. Один из этих параметров может ограничивать применение в огнеупорной промышленности, особенно если необходимо производить огнеупорные кирпичи высшего качества. Практически невозможно исправить эти эффекты при изменении режима работы печи.

Печь с вертикальным валом, используемая для спекания доломита, использует кальцинированные доломитовые брикеты в качестве исходного материала. Он работает по противоточной технологии и состоит из стального цилиндрического кожуха высотой круга 10 м, футерованного основными огнеупорами. Обожженные доломитовые брикеты поступают в печь через загрузочный бункер, расположенный в верхней части печи. При прохождении зоны предварительного нагрева в верхней части печи доломитовые брикеты нагреваются от температуры окружающей среды, близкой к температуре спекания, за счет интенсивного контакта с горячими предпечными газами.

Одношахтная печь может быть сконструирована таким образом, чтобы температура печи значительно превышала 2000°С при наименьшем удельном потреблении тепла на спекание доломита для производства основных огнеупоров. Это достигается (i) за счет использования принципа противотока, (ii) специальной радиальной многогорелочной системы, (iii) непрерывно работающего разгрузочного стола и (iv) интегрированной системы охлаждения продукта в разгрузочной зоне печи. .

Высокотемпературная вертикальная шахтная печь может полностью соответствовать критериям качества, одновременно отвечая жестким требованиям в отношении низких производственных затрат. Кроме того, концепция печи обеспечивает стабильную работу даже при пониженной производительности. Печь обычно имеет компактную конструкцию, которая обеспечивает желаемую надежную работу и обеспечивает непрерывную и бесперебойную работу печи. Достаточно короткое время выдержки продукта в сочетании с оптимальным воздействием печной атмосферы объясняет небольшие размеры печи по сравнению с высокими удельными производительностями. Различные рабочие параметры и заданный температурный профиль легко регулируются, что обеспечивает высокую гибкость при эксплуатации печи. Эти характеристики сочетаются с низким удельным потреблением тепла, а также низкими эксплуатационными и инвестиционными затратами.

Применение доломита в процессах производства чугуна и стали

При производстве чугуна доменным (ДП) способом доломит добавляют либо в процессе спекания, либо непосредственно в доменной печи. Для этой добавки обычно используется необработанный доломит. Добавление доломита производится во время производства чугуна для получения желаемого процентного содержания MgO в доменном шлаке. Добавление доломита через агломерат является более предпочтительным путем, поскольку CO2 из доломита вытесняется в процессе агломерации. При спекании доломит перед смешиванием с агломассой измельчают до -3 мм (в диапазоне от 85 % до 90 %) в молотковых дробилках. В случае прямой подачи в доменную печь используется кусковой доломит (размером от 10 мм до 30 мм).

В случае добавления доломита путем спекания в настоящее время также непосредственно используется кальцинированный доломит. Использование обожженного доломита в процессе агломерации имеет следующие преимущества:(i) улучшение связующих характеристик агломерационной смеси, (ii) повышение производительности агломерационной машины, (iii) повышение прочности агломерата и (iv) снижение объем выхлопных газов с сопутствующими преимуществами.

Высокое содержание кремнезема (SiO2) в доломите, используемом для спекания, является предпочтительным, поскольку SiO2 противодействует действию глинозема (Al2O3) в доменной печи.

При производстве железа прямого восстановления (DRI) во вращающейся печи доломит используется в качестве десульфурирующего агента. Необработанный доломит используется размером от 4 до 8 мм.

Второе основное применение доломита – производство стали. В сталеплавильном производстве доломит используется как флюс, а также как огнеупорный материал. Для использования в сталеплавильном производстве содержание SiO2 (из-за его кислой природы) в доломите должно быть очень низким, предпочтительно менее 1%. Когда он используется в качестве флюса, он используется в кальцинированной форме. Как флюсовый материал, он играет двойную роль. В своей первой роли он является источником некоторого количества извести (CaO) и, таким образом, снижает потребление кальцинированной извести. Но вторая роль кальцинированного доломита является более важной ролью. В этой роли он используется для защиты магнезиально-углеродной футеровки сталеплавильного сосуда. Это делается путем получения сталеплавильного шлака, перенасыщенного MgO при температуре сталеплавильного производства.

В настоящее время технология разбрызгивания шлака широко используется для увеличения срока службы футеровки кислородно-конвертерного конвертера. В этой технологии кальцинированный доломит добавляется к оставшемуся жидкому шлаку, который необходимо разбрызгивать на конвертерном резервуаре. Это делается для повышения вязкости шлака, чтобы он мог лучше прилипать, а также для повышения огнеупорности шлака.

Прокаленный доломит также все чаще используется в составе синтетических шлаков, обычно добавляемых при ковшевой металлургии. Это делается для защиты футеровки ковша, особенно на линии шлака.

Когда доломит используется в качестве огнеупорного материала, то он используется в виде спеченного доломита. Спеченный доломит используется в сталелитейном производстве для производства доломитовых кирпичей, пропитанных пеком или связанных смолой доломитовых кирпичей для футеровки кислородно-конвертерного конвертера, резервуара для аргонно-кислородного обезуглероживания и, в меньшей степени, электродуговой печи. Эти кирпичи также используются для футеровки сталеразливочных ковшей.

Монолитные огнеупоры на основе доломита, такие как торкрет-массы, также используются для ухода за огнеупорами сталеплавильных печей. Торкретирование обычно производится на тех участках огнеупорной футеровки, где наблюдается высокий износ. Эти огнеупоры также используются для формирования очага и берегов в ЭДП и для их регулярного обслуживания. Уход за этими участками часто осуществляется с использованием спеченного доломита с высоким содержанием железа, который часто применяется между плавками с использованием прядильной машины. Машина опускается в печь и за пару минут между плавками наносит несколько тонн футеровочного материала. Это быстрое и недорогое решение используется, в частности, в тех частях печи, где происходит быстрый износ огнеупоров.

Производственный процесс

- Применение ниобия в сталелитейной промышленности

- Применение металлического молибдена и его сплавов

- Железо прямого восстановления и процессы его производства

- Промковш и его роль в непрерывном литье стали

- Варианты выгрузки железа прямого восстановления и его горячая транспортировка

- Тенденции рынка черной металлургии, которые необходимо знать

- Станки с ЧПУ и их преимущества в промышленном машиностроении

- Обзор инструментальной стали и ее применения

- Обзор инструментальной стали и ее сопутствующих применений

- Сырье, используемое в производстве железа и стали