Circored и Circofer процессы производства чугуна

Круговые и круговые процессы производства чугуна

Процессы производства чугуна Circored и Circofer представляют собой процессы восстановления мелочи железной руды в псевдоожиженном слое. Эти процессы полностью избегают процесса агломерации и напрямую используют мелочь железной руды. Поскольку в процессах используется некоксующийся уголь, необходимости в коксовой батарее нет. Технология псевдоожиженного слоя идеально подходит для энергоемких процессов, таких как прямое восстановление, поскольку обеспечивает высокую скорость тепло- и массопереноса.

Процессы Circored и Circofer были разработаны компанией Lurgi Metallurgie GmbH, Германия (ныне Outotec Oyj, Финляндия) для производства железа прямого восстановления (DRI) из мелочи железной руды. Для обоих процессов возможны мощности более 1 миллиона тонн в год на одной производственной установке, что приводит к улучшенной экономии за счет масштаба.

Процесс Circored основан на водороде (H2), а процесс Circofer основан на угле. Circored имеет двухступенчатую конфигурацию для достижения высокого уровня металлизации от 90 % до 95 %, тогда как Circofer имеет одноступенчатую конфигурацию, позволяющую достичь предварительного восстановления до степени металлизации около 70 %. Угольный процесс Circofer производит предварительно восстановленное сырье для плавильных восстановительных реакторов, таких как AusIron, или электроплавильных печей, а конечным продуктом является жидкий чугун или чугун.

Зацикленный процесс

Циркулярный процесс использует псевдоожиженный слой в масштабе, принятом Outotec для других применений. Разработка процесса была начата в конце 1970-х годов, когда были проведены опытно-промышленные испытания на заводе ELRED компании ASEA в Швеции. Испытания также проводились на демонстрационной установке реактора с ЦКС производительностью 3 тонны в час на заводе Thyssen Stahl в Дуйсбурге, Германия. Эти тесты были сосредоточены на обработке отходов сталелитейного производства.

Первая коммерческая установка Circored была построена в 1998 году компанией Cliffs and Associates Ltd. на промышленном комплексе Point Lisas в Тринидаде. Мощность завода составляет 500 000 тонн ГБЖ в год. В настоящее время завод не работает.

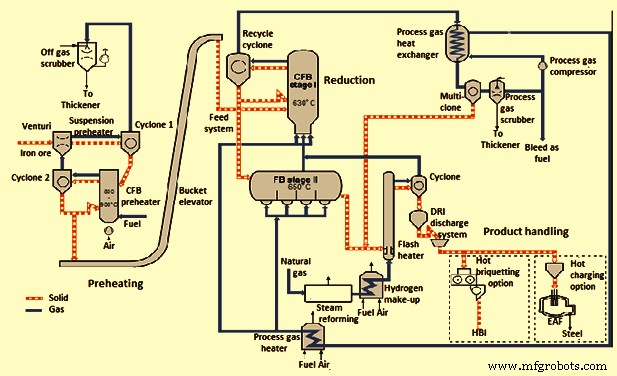

Этот процесс основан на использовании природного газа для производства DRI из мелочи железной руды. Это двухстадийный процесс с псевдоожиженным слоем. Первая ступень восстановления представляет собой реактор с циркулирующим псевдоожиженным слоем (ЦКС), вторая ступень восстановления представляет собой реактор с барботажным псевдоожиженным слоем (БОС). Для нагрева мелкозернистого продукта прямого восстановления до температуры брикетирования используется флэш-нагреватель.

Процесс Circored на основе H2 позволяет производить высокометаллизированное железо прямого восстановления или горячебрикетированное железо (HBI) для прямой подачи в электродуговую печь (EAF) для производства стали. Этот процесс снижает потребление энергии и выбросы и предлагает устойчивое решение для производства стали. Особенностями процесса являются (i) прямое использование мелочи железной руды без предварительной агломерации, такой как окомкование или спекание, и (ii) работа с чистым водородом в качестве восстановительного газа обеспечивает восстановление с очень низкими значениями выбросов CO2 и позволяет применение низких температур восстановления, сводящих к минимуму склонность к слипанию. H2 производится путем риформинга природного газа, но H2 из других источников, а не из установки парового риформинга, т.е. от электролиза воды, также можно использовать.

Основная химическая реакция, лежащая в основе процесса Circored, основана на добавлении H2 к железной руде, которая реагирует с образованием чистого железа и воды (Fe2O3 + 3H2 =2Fe + 3H2O).

ЦКС был выбран для достижения степени предварительного восстановления в диапазоне от 65 % до 70 % из-за (i) его высокой скорости проскальзывания между газом и твердыми частицами, (ii) обеспечения превосходного тепло- и массопереноса и (iii) короткое время пребывания в реакторе. Высокие скорости газа позволяют уменьшить размер реактора, что снижает капитальные затраты. ЦКС также позволяет использовать запыленный отходящий газ из БОС в качестве вторичного газа, повышая общую эффективность использования газа.

БОС был выбран для второй стадии процесса для достижения конечной металлизации от 93 % до 95 % из-за его более низкой скорости реакции. БОС характеризуется более низкими скоростями газа и более длительным временем удерживания до 4 часов.

Процесс Circored работает при низких температурах восстановления и использует природный газ для производства газа восстановления посредством риформинга. В процессе используется рудная мелочь с размером частиц в диапазоне от 0,03 мм до 1 мм и производится ГБЖ.

Мелкая железная руда сначала высушивается и предварительно нагревается в системе подогревателя с псевдоожиженным слоем примерно от 850°C до 900°C. Высушенная и предварительно нагретая мелочь затем загружается в реактор CFB. Необходимое тепло вырабатывается за счет сжигания природного газа и воздуха, которые вводятся в реактор ЦКС. Мелкая мелочь проходит стадию быстрого предварительного восстановления в дополнительном CFB при 630°C до степени металлизации примерно от 65 % до 70 %. ЦКС обеспечивает благоприятные условия тепло- и массопереноса, что приводит к времени выдержки от 20 до 30 минут. Скорости газа в ЦКС составляют от 4 до 6 метров в секунду. Высокие скорости газа используются в ЦКС, который имеет относительно меньший диаметр. Хорошее горизонтальное и вертикальное перемешивание твердых частиц в ЦКС обеспечивает равномерное распределение температуры в реакторе и однородный химический состав продукта. ЦКС также позволяет использовать запыленный отходящий газ из БОС в качестве вторичного газа, повышая общую эффективность использования газа.

Часть частично металлизированной мелочи выводится из ЦКС и поступает в реактор БОС. Реактор BFB разделен на несколько секций и имеет скорость газа в диапазоне от 0,5 м/с до 0,6 м/с. BFB работает с относительно низкими скоростями газа и обеспечивает время удерживания от 2 до 4 часов. Окончательное восстановление мелких частиц происходит в реакторе BFB второй ступени при 650°C. Реакции здесь преимущественно регулируются диффузией с получением продукта со степенью металлизации от 93 % до 95 %. Отходящие газы, выходящие из верхней части реактора БОС, поступают в ЦКС. Продукт выходит из реактора БОС при температуре около 650°С, затем нагревается в мгновенном нагревателе до температуры брикетирования около 700°С и брикетируется для получения ГБЖ.

Circored использует H2, полученный в результате риформинга природного газа, в качестве единственного источника восстановителя (т. е. CO не используется) в процессе, в результате чего получается продукт без углерода. Для процесса выбрана рабочая температура ниже 650°C, чтобы избежать склонности к слипанию частиц восстановленной железной руды. Низкая рабочая температура требует более высоких удельных объемов технологического газа. Следовательно, рабочее давление 4 кг на квадратный сантиметр используется для снижения фактического расхода газа.

Сжатый технологический газ предварительно нагревается примерно до 750°C в двух газовых печах предварительного нагрева, которые затем подаются на каждую стадию процесса (т.е. ЦКС и БОС). Отходящий газ из BFBB подается в качестве вторичного технологического газа в CFB. Газ, выходящий из рециркуляционного циклона ЦКС, охлаждается в теплообменнике технологического газа, проходит через мультиклон для улавливания части частиц пыли, которая рециркулируется в нагреватель мгновенного действия. Затем отходящие газы очищают и охлаждают одновременно для окончательного удаления пыли и воды, образующихся во время восстановления. Газ сжимается, а затем повторно нагревается в технологическом теплообменнике для повторного впрыска в процесс

Для регенерации пыли скруббера применяется процесс микрогрануляции. В этом процессе микрогранулирования сверхмелкие частицы агломерируются в микрогранулы с добавлением связующего вещества до среднего размера около 350 микрометров. Дополнительное оборудование для термообработки не используется, так как отверждение гранул происходит в секции предварительного нагрева установки Circored. Микрогрануляция также может применяться в случае, если необходимо перерабатывать ультратонкие руды, такие как окатыши.

Охлажденный и очищенный технологический газ подвергается повторному сжатию в компрессоре, а затем предварительно нагревается в нагревателях, работающих на газе, до температуры около 750°C перед повторным введением в систему реактора восстановления. Свежая подпитка H2, произведенная в стандартной установке парового риформинга, оснащенной системой удаления CO2, добавляется после стадии сжатия. Технологический газ предварительно нагревается перед подачей в восстановительные печи. Две трети свежего газа используется во вторичном реакторе БОС, а одна треть - в реакторе ЦКС.

Может быть предусмотрена возможность горячей загрузки, позволяющая подавать горячее ПВР напрямую, без брикетирования, в ЭДП.

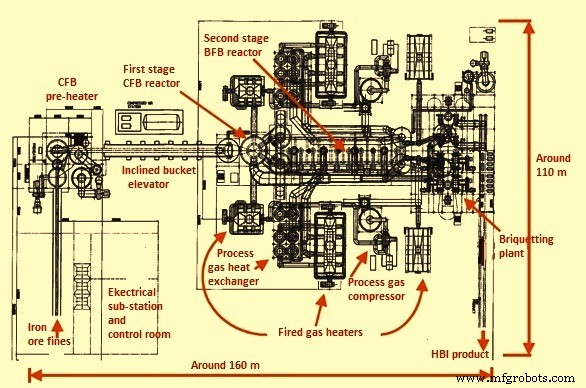

Технологическая схема процесса Circored показана на рис. 1, а схема завода мощностью 500 000 тонн в год — на рис. 2.

Рис. 1. Схема процесса Circored

Рис. 2. Типичная компоновка завода Circored

Типичные технологические затраты для процесса Circored на тонну ГБЖ состоят из (i) мелочи железной руды (67 % Fe) – 1470 кг, (ii) электроэнергии – 100 кВтч, (iii) природного газа – 2,75 Гкал, (iv) воды. составляет 0,6 м3, а (v) человеко-час составляет 0,23.

Преимущества процесса включают (i) прямое использование дешевой мелочи железной руды без предварительной агломерации, такой как окомкование или спекание, (ii) работа с H2 в качестве восстановителя обеспечивает восстановление с очень низкими значениями выбросов CO2 и позволяет применять низкие снижение температуры, сводящее к минимуму склонность к прилипанию, (iii) хорошие условия тепло- и массопереноса в реакторе с ЦКС и (iv) низкие инвестиционные и эксплуатационные затраты. Ниже приведен потенциал энергосбережения процесса.

- Использование газа в процессе низкое и составляет 2,75 Гкал/т.

- Потребление электроэнергии на тонну жидкой стали, произведенной по маршруту Circored-HBI-EAF, составляет 901 кВтч/тонну стали.

Сообщается, что связанные с процессом и общие (включая электричество) выбросы CO2 в процессе составляют 1,2 и 2,02 тонны/тонну стали. По маршруту Circored-EAF выбрасывается только около 50 % CO2, выделяемого по традиционному маршруту доменная печь-конвертер с кислородным конвертером, при условии, что H2 образуется при обычном паровом риформинге. Если и водород, получаемый в результате электролиза воды, и электроэнергия для электродуговой печи будут основаны на возобновляемых источниках энергии, выбросы CO2 можно сократить на 90 %.

Процесс Circofer

Процесс Circofer похож на процесс Circored. Он восстанавливает мелкие руды углем в ЦКС, в котором используемый восстановительный газ производится путем газификации угля. Процесс был разработан с рабочей температурой около 950 градусов по Цельсию, без образования какого-либо избыточного экспортного газа. Благодаря последовательному использованию самых разнообразных элементов технологии ЦКС, процесс Circofer отличается исключительным тепло- и массообменом, равномерным распределением температуры по всему контуру реактора и отличным коэффициентом использования тепла и газа.

Пилотная установка для процесса Circofer производительностью 5 тонн в день была установлена во Франкфурте, Германия. Пилотная установка предоставила средства для тестирования различных железных руд и углей и позволяет моделировать условия процесса, чтобы помочь в разработке проектных параметров для операций в промышленных масштабах. ПВЖ, произведенный по технологии Circofer (металлизация более 93 %), в основном предназначен для использования на мини-сталеплавильных заводах и заводах по производству легированных сталей для производства специальных сталей. Однако его также можно использовать на сталелитейных заводах.

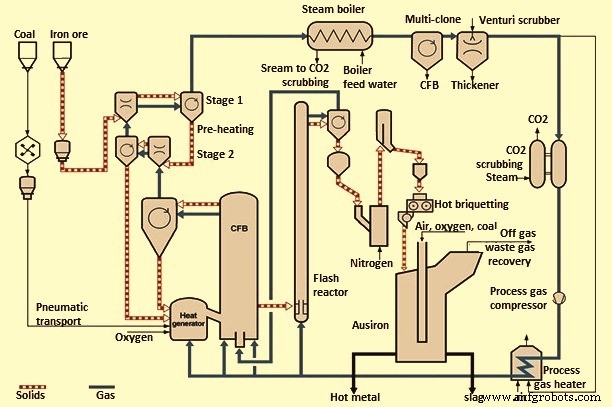

Предварительное восстановление Circofer в основном состоит из CFB, где железная руда восстанавливается монооксидом углерода (CO) и газообразным H2, образующимся при газификации угля на месте. Отходящий газ ЦКС используется для предварительного нагрева железной руды в двухступенчатом подогревателе суспензии. Затем железная руда дополнительно нагревается за счет переработанного полукокса и путем частичного сжигания угля с кислородом в теплогенераторе. После стадий предварительного нагрева отходящий газ дополнительно охлаждается в котле-утилизаторе (вырабатывая пар для скруббера CO2) и, наконец, охлаждается в скруббере Вентури для удаления водяного пара, образующегося во время восстановления. Остаточный продукт восстановления CO2 удаляется в скруббере CO2, а технологические газы CO и H2 возвращаются на стадию восстановления.

Уголь, уголь и железная руда (от 0,1 мм до 1,0 мм) являются основным сырьем, которое загружается непосредственно в процесс. Можно использовать уголь любой разновидности с температурой плавления золы более 1050°С и содержанием летучих веществ в диапазоне от 10 % до 40 %. Однако желательно иметь уголь с низкой зольностью (менее 15 %), чтобы свести к минимуму циркуляционную нагрузку в реакторах, а в случае прямой загрузки в плавильный цех объем шлака.

В процессе Circofer используется комбинация циркулирующего и стационарного псевдоожиженных слоев. Мелкозернистая руда предварительно нагревается в двухступенчатой интегрированной установке предварительного нагрева перед подачей на первую ступень восстановления. Первая ступень восстановления представляет собой реактор ЦКС со встроенным теплогенератором, в котором необходимая энергия подается в систему за счет парциального окисления угля кислородом. Это частичное сжигание угля, интегрированное с системой CFB, не только производит тепло, необходимое для процесса, но, в частности, поставляет уголь, необходимый в качестве восстановителя углерода и агента, препятствующего налипанию. При таком расположении возможно проводить предварительное восстановление ЦКС при высоких температурах 950°C, не вызывая прилипания мелкозернистой руды.

Мелкая железная руда и переработанный уголь после магнитной сепарации продукта перед брикетированием предварительно нагреваются примерно до 800°C в двухступенчатой системе CFB с использованием явного тепла отходящих газов процесса. Предварительно нагретые материалы загружаются в реактор ЦКС через газификатор. Уголь загружается непосредственно в газогенератор, работающий при температуре около 1000°С, где он частично окисляется с помощью впрыскиваемого кислорода для получения тепла, необходимого для процесса. Твердые вещества и газы поступают в ЦКС, где оксид железа восстанавливается при температуре около 950°С до степени металлизации около 70 %. Твердые вещества из CFB переносят в реактор FB (с псевдоожиженным слоем) для конечной стадии восстановления до степени металлизации около 93%. Металлизированный продукт, зола и избыток полукокса выгружаются из реактора FB, охлаждаются примерно до 730°C и подвергаются магнитной сепарации. Металлизированный продукт подвергается горячему брикетированию при температуре около 680°C. Немагнитный полукокс возвращается в процесс.

Типичный состав DRI процесса Circofer показывает Fe (общий) – 92,7 %, металлическое железо – 85,8 %, металлизация – 92,6 %, % C – 1,32, % SiO2 – 1,25, % Al2O3 – 2,62, % CaO – 0,06.

После окончательного восстановления продукт подвергается магнитной сепарации в горячем состоянии и может подвергаться дальнейшей переработке различными способами. Один из вариантов заключается в переработке большей части отделенного полукокса (т.е. неметаллической фракции) и брикетировании высокометаллизированного продукта в горячем состоянии для отправки с завода в виде горячебрикетированного железа (ГБЖ). Другой вариант заключается в немедленном плавлении горячего DRI (AusIron). Преимущество этого маршрута состоит в том, что он позволяет существенно экономить энергию за счет работы «в одном потоке». В этом процессе избыток углерода можно использовать в качестве источника энергии для плавления.

Технологическая схема процесса Circofer вместе с печью AusIron представлена на рис. 3. Процесс Circofer характеризуется замкнутым газовым контуром. Газ, образующийся при газификации угля и восстановлении руды, сначала охлаждается, затем обеспыливается, прежде чем продукты восстановления, вода и CO2, могут быть удалены скруббером. Полученный таким образом газ с высоким восстановительным потенциалом сжимается и нагревается перед тем, как он, наконец, возвращается в процесс. Высокие температуры восстановления и протекающая реакция Будуара обеспечивают высокую утилизацию газа и, таким образом, режим работы без производства экспортного газа.

Газ течет по замкнутому газовому контуру. Отходящие газы реактора используются в подогревателе руды, а затем охлаждаются примерно до 220°С в котле-утилизаторе. Газ обеспыливается в рукавном фильтре, охлаждается и очищается от водяного пара, образующегося в процессе, перед подачей в блок удаления СО2. В установке удаления CO2 используется пар, поднимаемый в котле-утилизаторе, для удаления CO2 из отходящих газов. Затем газ сжимается и снова подается в оба реактора и газификатор.

Рис. 3. Технологическая схема процесса Circofer с печью Ausiron

Ниже приведены важные характеристики процесса Circofer.

- В процессе используется уголь

- Железорудная мелочь используется без агломерации или другой предварительной обработки.

- Процесс требует минимальной подготовки материала

- Благодаря технологии псевдоожиженного слоя этот процесс отличается превосходным тепло- и массообменом.

- Процесс имеет закрытую энергетическую систему с минимальным потреблением первичной энергии.

- Процесс не имеет избыточной энергии

- В процессе нет опасных отходов.

- Процесс экологически чистый с низким уровнем выбросов

- Процесс позволяет производить ГБЖ как продукт, пригодный для продажи, или горячий ПВЖ можно переносить в плавильную печь для производства чугуна.

- Значительно увеличивает производительность последующей плавильной печи (AusIron)

- Снижает энергопотребление нижестоящего электроплавильного завода.

Производственный процесс

- Разработка операционных стандартов и процессов

- Производство и использование доменного газа

- Производство и использование коксового газа

- Процесс производства чугуна HIsmelt

- Процесс HIsarna для производства чугуна

- Химия производства чугуна в доменной печи

- Что такое газовая сварка? - Детали, процесс и применение

- Различные типы процессов газовой сварки и их применение

- Понимание процесса газовой сварки

- Процесс горячей и холодной прокатки