Процесс вращающейся печи прямого восстановления на основе угля

Процесс во вращающейся печи прямого восстановления на основе угля

Процесс во вращающейся печи прямого восстановления на основе угля был разработан для прямого преобразования железной руды в металлическое железо без плавления материалов. Преимущество процесса заключается в низких капитальных затратах и отсутствии потребности в коксующемся угле. Металлическое железо в этом процессе получают путем восстановления оксида железа ниже температуры плавления железной руды (1535°С) за счет использования углеродистого материала, присутствующего в некоксующемся угле. Поскольку железная руда находится в непосредственном контакте с восстановителем на протяжении всего процесса восстановления, ее часто называют железом прямого восстановления (DRI). Восстановленный продукт с высокой степенью металлизации имеет «сотовую структуру», благодаря чему его часто называют губчатым железом.

Установки ПВП на основе угля отличаются гибкостью в отношении расположения установки, поскольку некоксующийся уголь широко распространен в крупных месторождениях и его легко транспортировать. Большинство заводов используют процесс восстановления, который осуществляется во вращающихся печах. Эти заводы используют широкий спектр сырья и некоксующийся уголь. Качество этих материалов имеет прямое отношение как к процессу, так и к продукту. Некоторые заводы не используют железную руду напрямую. Эти заводы используют железорудные окатыши во вращающейся печи. Сырьевая смесь, состоящая из железной руды, доломита и некоксующегося угля, подается с одного конца вращающейся печи и нагревается угольными горелками для получения DRI. Продукт DRI вместе с полукоксом (иногда его называют доло уголь) вынимают с другого конца печи. Кроме того, в печь подается первичный и вторичный воздух для инициирования горения и поддержания реакционного процесса в печи.

Сырье

Основным сырьем для производства DRI с помощью процесса вращающейся печи являются (i) железная руда фракционированного размера или железорудные окатыши, (ii) некоксующийся уголь и (iii) доломит в небольших количествах для удаления серы.

Железная руда надлежащего качества является основным сырьем для процесса прямого восстановления на основе угля. Большинство заводов прямого восстановления, работающих на угле, используют кусковую железную руду. Основными требованиями к качеству являются (i) высокое содержание железа с меньшим содержанием пустой породы и вредных элементов, таких как фосфор и сера, (ii) хорошие эксплуатационные характеристики (показатель барабана и индекс истирания), (iii) калиброванная по размеру с меньшим количеством мелких частиц, (iv) высокая восстанавливаемость, (v) низкое растрескивание во время восстановления и (vi) хорошая совместимость с используемым углем-восстановителем.

Требование к качеству отсортированной железной руды состоит в том, чтобы соответствовать физическим, металлургическим и химическим требованиям. Физические требования - прочность и гранулометрия. Руда должна быть твердой и обладать высокой прочностью. Оптимальная барабанная прочность руды должна быть не менее 90 %. В зависимости от восстанавливаемости обычно используется калиброванная руда размером от 5 мм до 20 мм. Металлургические требования к руде включают высокую восстанавливаемость, термическую стабильность, низкую склонность к слипанию и дезинтеграции при нагреве и восстановлении. Химические требования к руде являются важной характеристикой, поскольку, кроме удаления кислорода, в процессе прямого восстановления не происходит никаких других химических изменений. Пустая порода в DRI, происходящая из железной руды, а именно кремнезем и глинозем вместе с содержанием серы и фосфора, неблагоприятно влияет на экономику при последующем производстве стали. Следовательно, руда должна быть с высоким содержанием железа и низким содержанием пустой породы. Требуемые физические и химические характеристики руды следующие.

Размер – 5 мм -20 мм

Крупногабаритные и малоразмерные – не более 5 % каждый

Индекс тумблера – более 90 %

Загрязнение (латерит и др.) – менее 5 %

Общее железо – минимум 65 %

Кремний – менее 3 %

Кремнезем + глинозем – максимум 5 %

Сера – максимум 0,01 %

Фосфор – максимум 0,05 %

Влажность – не более 1 %

Некоксующийся уголь, используемый во вращающихся печах, играет двойную роль. Он поставляет тепло для процесса, а также действует как восстановитель. Основными требованиями к качеству некоксующегося угля являются (i) некоксующиеся характеристики, (ii) низкая зольность, (iii) низкое содержание серы, (iv) хорошая реакционная способность, (v) высокая температура плавления золы и (vi) ) среднелетучее вещество. Некоксующийся характер угля необходим, так как реакция коксования приводит к образованию колец внутри печи. Практически допустимый предел индекса слеживаемости для процесса во вращающейся печи составляет максимум 3. Низкая зольность угля необходима, так как высокая зольность приводит к недоиспользованию доступного для восстановления объема печи. Это также увеличивает потребление связанного углерода, так как дополнительная энергия расходуется на нагрев инертной зольной массы до температуры реакции. Содержание золы не более 20 % является практическим пределом эффективной работы. Для контроля содержания серы в DRI требуется низкое содержание серы. Содержание серы в угле должно быть не более 0,01 %. Необходима хорошая реакционная способность угля, поскольку важной стадией процесса восстановления в твердом состоянии является прямая реакция, посредством которой двуокись углерода, образующаяся при сжигании угля, реагирует с углем с регенерацией моноксида углерода (реакция Будуара). Следовательно, уголь должен обладать достаточной реакционной способностью, чтобы реакция Будуара шла с желаемой скоростью. Битуминозные и суббитуминозные угли обычно демонстрируют хорошую реакционную способность, подходящую для производства DRI. Еще одной важной характеристикой является температура плавления золы. Угли с низкой температурой плавления золы приводят к клейкой массе, что приводит к нестабильной работе печи из-за образования внутри печи наростов, снижающих скорость восстановления за счет образования шлакового слоя на поверхности руды. Следовательно, для работы во вращающихся печах желательны угли с температурой плавления золы выше 1400°С. Летучие вещества угля должны быть оптимальными для процесса вращающейся печи на основе угля. Уголь с очень низким содержанием летучих веществ приводит к очень низкой реакционной способности полукокса и, таким образом, дает плохой металлизированный продукт. Угли с очень высоким содержанием летучих веществ, хотя и дают высокореактивный полукокс, также не являются предпочтительными, поскольку они увеличивают объем газа в печи. Обычно для вращающихся печей содержание летучих веществ должно находиться в диапазоне от 25 % до 30 %. Угли для прямого восстановления во вращающейся печи должны иметь низкий коэффициент набухания. Обычно индекс набухания должен быть меньше 1. Физические и химические характеристики некоксующегося угля следующие.

Размер комков – от 5 мм до 20 мм

Размер мелочи – менее 5 мм

Загрязнение (сланцы, камни и т.д.) – менее 3 %

Фиксированный углерод – минимум 45 %

Летучие вещества – от 25 % до 30 %

Зола – максимум 20 %

Влажность – не более 8 %

Доломит используется для десульфурации в процессе производства DRI. Типичные характеристики доломита приведены ниже.

MgO – минимум 22 %

CaO – максимум 28 %

LOI – баланс

Химические реакции

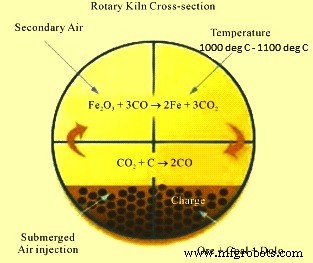

Химические реакции происходят внутри вращающейся печи. Поперечное сечение вращающейся печи показано на рис. 1.

Рис. 1. Поперечное сечение вращающейся печи

Процесс прямого восстановления на основе угля основан на использовании твердого восстановителя, которым является некоксующийся уголь. Реакция протекает при высокой температуре (от 1000 до 1100°С). Уголь играет двоякую роль в печи. Часть угля используется в качестве топлива для подачи нужного тепла, чтобы довести сырье до нужной температуры. Но основная роль угля заключается в том, чтобы поставлять углерод для процесса восстановления. Доломит используется в качестве поглотителя серы, которая в конечном итоге выходит вместе с угольком. Уголь содержит золу угля и другие примеси железной руды. Реакции внутри печи протекают в несколько стадий во время восстановления железной руды до DRI. Железная руда подвергается следующей конечной реакции восстановления.

Fe2O3 + 3CO =2 Fe + 3CO2

Реакция показывает, что монооксид углерода (CO) является восстановительным газом, который получается при контролируемом сжигании угля в соответствии с реакцией Будуара, как указано ниже.

С + О2 =СО2

С + СО2 =2СО

Монооксид углерода, полученный, как указано выше, восстанавливает оксид железа из железной руды до металлического железа в соответствии с приведенной выше реакцией. Однако восстановление оксида до металла происходит не в одну стадию, а путем постепенного удаления кислорода с образованием различных промежуточных оксидов. Последовательность восстановления может быть выражена как от Fe2O3 до Fe3O4, от FeO до Fe.

Реакции, происходящие внутри пласта железной руды и угля, носят гетерогенный характер. Происходит два набора реакций. Первый набор реакций происходит между углем, диоксидом углерода и кислородом, а второй набор реакций происходит между частицами железной руды и CO. Поскольку кислород из железной руды удаляется в виде CO2, выход газообразного CO2 делает продукт DRI пористым. Реакция между частицей руды и газообразным восстановителем может быть представлена в виде следующих пяти последовательных стадий.

- Стадия 1. На этой стадии происходит диффузия газообразного реагента через пленку, окружающую частицу руды, к поверхности твердого тела.

- Этап 2. На этом этапе происходит проникновение и диффузия реагента через поверхностный слой прореагировавшего внешнего слоя на поверхность непрореагировавшего ядра.

- Стадия 3. На этой стадии происходит реакция газообразного реагента с твердым веществом на реакционной поверхности.

- Стадия 4. На этой стадии происходит диффузия газообразных продуктов через прореагировавший слой на внешнюю поверхность твердого тела.

- Этап 5. На этом этапе диффузия газообразных продуктов через газовую пленку обратно в основной объем газа.

Поскольку реакция протекает в несколько стадий и каждая стадия последовательно, стадия с наименьшей скоростью определяет скорость реакции. Как скорость диффузии, так и скорость реакции в первую очередь зависят от трех параметров, а именно (i) концентрации реагентов, (ii) температуры активной поверхности раздела и (iii) активной площади реакции.

Процесс прямого сокращения

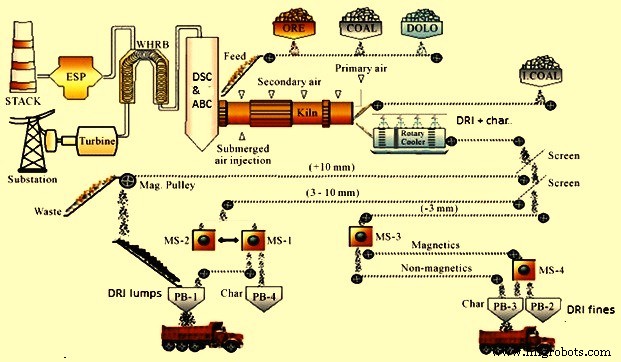

Процесс прямого восстановления осуществляется во вращающейся печи, где рабочие температуры поддерживаются в диапазоне от 1000°С до 1100°С. Продукт печи (ПВЖ и полукоксовая смесь) затем охлаждается во вращающемся холодильнике с внешним система водяного охлаждения. Продукция печи просеивается и магнитно сепарируется. DRI, будучи магнитным, притягивается и отделяется от немагнитного обугливания.

Железная руда и уголь, измельченные и просеянные до соответствующих размеров, подаются во вращающуюся печь через загрузочную трубу в заданном соотношении. Вращающаяся печь слегка наклонена под углом 2,5 градуса и вращается двигателем переменного тока с регулируемой скоростью с переменной скоростью в диапазоне от 0,2 об/мин (оборотов в минуту) до 1,0 об/мин. Из-за наклона и вращательного движения печи материал перемещается от загрузочного конца до разгрузочного конца печи примерно за 7–8 часов.

Угольная мелочь выдувается с разгрузочного конца для поддержания необходимой температуры и концентрации углерода в слое. В верхней части печи установлено несколько кожуховых вентиляторов, которые нагнетают воздух в соответствующие зоны для поддержания требуемого профиля температуры. Вещество и горячие газы движутся в направлении противотока, в результате чего железная руда предварительно нагревается и постепенно уменьшается по мере того, как достигает разгрузочного конца.

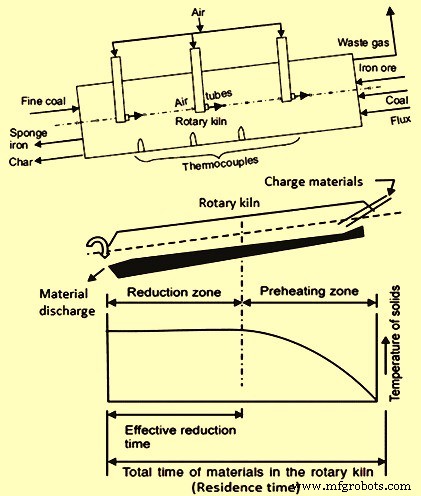

Вращающаяся печь в целом разделена на две зоны, а именно зону предварительного нагрева и зону восстановления (рис. 2). Зона предварительного нагрева занимает от 40 до 50 процентов длины печи. В этой зоне влага из шихты отгоняется, а летучие вещества угля, выделяющиеся в интервале температур от 600°С до 800°С, дожигаются воздухом для горения, подаваемым по воздуховодам в свободное пространство. выше заряда. Тепло от сгорания повышает температуру футеровки и поверхности кровати. Когда печь вращается, футеровка передает тепло шихте. Шихта, предварительно нагретая примерно до 950°С, поступает в зону восстановления. В зоне восстановления поддерживается температура порядка от 1000°С до 1100°С, что является подходящей температурой для восстановления оксида железа в твердом состоянии до металлического железа. Термопара, установленная по длине кожуха печи, определяет тепловой профиль печи. Температура внутри печи регулируется за счет регулирования количества воздуха для горения, поступающего в печь через порты, с помощью вентиляторов, установленных на корпусе печи, и за счет контролируемого вдувания угля. Оксид железа руды восстанавливается до металлического железа окисью углерода, образующейся в печи из угля.

Горячий восстановленный материал из печи затем поступает во вращающийся охладитель через передаточный желоб для охлаждения. Охладитель также наклонен на 2,5 градуса и вращается с переменной скоростью от 0,3 до 1,2 об/мин, приводимый в движение двигателем переменного тока с регулируемой скоростью. Вода распыляется на верхнюю часть кожуха для косвенного охлаждения горячего материала внутри кожуха. Материал охлаждается примерно до 100°С и выгружается на ленточный конвейер через двойной маятниковый клапан, который действует как уплотнение и предотвращает попадание атмосферного воздуха во вращающийся охладитель.

Охлажденный продукт печи после его выгрузки из вращающейся печи направляется в зону разделения продуктов, где ПВЖ магнитно отделяется от полукокса и просеивается на фракции различного размера.

Газы, идущие в противотоке к материалу в печи, попадают в камеру осаждения пыли (DSC), где оседают более тяжелые частицы. Эти частицы непрерывно удаляются системой мокрого скребка. Затем газы поступают в камеру дожигания (ABC), где остаточный углерод или CO сжигается избытком доступного воздуха. После ABC газы имеют высокую температуру и обладают большим количеством тепловой энергии, которая обычно используется для выработки пара в котле-утилизаторе (WHRB). Этот пар обычно используется для производства электроэнергии. Газы, охлажденные примерно до 200 градусов C на выходе WHRB, поступают в оборудование для контроля загрязнения, такое как рукавные фильтры, скрубберы или электростатические осадители (ESP) для удаления более мелких частиц пыли. Очищенные газы выпускаются в атмосферу при температуре около 80°C через дымоход.

Во избежание значительного образования печных колец рабочие температуры в печи должны поддерживаться в пределах температуры 1100°C.

Поскольку процесс во вращающейся печи требует времени восстановления от 7 до 8 часов, производительность процесса ограничена и обычно находится в диапазоне от 30 000 до 150 000 тонн в год в зависимости от размера печи. Важные этапы процесса и концепция процесса показаны на рис. 2.

Рис. 2. Важные этапы и концепция процесса во вращающейся печи

Кроме того, в процессе восстановления во вращающейся печи на основе угля требуется около 6 Гкал топливной энергии. Более 2 Гкал энергии выбрасывается из печи в виде отходящих газов. Часть этой энергии восстанавливается в WHRB.

Типичная схема процесса прямого восстановления на основе угля представлена на рис. 3.

Рис. 3. Схема процесса прямого восстановления на основе угля

Есть несколько процессов и концепций процессов, которые были разработаны в этой области во второй половине двадцатого века. Некоторые из них выжили, а другие нет. Сохранившиеся процессы и концепции процессов имеют несколько общих или немного отличающихся черт, как указано ниже.

- Метод герметизации, предотвращающий попадание воздуха во вращающуюся печь.

- Метод метания или сбрасывания некоксующегося угля с разгрузочного конца вращающейся печи.

- Метод взвешивания, дозирования и загрузки сырья.

- Метод введения контролируемого количества воздуха через равные промежутки времени по длине печи таким образом, чтобы он не окислял восстановленный продукт в слое.

- Метод измерения и регистрации температуры через равные промежутки времени по длине печи.

- Способ непрямого охлаждения смеси ПВЖ с полукоксом во вращающейся стальной цилиндрической оболочке путем распыления воды на внешнюю поверхность оболочки.

- Способ выделения DRI из смеси DRI-уголь.

- Метод обработки отработанных газов и поддержания желаемого профиля потока посредством регулирования давления.

- Метод извлечения энергии из отходящих газов

Оборудование и оборудование

Для процесса вращающейся печи прямого восстановления на основе угля требуется следующее оборудование и средства.

- Секция подготовки сырья. Эта секция содержит такое оборудование, как вибропитатели, дробилки и грохоты. Дробление железной руды обычно не требуется, так как обычно закупается калиброванный материал (от 5 мм до 20 мм). Железная руда обычно подается в донный бункер, откуда с помощью вибропитателя транспортируется на грохот, где просеиванием отделяют крупку (+ 20 мм) и недоделку (- 5 мм). Крупногабаритный материал транспортируется в дробилку для крупногабаритного материала. В случае некоксующегося угля размер получаемого угля обычно составляет -200 мм, который измельчается первичными и вторичными дробилками в замкнутом цикле с первичными и вторичными грохотами. Сита разделяют две фракции, а именно куски угля для подачи угля (от 5 мм до 20 мм) и угольную мелочь (-5 мм) для инжектируемого угля, которые необходимы для процесса. Дробление и просеивание доломита, как правило, не требуется, поскольку отсортированный материал (от 3 до 8 мм) обычно закупается и напрямую подается в дневной бункер по конвейеру. Все сырье из точек разгрузки по конвейерам подается в дневной бункер.

- Участок хранения сырья – состоит из складских бункеров (суточных бункеров). Для разного сырья предусмотрены отдельные бункеры для хранения. Контейнеры обычно предназначены для хранения сырья минимум на один день.

- Система подачи сырья. Она состоит из весовых питателей, которые расположены под каждым бункером для забора различного сырья в необходимой пропорции из бункеров и подачи на конвейеры для подачи в печь.

- Вращающаяся печь — это сердце процесса восстановления на основе угля, поскольку в этом реакторе происходит реакция восстановления. Диаметр и длина печи зависят от ее мощности. Печь обычно футерована огнеупорными материалами с высоким содержанием глинозема по всей ее длине с перемычками на входном и выходном концах. Печь обычно наклонена вниз под углом 2,5 градуса и опирается на две-четыре опоры, в зависимости от размера печи. Скорость транспортировки материалов через печь можно регулировать, изменяя ее наклон и скорость вращения. На противоположных концах печи расположены входной и выходной конусы, которые охлаждаются отдельными вентиляторами. Корпус печи снабжен небольшими отверстиями для отбора проб. Продольное позиционирование печи на опорных кольцах контролируется гидравлическими системами. Уголь и железная руда дозируются в верхнюю часть наклонной печи. Часть угля также впрыскивается пневматическим способом из разгрузочного конца печи. Шихта сначала проходит через зону предварительного нагрева, где происходит дегазация угля, а железная руда нагревается до температуры предварительного нагрева для восстановления. Температурный и технологический контроль в печи осуществляется путем установки соответствующего количества воздухонагнетательных труб из жаропрочной стали, расположенных равномерно по длине печи и противоточных потоку железной руды. Наконечники воздушных труб снабжены специальными внутренними завихрителями для улучшения равномерности сгорания. Центральная горелка, расположенная на разгрузочном конце печи, используется на легком дизельном топливе (LDO) для обогрева холодной печи. После начального нагрева подача топлива отключается и горелка используется для нагнетания воздуха для сжигания угля. Температуры в печи измеряются фиксированными термопарами и портами для «быстродействующих термопар» (QRT). Стационарные термопары расположены по всей длине печи, чтобы можно было контролировать температуру в различных секциях печи. Фиксированные термопары иногда могут давать ошибочные показания, если они покрыты пеплом, рудой или налетом. В таких случаях QRT используются для контроля температуры печи.

- Вращающийся охладитель. Продукт (DRI) вместе с угольной золой, прокаленным доломитом и остаточным коксом выгружается из печи при температуре около 1000°C. удаление комков переводит горячий DRI во вращающийся охладитель. Кулер представляет собой вращающийся цилиндр соответствующего размера с наклоном 2,5 градуса. DRI косвенно охлаждается распылением воды на более холодную верхнюю поверхность. Охлаждающая вода собирается в желобах под охладителем и перекачивается в градирню для рециркуляции вместе с подпиточной водой. Твердые частицы, выбрасываемые в охладитель через закрытый желоб, охлаждаются примерно до 100°С без контакта с воздухом. Колосник в желобе удаляет крупные наросты (более 50 мм), которые забивают или повреждают разгрузочные механизмы охладителя. Эти комки нароста выводятся отдельно через комковую заслонку. Остальной материал выгружается на конвейер через двухстворчатый клапан. Затем продукт транспортируется в систему разделения продуктов по конвейеру.

- Секция разделения продукта – состоит из вибрационного грохота и магнитных сепараторов. Охлажденный продукт транспортируется в секцию разделения продукта ленточными конвейерами. Продукты на выходе охладителя содержат ПВЖ, полукокс и угольную золу. В здании разделения продукта продукт сначала просеивается на двухъярусном грохоте с ситами 3 мм и 20 мм. Просеянный продукт поступает на магнитные сепараторы для разделения на магнитную и немагнитную части. Продукт сначала просеивают, чтобы удалить плюс 20 мм DRI. Непроходной материал (смесь DRI, полукокса и угольной золы) просеивается на фракции +/- 3 мм. Каждая фракция проходит через магнитный сепаратор. Немагнитная часть фракции плюс 3 мм представляет собой в основном уголь, который при желании можно повторно использовать в печи или использовать в качестве топлива в котле электростанции. Отбраковывается немагнитная часть фракции -3 мм, в основном отработанный прокаленный доломит, зола и мелкий уголь. Магнитная часть каждой фракции - DRI. Фракция плюс 3 мм может использоваться непосредственно для производства стали, а более мелкая фракция может быть брикетирована и собрана в мешки.

- Секция хранения продуктов — состоит из складских ячеек. Куски DRI (от 3 мм до 20 мм) и мелкие частицы DRI (-3 мм) хранятся в разных бункерах. Контейнеры обычно рассчитаны на хранение минимум 1-дневной продукции. Уголь, полученный на заводе, хранится отдельно для использования в качестве топлива на электростанции.

- Система отходящих газов. Отходящие газы печи при температуре от 850°C до 900°C проходят через камеру осаждения пыли, где более тяжелые частицы пыли оседают из-за резкого снижения скорости газов. Затем дымовые газы проходят через камеру дожигания, где несгоревшие горючие вещества сжигаются путем продувки избыточного воздуха. Температура камеры дожигания иногда регулируется водяными струями. Затем сгоревшие газы проходят по нисходящему каналу в испарительный охладитель, где температура снижается, и через оборудование для контроля загрязнения, а именно электрофильтр / рукавный фильтр / скруббер, где остающиеся частицы пыли отделяются. Затем газ выпускается в атмосферу через дымовую трубу с помощью вентилятора с принудительной тягой (ID). Однако желательно оборудовать систему отработанных газов котлом-утилизатором (WHRB) для рекуперации ощутимой энергии, переносимой отходящими газами. В этом случае дымовые газы после камеры дожигания проходят через коленчатый патрубок в КУ, где извлекается ощутимая теплота газов. Затем газ выбрасывается в атмосферу после прохождения через оборудование для контроля загрязнения, такое как электрофильтр / рукавный фильтр / скруббер, ID-вентилятор и дымовая труба.

- Подача коммунальных услуг. Сжатый воздух и охлаждающая вода — это две утилиты, необходимые для процесса. Воздушные компрессоры обычно устанавливаются для подачи сжатого воздуха, а система водяного охлаждения состоит из насосной станции и градирни.

Наросты во вращающейся печи

Материал внутри печи кувыркается и скользит, а на поверхности огнеупорной футеровки неизменно образуется тонкий слой пыли. Некоторые зоны печи могут быть особенно склонны к скоплению частиц, и комбинированное воздействие тепловых условий и условий потока приводит к образованию цилиндрических отложений или колец из-за ее вращательного движения. По мере утолщения кольца доступный проем печи уменьшается, т. е. рабочий объем печи уменьшается, что приводит к затруднению прохождения продуктов и дымовых газов через печь. Кольца, как правило, расположены близко к зоне восстановления или горелке и вызваны очень высокой температурой в этой области, особенно когда огнеупорная футеровка перегревается из-за прямого воздействия пламени горелки. Это самый распространенный и самый проблемный тип колец.

Основная причина образования наростов во вращающихся печах связана с образованием легкоплавких комплексных соединений в системе FeO-SiO2-Al2O3, таких как вюстит, фаялит, железный кордиерит, герцинит и в системе CaO-MgO-FeO-SiO2- Система Al2O3, такая как мелилит или анортит, акерманит, железо-магниевый кордиерит, шпинель и железо-магниевый силикат. Сосуществование этих комплексных соединений снижает температуру плавления шихты, которая, в свою очередь, прилипает к огнеупорным стенкам. Некоторые наросты также образуются из-за агломерации мелких частиц ближе к загрузочному концу или из-за спекания DRI из-за чрезмерной температуры и/или более низкого соотношения углерод/железо на разгрузочном конце вращающейся печи.

Поскольку до этих колец нельзя добраться снаружи печи, их невозможно снять во время работы печи. В ряде случаев кольца быстро разрастаются и вызывают незапланированные остановки печи. Было замечено, что большинство отключений печи происходит только из-за образования наростов.

Условия, связанные с созданием DRI

Некоторые из терминов, связанных с измерением эффективности реакций восстановления для DRI, определяются следующим образом.

Процент общего железа «Fe T» — это общее содержание железа в образце, включая металлическое железо и железо, химически связанное с другими элементами, такими как кислород.

Fe T =(вес железа/вес образца)*100

Процент металлического железа «Fe M» представляет собой химически несвязанное железо в виде цементита (Fe3C).

Fe M =(вес металлического железа/вес образца)*100

Остаточные оксиды железа представляют собой оставшиеся оксиды железа, присутствующие в DRI в форме FeO, Fe3O4 или Fe2O3, хотя обычно FeO обычно является единственным присутствующим остаточным оксидом.

Общий углерод представляет собой общий углерод, присутствующий в DRI, и равен сумме свободного и связанного углерода (в виде цементита).

Примеси являются нежелательными элементами/соединениями в DRI, сера и фосфор являются наиболее распространенными среди них.

Металлизация является мерой превращения оксидов железа в металлическое железо (свободное или в сочетании с углеродом в виде цементита) путем удаления кислорода из-за действия используемого восстановителя.

Степень металлизации относится к той части общего железа, которая присутствует в виде металлического железа.

Степень металлизации =(масса металлического железа/масса общего железа)*100 =(Fe M/Fe T)*100

Эквивалентная металлизация – Большое значение имеет содержание углерода в губчатом железе при данной степени металлизации. Он обладает способностью удалять кислород из оставшихся оксидов железа во время производства стали. Это приводит к понятию эквивалентной металлизации, которое определяется следующим образом.

Эквивалентная металлизация в % =Степень металлизации (%) + 5-кратный % общего углерода в DRI

Процентное снижение относится к кислороду, который был удален при производстве DRI по отношению к исходному Fe как Fe2O3.

% восстановления ={[(%O/%Fe T) в Fe2O3 – (%O/% Fe M) в DRI]/(%O/%Fe T) в Fe2O3}*100

% снижения =[1-2,327* (%O/%Fe T) в DRI]*100

Это определение дает состояние железа, содержащегося в DRI. Может возникнуть путаница, поскольку некоторые люди определяют процентное снижение по отношению к исходному оксидному состоянию руды, которое может включать Fe3O4 и FeO. В этом случае процентное уменьшение определяет степень уменьшения, выполняемого в процессе DRI.

Процент пустой породы относится к соединениям, не содержащим железа (SiO2, Al2O3, CaO, MgO и т. д.) в DRI.

Пустая порода =100 – %O с Fe – %Fe M – %C

Четвертая основность представляет собой соотношение CaO, MgO и Al2O3, SiO2 и выражается как отношение (% CaO + % MgO)/(% Al2O3 + % SiO2).

Производственный процесс

- Введение в прямое лазерное спекание металлов

- Каковы красители и процесс окрашивания?

- Самодельный радиоуправляемый корабль на воздушной подушке на базе Arduino

- Процесс спекания железной руды

- Газификация угля

- Процесс производства чугуна HIsmelt

- Технологии совершенствования процесса коксования в коксовых печах

- Введение в прямой насос

- Понимание процесса плавки железной руды

- Понимание процесса экструзии