Обращение с жидким металлом в доменном производстве чугуна

Обработка горячего металла при производстве чугуна в доменной печи

Чугун (ЧМ) получают восстановлением нисходящей рудной шихты восходящими восстановительными газами в доменной печи (ДП). Он жидкий по своей природе и собирается в очаге доменной печи. Из горна выпускают ТМ из летки доменной печи через интервал времени. Обычно в крупных доменных печах обычно встречаются скорости выпуска тяжелых металлов 7 т/мин и скорости выпуска жидкости 5 м/сек в летках диаметром 70 мм и длиной 3,5 м. Скорость выпуска тяжелых металлов сильно зависит от состояния летки и ее длины. Обычно температура нарезанных ТМ варьируется в диапазоне от 1420 до 1480°С.

Обработанный HM обрабатывается в следующие три этапа.

- Перемещение ТМ в литейном цехе, т. е. от летки до ковша для чугуна

- Ковши ТМ и их транспортировка

- Переработка ТМ в литейной машине (ЧМ) для производства чугуна (ЧУ) или в сталеплавильном цехе для производства стали.

- Вместимость ковшей в тоннах

- Вес ТМ, с которым предстоит работать

- Максимально допустимый вес ковша

- Ограничение высоты ковша

- Предельный диаметр ковша

- От центральной линии цапфы до верха полки футеровки

- От центральной линии цапфы до нижней части днища

- Максимальный внутренний диаметр ковша в верхней части

- Толщина крюков ковша

- Диаметр цапф

- Расстояние между центральными линиями цапф и крюков ковша

- Конечная площадка для заливки с перилами. На площадке желательно иметь огнеупорный настил, так как ТМ может разлиться по площадке.

- Разгрузочная концевая платформа с перилами. На платформе смонтирован узел звездочки нагнетательного конца, привод пряди, ударный элемент ПИ, вагон-распылитель и разгрузочный желоб.

- Проходы с перилами по бокам прядей ПКМ (с общей средней дорожкой в случае двойной пряди ПКМ).

- Лестницы/лестницы с перилами для достижения проходов у нижнего рычага и разгрузочной концевой площадки.

Историческое развитие обработки горячего металла

В семнадцатом веке жидкое железо (обычно около 450 кг на отливку) из печи для производства чугуна вытягивали в одну траншею или разливали в песчаные формы для производства бытовых изделий, таких как кастрюли, сковороды, плиты и т. д. производство увеличилось за счет многих усовершенствований конструкции, удаление жидких продуктов (железа и шлака) стало проблемой. Производство древесного угля доменной печи увеличилось за этот период с одной тонны до 25 тонн в сутки. Этот более высокий тоннаж нельзя было обрабатывать двумя бросками в день через одну траншею перед леткой. В литейном дворе находилось место для литья чугуна. Удаление железа состояло из большой траншеи, называемой желобом, которая спускалась от передней части печи к заполненному песком полу литейного двора. Затем он разлился на две бегунковые системы. Главный желоб каждой системы шел параллельно литейному цеху. По мере того, как эта бегунья спускалась вниз по склону, через равные промежутки времени была сделана серия плотин. Под прямым углом перед каждой плотиной в песке образовалась дорожка меньшего размера, называемая свиноматкой. Затем у этой свиноматки были многочисленные полости, называемые «свиньями». Эти названия были применены, поскольку эта система выглядела как линия поросят, кормящих свою мать. Было несколько параллельных рядов свиноматок и поросят, произведенных путем толкания D-образных деревянных форм во влажном песке на полу литейного цеха. Во время отливки, когда каждая свиноматка и ее поросята были заполнены жидким железом, песчаная заслонка на главном желобе была выбита стержнем, и расплавленный металл стекал вниз по склону к следующей свиноматке и свинарнику. Было две полные системы, которые позволяли чаще использовать BF. Поскольку одна сторона была заполнена жидким железом, с другой стороны были удалены скребки и преобразованы кровати.

Процесс литья чугуна в 1880-х годах не сильно изменился по сравнению с предыдущими операциями, но свинарники стали больше, а в 1909 году был установлен скиммер для сбора плавающего шлака с чугуна, когда он стекал по желобу. В 1896 году установка ПКМ, изобретенная Э. А. Юлингом, привела, наконец, к полной ликвидации свинарника в литейном цехе. Затем были представлены ковши с открытым верхом, облицованные кирпичом. Эти ковши перевозили от 10 до 100 тонн ТМ и требовали, чтобы печь и литейный цех были подняты над уровнем земли, чтобы ковши можно было разместить под полом литейного цеха. Хоть свинарники и убрали, но желоба и желоба остались, а в литейный двор добавили желоба, идущие в ковши. В 1915 г. впервые были применены ковши торпедного типа. Эти железнодорожные ковши вмещали 90 тонн, но к 1925 году их грузоподъемность была увеличена до 150 тонн.

Обработка горячего металла в литейном цехе

Главный лоток, чугунный желоб, шлаковый желоб, опрокидывающийся желоб и другие устройства используются на полу литейного цеха для перекачки ТМ, выпускаемой из ДП в ковши ТМ. Основными задачами литниковой системы являются рассеивание кинетической энергии вытекающего из летки потока, отделение шлака от ТМ и распределение жидких ТМ по транспортным емкостям.

После того, как летка пробурена, жидкий чугун и шлак стекают по глубокой траншеи, называемой желобом ТМ. Блок огнеупора, называемый «скиммером», устанавливается поперек и в желоб. Скиммер имеет небольшое отверстие под ним. ТМ течет через это отверстие скиммера, через «железную дамбу» и вниз по «железным бегунам». Поскольку шлак менее плотный, чем железо, он всплывает поверх чугуна вниз по желобу, ударяется о скиммер и отводится в желоба для шлака. ТМ поступает в ковши с огнеупорной футеровкой. Наклонный желоб (съемный узел сборного желоба, также известный как качающийся желоб) обычно используется для переключения направления ТМ на второй ковш после заполнения первого ковша вместо обычного неподвижного желоба. Наклонная направляющая выполнена снаружи и закреплена временной застежкой для удобства соединения и снятия для проведения работ по техническому обслуживанию.

Глубина желоба и желобов должна быть достаточно большой, чтобы обеспечить максимально возможный поток материала с учетом наличия огнеупорной футеровки.

Чтобы избежать задержек в проведении работ по техническому обслуживанию желоба литейного двора, обычно применяется недренируемая практика желоба, при которой определенный уровень металлической ванны постоянно поддерживается между двумя интервалами литья от летки до пластины скиммера.

Система желобов обычно полностью закрыта и соединена с системой пылеудаления литейного двора, где передняя часть (около 6 м) основного желоба открыта, а пыль полностью отводится дымоходом, расположенным над ним.

На соответствующие желоба наносят соответствующие огнеупорные материалы с учетом условий эксплуатации. Для поддержания стабильного переноса ТМ и достаточной долговечности даже в тяжелых условиях эксплуатации при относительно высоких коэффициентах производительности или относительно высоких температурах чугуна используются оптимальные материалы рабочих колес, соответствующие работе доменной печи. Общие требования к материалам для желоба и желоба из ТМ:(i) простота установки (соответствующая текучесть и время затвердевания), (ii) коррозионная стойкость (стойкость к шлаку и воздействию FeO), (iii) стойкость к истиранию, (iv) стойкость к окислению и (v) стойкость к термическому растрескиванию. Как правило, в основном желобе локальные повреждения от износа наблюдаются на линии шлака (граница воздух/шлак), а также на линии металла (граница шлак/металл).

Материалы, используемые для нормального применения для увеличения срока службы футеровки желоба:(i) огнеупоры с высоким содержанием карбида кремния на линии шлака для превосходной стойкости к воздействию шлака и (ii) шпинельный материал с более низким содержанием карбида кремния на линии металла. для отличной устойчивости к атаке FeO. Ремонт желоба ДП осуществляется мокрым торкретированием. Торкрет-ремонт эффективен для увеличения срока службы желобов, благодаря чему можно оптимизировать график обслуживания желобов. Торкрет-масса обычно характеризуется образованием достаточно плотной футеровки с меньшим количеством воды и пригодностью для торкретирования горячим способом даже сразу после слива остатков ТМ из желоба.

Ковши для чугуна

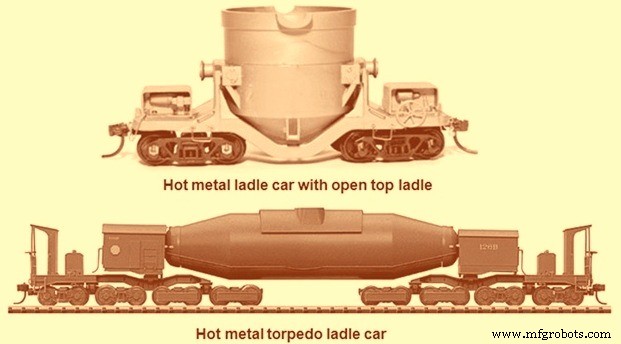

Ковши для ТМ представляют собой сосуды, в которые наливают ТМ для его транспортировки. Есть два типа ковшей HM. Это (i) ковш с открытым верхом и (ii) торпедный ковш.

Ковши HM облицованы огнеупорным кирпичом, чтобы содержимое оставалось жидким и защищало внешнюю стальную оболочку. Летучесть и эрозионный характер ТМ делают мониторинг огнеупорной футеровки ковша ТМ жизненно важной функцией технического обслуживания. Последствия прорыва значительны с точки зрения безопасности и стоимости.

Ковши с открытым верхом бывают с выпуклым дном. Важными параметрами при выборе ковша ТМ с открытым верхом являются следующие.

Обычная вместимость ковшей HM:50, 100 и 140 куб. Ковш с открытым верхом опрокидывается лебедкой или мостовым краном для его опорожнения.

Ковши с открытым верхом монтируются на вагон-ковшах ТМ, которые, как правило, предназначены для железнодорожной перевозки ТМ от доменной печи к ПКМ и сталеплавильному цеху. Вагон-ковш HM обычно состоит из (i) несущей рамы, (ii) железнодорожных вагонов, (iii) ковша и (iv) автосцепки. Аналогично торпедные ковши устанавливаются на железнодорожные вагоны для его перемещения и оснащаются автосцепками.

Полувагоны-ковши ТМ передвигаются по железным дорогам с помощью тягового железнодорожного подвижного состава в составе до 5-ти вагонов-ковшов. Вагоны-ковши-торпеды передвигаются обычно поодиночке с помощью тягового железнодорожного подвижного состава, а иногда и в составе двух ковшовых вагонов. Два типа ковшовых вагонеток показаны на рис. 1.

Рис. 1 Вагоны-ковши для жидкого металла

Кирпичи, демонстрирующие огнеупорность, стойкость к тепловому удару и объемную стабильность, используются для футеровки зон ковша. Для футеровки ковшей ТМ используется широкий ассортимент огнеупорного кирпича. Этот широкий ассортимент включает кирпичи из огнеупорной глины (содержание глинозема 37 %), кирпичи с высоким содержанием глинозема (содержание глинозема от 66 % до 86 %) и кирпичи из карбида кремния. При использовании алюмокарбидокремниевых кирпичей необходимо использовать слой изоляционных кирпичей для сохранения тепла, так как теплопроводность карбидокремниевого кирпича выше, чем у других огнеупоров. Для футеровки торпедных ковшей, как правило, футеровка выполняется по зональной схеме огнеупорами шлакопровода, огнеупорами ударной подушки и кровельными огнеупорами подбираются в соответствии с параметрами, существующими в этих зонах. Также футеровка ковшей ТМ состоит из постоянной футеровки и изнашиваемой футеровки.

Литейные массы используются в желобе, обшивке пола и в качестве ремонтных масс. Химически связанные огнеупорные бетоны обладают прочностью и плотностью в сочетании со стабильностью объема от температуры окружающей среды до повышенных температур. Монолиты, используемые для футеровки, включают раствор, торкрет-массу и смесь для швов.

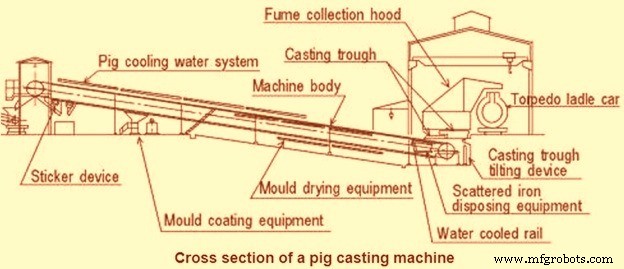

Машины для литья свиней

ТМ, произведенные в доменной печи, если они не используются непосредственно в сталеплавильном или литейном цехе, отливаются в ПИ в ПКМ. ТМ затвердевает в ПКМ на мелкие кусочки. PI, произведенный в PCM, обычно имеет размеры от 10 до 45 кг/шт. Заготовки ПИ таких малых размеров изготавливаются из ПКМ путем заливки ТМ в форму с небольшими карманами. Там ТМ затвердевают путем охлаждения воздухом с последующим водяным охлаждением.

ПКМ предназначены как для заливки ТМ из ковшей с открытым верхом, так и из ковшей торпедного типа. Ковши для жидкого металла с открытым верхом обычно наклоняются с помощью опрокидывающей лебедки. В случае торпедного ковша опрокидывание ковша предусмотрено на самой ковшовой тележке.

ТМ, извлеченные из ковша ТМ, сливают в желоб для перекачки металла из ПКМ для отливки в ПИ. Металлоперегрузочный желоб имеет сборный корпус, футерованный огнеупором. В огнеупоре поддерживается непрерывный уклон для плавного течения ТМ от точки приема до точки разгрузки. Корпус желоба крепится к разливочной концевой платформе.

Существуют две обычные системы литья, а именно (i) конвейерная лента или прядь типа PCM и (ii) колесо PCM. ПКМ ручьевого типа являются наиболее популярными машинами для литья тяжелых металлов в чугун и описаны здесь.

Корпус PCM состоит из четырех основных частей, а именно (i) головки машины, (ii) хвостовой части машины, (iii) роликов и звеньев цепи и (iv) устройства для работы с наклейками. Головка машины имеет приводную систему, состоящую из двигателя с регулируемой скоростью, зубчатого редуктора и звездочки. В хвостовой части машины на валу хвостовой звездочки предусмотрено натяжное устройство для придания соответствующего натяжения звену цепи.

Стренга PCM представляет собой бесконечную цепь, по которой проходят формы для чушек. Пряди располагаются под наклоном. Уровень наклона определяется высотой, необходимой для приема ТМ и выгрузки чугуна в платформы. ТМ заливают в желоб ПКМ, через который ТМ выгружают в передвижные изложницы для литья. Скорость заливки ТМ и скорость смыва ТМ ПКМ уравновешивают регулированием скорости опрокидывания ковша и скорости конвейерной цепи ручья ПКМ.

PCM имеет левый (левый) и правый (правый) набор звеньев цепи. Звенья цепи полностью обработаны. Эти звенья цепи представляют собой стальные отливки, соединенные друг с другом полым валом и втулкой, по которой может двигаться звено. Воспроизводимые втулки принудительно крепятся к звену, а затем втачиваются для предотвращения вращательного движения между втулкой и звеном. Левое и правое звенья цепи собраны на полом валу. В отверстии цепи предусмотрена закаленная втулка, через которую проходит полый вал. Прямоугольный фланец снабжен закаленной втулкой, которая входит в зацепление с механически обработанным корпусом, предусмотренным в звене цепи. Такое расположение поддерживает правильное относительное движение между зубьями звездочки и звеньями цепи и сводит к минимуму износ зубьев звездочки.

На полом валу предусмотрены шплинты для предотвращения выпадения звеньев цепи. Звенья цепи перемещаются по роликам, закрепленным на технологической конструкции ПКМ. Ролики расположены так, что звенья цепи всегда поддерживаются роликами. На восходящей дорожке ролики несут нагрузку цепи и форм, заполненных ТМ, тогда как на нисходящей дорожке формы переворачиваются, и цепь опирается на нижние ролики с другой стороны. Ролики снабжены хомутом для предотвращения схода цепи. Ролики крепятся на кронштейнах. В опорной пластине кронштейнов предусмотрены отверстия для крепления роликового узла к восходящей и нисходящей направляющим ПКМ. Крышки подшипников роликов снабжены уплотнениями для предотвращения попадания влаги и атмосферной пыли. За крышками подшипников также предусмотрены защитные ограждения, которые действуют как вторичная защита системы.

Формы закреплены на цепи в левых и правых звеньях. Цепь, снабженная формами, образует поезд. Звенья цепи проходят через узел звездочки на разгрузочном конце и на разливочном конце. Мотор-редуктор приводит в движение узел звездочки на разгрузочном конце, в то время как узел звездочки на разливочном конце может свободно вращаться на своих подшипниках. Привод PCM соединен с узлом ведущей звездочки зубчатой муфтой. Привод для PCM состоит из (i) асинхронного двигателя переменного тока с короткозамкнутым ротором, (ii) штифтовой муфты между двигателем и коробкой передач, (iii) винтовой коробки передач для снижения скорости и (iv) зубчатой муфты между выходной вал коробки передач и вал ведущей звездочки в сборе. Узел звездочки на разливочном конце выполнен плавающим, чтобы компенсировать расширение звеньев цепи и устранить застревание из-за внешних причин.

Саморегулирующееся натяжное устройство предусмотрено на отдельном узле звездочки на разливочном конце. Натяжное устройство состоит из (i) сборной базовой рамы, снабженной направляющей, (ii) корпуса подшипника с направляющим гнездом, совпадающим с направляющей направляющей для базовой рамы, и скобы для соединения натяжной штанги через штифты, (iii) натяжной штанги, имеющей один конец для соединения с корпусом подшипника через штифт, а другой конец с резьбой для регулировки натяжения пружины, (iv) пружины сжатия и (v) гайка, соответствующая резьбе натяжного стержня.

Сливной желоб предусмотрен ниже восходящего канала ручья в месте, где ТМ выгружается из желоба для перекачки металла в изложницу PI. ТМ, разлитый в этом месте из-за несоответствия скорости истечения металла и скорости захвата ТМ ПКМ, попадает в сливной желоб.

На выходном узле звездочки предусмотрено выталкивающее устройство PI для быстрого выгрузки чугуна PI из формы. Выбивное устройство ПИ имеет кулачково-следящий механизм для свободного падения молотка на литой ПИ. Устройство выбивания PI в основном состоит из кулачкового диска, установленного на ведущем валу узла звездочки нагнетательного конца. Профиль кулачка соответствует зубьям звездочки для точного позиционирования молотка и для 100 % повторяемости точек удара. Кулачок приводит в действие рычажный механизм. На конце рычага, соприкасающегося с кулачком, предусмотрен ролик, перемещающийся по валу. Другой конец кулачка соединен с валом выбивного устройства. Рычаг молотка одним концом насажен на вал выбивного устройства из чугуна, а другим концом имеет диск молотка. На рычаге молотка предусмотрены пружины для поглощения удара молотка выше допустимого предела.

Перед узлом звездочки нагнетательного конца размещено устройство ПИ, состоящее из цепи, подвешенной к технологической конструкции. Ударное устройство предназначено для поглощения удара кусков чугуна, падающих из изложниц на разгрузочном конце. Выброшенные/смещенные на разгрузочном конце куски ПИ передают кинетическую энергию ударной цепи и падают на разгрузочный желоб. Разгрузочный желоб расположен под звездочкой разгрузочного конца для передачи кусков PI на платформы. На приемном конце разгрузочного желоба ПИ предусмотрена песчаная подушка для поглощения удара падающих кусков ПИ. Угол разгрузочного желоба выбран примерно в 45 градусов по отношению к вертикали, чтобы облегчить транспортировку/скольжение деталей PI. Основание разгрузочного желоба изготовлено из рельсового профиля, что обеспечивает длительный срок службы и обеспечивает минимальную силу трения для скользящих деталей PI. Разгрузочный желоб закреплен на технологической конструкции ручья ПКМ.

ПКМ выгружает ПИ в вагоны-платформы, которые с помощью лебедки перемещаются в зону ПИ для хранения и отправки ПИ.

Под возвратной направляющей пряди ПКМ размещается колосник для предотвращения падения наклеек на землю. Первая точка окончания находится перед устройством для разбрызгивания извести, а вторая – примерно в метре над уровнем земли возле хвостовой части. В первой точке подключения предусмотрен желоб для сбора наклеек на уровне земли. Колосник прикреплен к технологической структуре ПКМ, а между колосником и подвижными формами предусмотрен достаточный зазор, чтобы наклейки не могли закрепиться между ними.

Под формами PI на восходящей линии предусмотрен водосборник для сбора излишков охлаждающей воды. Желоб соединен с трубопроводом обратной воды, по которому вода сбрасывается в траншею обратной воды, обычно проходящую под землей, и в резервуар оборотной воды.

Металлические формы предоставляются в ПКМ для литья ПИ. Форма имеет полости для разделения отливок на 3 или 4 части. Форма спроектирована с различной толщиной секций для поддержания оптимальной теплопередачи во время литейной кампании. Два ряда опорных кронштейнов предусмотрены в форме на противоположных концах для крепления формы к левой и правой цепям PCM. Опорные кронштейны находятся под наклоном, чтобы соответствовать наклону пряди PCM, так что поверхность формы остается горизонтальной. Формы, прикрепленные к цепи PCM, образуют поезд. Для предотвращения высыпания металла при заливке ТМ в формы формы должны быть заблокированы друг с другом. Таким образом, пресс-формы имеют двойные блокировки. Когда ТМ заливают в формы, они могут высыпаться между передней и задней стыковочными поверхностями пары форм. Для предотвращения такого рассыпания тыльная сторона формы выполнена в виде призмы с обратной скошенной нижней поверхностью. Лицевая сторона пресс-формы выполнена с поднимающимся носиком. Передняя сторона задней пресс-формы входит в зацепление с обратной сужающейся нижней поверхностью передней пресс-формы, образуя идеальное сцепление. При заполнении форм ТМ может вытекать с любой стороны форм, где предусмотрены анкерные скобы. Для предотвращения этой утечки ребра предусмотрены в формах и кривизнах с обеих сторон. Таким образом, ребра предыдущей и последующей форм сцепляются друг с другом. На задней стороне пресс-формы предусмотрены переливные канавки. Эти выемки ограничивают уровень заполнения формы, избыток ТМ сбрасывается каскадом в форму, расположенную ниже по потоку.

Пресс-формы являются эксплуатационным расходным материалом для ПКМ. Срок службы формы зависит от консистенции и равномерности заполнения формы во время разливки. В литейной кампании, если все полости/карманы/полости формы не заполнены ТМ, а формы с полыми карманами/полостями перемещаются вверх, в пустые полости/карманы/впадины на стадии водяного охлаждения заливается вода. стенда, что вызывает термические удары и может привести к растрескиванию форм.

Для предотвращения прилипания ПИ к формам формы покрывают известковым порошком. Известковое покрытие производится путем распыления известкового молока на внутреннюю часть формы во время ее обратного прохода. Порошок извести гасят перед тем, как он попадет в резервуар для приготовления известкового молока. Гашение извести производится в классификаторе. Целью использования классификатора является непрерывное удаление крупки из известковой муки и подготовка гашеной извести к ее передаче в установку приготовления известкового молока. Установка приготовления известкового молока представляет собой стальной бак, оснащенный крыльчаткой, приводимой в движение мотор-редуктором. Непрерывное механическое перемешивание образует однородную суспензию известкового молока, которая перекачивается в устройство разбрызгивания известкового молока. В этом резервуаре также предусмотрен порт для приема возвратного известкового молока из разбрызгивателя. Шламовые насосы предназначены для перекачки известкового молока из резервуара для приготовления известкового молока в бак для разбрызгивания. Производительность шламового насоса выбирают таким образом, чтобы можно было циркулировать примерно в три раза больше объема шлама, необходимого для покрытия формы. Избыточное количество возвращается в установку приготовления известкового молока. Непрерывная циркуляция известкового молока между узлом приготовления известкового молока и узлом разбрызгивания помогает получить однородную суспензию известкового молока в узле приготовления известкового молока, а также в узле разбрызгивания известкового молока, а также предотвращает осаждение в любом месте.

Устройство для разбрызгивания известкового молока работает по принципу зачерпывания известкового молока за счет непрерывного вращения крыльчатки, частично погруженной в известковое молоко. Для этого в сборном корпусе узла разбрызгивания известкового молока размещены два диска, надетые на вал. На периферии диска предусмотрены лопатки. Скорость диска регулируют таким образом, чтобы были достигнуты достаточные скорости разбрызгивания для покрытия полостей форм. Расположение разбрызгивателя выбирают таким образом, чтобы возвратная форма оставалась при температуре, достаточной для немедленного прилипания к ней извести, и чтобы форма с покрытием не удерживала воду к тому моменту, когда форма достигает конца заливки. В некоторых конструкциях ПКМ предусмотрена сушилка формы для сушки известкового молока на форме. Сальниковые уплотнения предусмотрены в точках выхода из корпуса разбрызгивателя, чтобы предотвратить утечку известкового молока в этих местах. Вал лопасти опирается на подшипники качения и соединяется с мотор-редуктором через втулку и штифтовую муфту. Для очистки и технического обслуживания предусмотрен люк в нижней части бака разбрызгивателя. В корпусе разбрызгивателя предусмотрены отверстия для входа известкового молока и для выхода известкового молока в обратную линию установки приготовления известкового молока. В блоке приготовления известкового молока и блоке разбрызгивателей для создания кольцевых магистралей предусмотрены соединительные трубы и фитинги. В верхней части разбрызгивателя предусмотрена решетка для предотвращения падения наклейки в бак.

Затвердевание ТМ осуществляется в два этапа:первый этап представляет собой естественное охлаждение на воздухе, а второй этап представляет собой прямую закалку в воде. Продолжительность воздушного охлаждения выбирают такой, чтобы верхняя поверхность отлитых ТМ достигала пластического состояния, чтобы можно было начать распыление воды для закалки без взрыва. Эффективность системы водяного охлаждения является жизненно важным фактором, который определяет температуру изделий PI, выходящих из ПКМ. Традиционные типы форсунок, используемых для распыления воды на PI, имеют недостаток, заключающийся в засорении форсунок из-за неизбежного смешивания частиц пыли/углерода/извести с охлаждающей водой. Конструкция системы распыления воды должна быть такой, чтобы преодолевать проблемы, с которыми сталкиваются обычные системы распыления. Обычно разбрызгивание воды осуществляется через канавки, расположенные на верхней стороне водосточного желоба. Специально разработанный ротор предназначен для регулировки потока воды со встроенной функцией самоочистки. Для предотвращения падения давления в трубопроводах охлаждающей воды предусмотрены два/три контура распыления воды. Водопроводы подвешены к технологической конструкции ПКМ. Предусмотрены большие форсунки для заливки сливного желоба. На разгрузочном конце также предусмотрены распылительные форсунки большого размера для охлаждения выгружаемого PI (на платформах).

На установке подготовки известкового молока предусмотрены регулярные соединения трубопроводов для приготовления известкового молока. Распределитель воды предусмотрен рядом с концевой площадкой для заливки. На вход распределителя поступает вода от циркуляционного насоса ПКМ, установленного в насосной станции, расположенной рядом/над резервуаром подземной оборотной воды. Распределитель воды имеет два основных выхода, первый для водяного охлаждения пресс-формы / PI и второй для распыления вагона. Для установки приготовления известкового молока и для точек водоразбора технической воды желательно прямое подключение к водопроводу от центрального водопровода доменной печи.

PCM поддерживается технологической структурой. Для удобства эксплуатации и обслуживания предусмотрены следующие технологические площадки, мостки, лестницы и подъемно-транспортные средства.

Типовые технические характеристики машин для разливки чушек различной производительности приведены в Таблице 1.

| Вкладка 1 Типовые характеристики машин для литья чушек | |||||

| <тд 67"> <тд 71"> <тд 65"> <тд 63"> <тд 79"> | |||||

| Максимальная вместимость | Длина машины | Ссылка | Формовочная смола | Скорость | Наклон |

| (т/ч) | (м) | (мм) | (мм) | (м/мин) | градус |

| <тд 67"> <тд 71"> <тд 65"> <тд 63"> <тд 79"> | |||||

| 100 | <тд 67">30 – 40 <тд 71">300 – 400300–360 | 5–15 | 5–15 | ||

| 150 | <тд 67">40 – 50 <тд 71">400 – 450|||||

| 200 | <тд 67">50 – 60 <тд 71">450 – 600|||||

| 250 | <тд 67">60 – 70 <тд 71">600 – 720|||||

| 300 | Выше 70 | <тд 71">600 – 720||||

Типичный вид машины для литья болванок в разрезе показан на рис. 2.

Рис. 2. Типичный вид машины для литья болванок в разрезе

Производственный процесс

- Производство и использование доменного газа

- ITmk 3 Процесс изготовления железных самородков

- Использование орехового кокса в доменной печи

- Использование чугуна для производства стали в дуговых электропечах

- Неисправности доменной печи во время работы

- Система охлаждения доменной печи

- Огнеупорная футеровка доменной печи

- Использование железорудных окатышей в шихте доменной печи

- Доменная печь и ее конструкция

- Производство чугуна в доменной печи и выбросы оксида углерода