Разработка технологии электросталеплавильного производства

Разработка технологии сталеплавильного производства в электродуговых печах

Разработка технологии выплавки стали происходит для удовлетворения ряда требований. Эти требования можно разделить на четыре группы, как указано ниже.

- Технология должна соответствовать технологическим требованиям, необходимым для производства различных марок стали требуемого качества.

- Эта технология должна отвечать экономическим требованиям, необходимым для контроля себестоимости продукции, чтобы производимая стальная продукция была конкурентоспособной.

- Эта технология должна соответствовать уровням выбросов, установленным регулирующими органами.

- Технология должна соответствовать требованиям охраны труда и техники безопасности, чтобы операторы работали в зоне без каких-либо опасностей, стресса и пятен.

Чтобы понять электродуговую печь (ЭДП), необходимо понять, что такое электрическая дуга. Электрическая дуга — это форма электрического разряда между двумя электродами, разделенными небольшим зазором (обычно это обычный воздух). Наиболее известным примером этого является молния. Любой, кто занимался дуговой сваркой, также знаком с электрической дугой. Если подсоединить заготовку к отрицательной стороне источника питания постоянного тока, а электрод к положительной стороне, на мгновение коснуться электрода и отвести его на небольшое расстояние от заготовки, то между электродами и электродом образуется стабильная электрическая дуга. заготовка, и тепла от этой дуги достаточно, чтобы расплавить электрод и сварить заготовку вместе. Та же идея используется в большем масштабе в электродуговой печи.

История производства стали в электродуговых печах (ЭДП) не очень стара. Немногим больше века, как была введена в эксплуатацию первая печь для плавки стали с использованием электроэнергии. Первоначальное развитие технологии имело место, так как эти установки позволяли легко достигать самых высоких температур и обеспечивали наилучшие условия для получения высококачественных легированных марок стали и сплавов. С тех пор были достигнуты большие успехи в печном оборудовании, технологии ЭДП, технологии плавки, сырье и стальных изделиях. Достижения в технологии ЭДП позволили ЭДП более успешно конкурировать с интегрированными заводами, использующими технологию производства стали с конвертерным кислородом. Сегодня производство стали в ЭДП вносит существенный вклад в производство стали в мире, хотя оно все еще значительно отстает от вклада в производство стали, вносимого доминирующей технологией производства стали в кислородном конвертере.

Первоначальные разработки

В 19 веке был предпринят ряд испытаний по использованию электрической дуги для плавки железа. Сэр Хамфри Дэви провел экспериментальную демонстрацию в 1810 г., сварку исследовал Пепис в 1815 г., Пинчон попытался создать электротермическую печь в 1853 г., а в 1878–1879 гг. Карл Вильгельм Сименс получил патенты на электрические печи дугового типа.

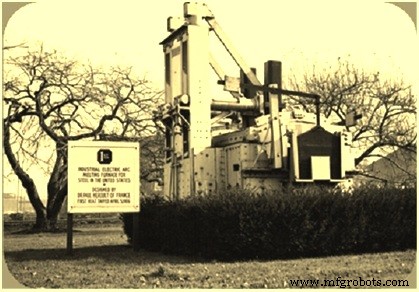

Де Лаваль запатентовал электрическую печь для плавки и рафинирования железа в 1892 г., а Поль Эро продемонстрировал электродуговую плавку ферросплавов между 1888 и 1892 гг. Появляющаяся новая технология была введена в коммерческое использование в начале двадцатого века, когда широко в то время началась выработка относительно дешевой электроэнергии. В 1906 году на заводе в Холкомбе была установлена первая в США электродуговая плавильная печь. Эта «Старая дуговая печь № 1» Эрульта теперь стоит в качестве исторического памятника ASM (Американское общество материалов) на Стейшн-сквер в Питтсбурге, штат Пенсильвания (рис. 1).

Рис. 1. Первая электродуговая печь Эру

Первоначально производство стали в ЭДП было разработано для производства специальных марок стали с использованием твердых форм сырья, таких как лом и ферросплавы. Твердый материал сначала расплавляли прямой дуговой плавкой, очищали добавлением соответствующих флюсов и выпускали для дальнейшей обработки. Электрические дуговые печи также использовались для приготовления карбида кальция для использования в кусках карбида. Технология производства стали в ЭДП в настоящее время превратилась из медленного процесса в процесс быстрой плавки, производительность которого приближается к уровню производительности конвертерного конвертера.

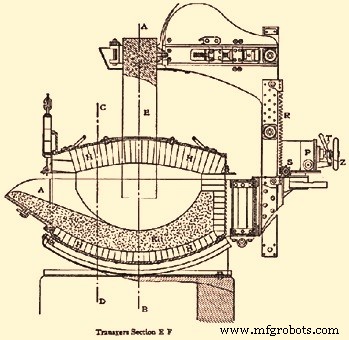

Схематическое поперечное сечение дуговой рафинировочной печи Эру показано на рис. 2. На этом рисунке E представляет собой электрод (показан только один), поднимаемый и опускаемый реечным приводом R и S. Внутренняя часть облицована огнеупорным кирпичом. H, а K обозначает нижнюю облицовку. Дверь в точке А обеспечивает доступ внутрь. Кожух печи опирается на коромысла, что позволяет наклонять его для выпуска.

Рис. 2. Дуговая печь Эру для рафинирования

Эволюция технологии производства стали в ЭДП

С тех пор, как первая промышленная ЭДП для производства стали была введена в эксплуатацию, развитие было быстрым, и с 1910 по 1920 год производство увеличилось в десять раз, при этом в 1920 году в ЭДП было произведено более 500 000 тонн стали, хотя это все еще составляло лишь очень небольшой процент от общего объема производства. мировое производство стали того времени. Печи первого поколения имели вместимость от 1 до 15 тонн. Вначале ЭДП имели конвертеры Бессемера/Томаса и мартеновские печи Siemens Martin в качестве сильных конкурентов. Но его нишей было производство специальных сталей, требующих высокой температуры, плавки ферросплавов и длительного времени рафинирования.

ЭДП является стандартной фазой в процессе производства стали. На протяжении многих лет ЭДП динамично развивалась и внедряла в процессе эффективные, конкурентоспособные и устойчивые методы, и мировое производство стали из ЭДП увеличивается. Многие страны, которые не могут производить чугун традиционным способом, т. е. маршрутом BF-BOF, адаптируют метод производства стали в электродуговой печи. Одной из основных причин, по которой эти страны адаптируют маршрут производства стали в ЭДП, является отсутствие коксующихся углей и легкая доступность дешевой энергии из-за доступности дешевого топлива. Сталелитейный завод, использующий технологию EAF для производства стали, известен как мини-заводы, и эта отрасль является крупнейшим переработчиком стального лома.

Хотя ЭДП широко использовались во время Второй мировой войны для производства легированных сталей, только позже производство стали стало расширяться. Низкие капитальные затраты на мини-завод позволили быстро создать заводы в условиях разоренного войной глобального сценария, а также позволили им успешно конкурировать с крупными производителями стали в области дешевого «сортопроката» из углеродистой стали (конструкционная сталь, прутки, и катанки) на рынке.

Когда в 1969 году компания Nucor, ныне один из крупнейших производителей стали в США, решила выйти на рынок сортового проката, она решила запустить мини-завод с электродуговой печью в качестве сталеплавильной печи, за которой вскоре последовали и другие производители. В то время как Nucor быстро расширялась в восточной части США, организации, которые последовали за ними и занялись мини-заводами, сосредоточились на местных рынках сортового проката, где использование электродуговой печи позволяло заводам варьировать производство в соответствии с местным спросом. Этой модели также следовали во всем мире:производство стали в ЭДП в основном использовалось для длинномерного проката, в то время как интегрированные заводы, использующие производственный маршрут доменного и конвертерного производства, концентрировались на рынках «плоского проката» (стальной лист, полоса, более тяжелый стальной лист и т. д.). .). В 1987 году компания Nucor приняла решение выйти на рынок плоского проката, по-прежнему используя метод производства ЭДП.

Рост производства и технологий ЭДП во всем мире был вызван следующими причинами.

- Отказ от мартеновского процесса как конкурентоспособного процесса производства стали.

- Желание отказаться от больших капитальных и эксплуатационных затрат, связанных с крупномасштабным интегрированным производством стали, в пользу небольших, менее капиталоемких мини-сталелитейных заводов.

- Очень быстрое улучшение электрических технологий, снижение стоимости крупногабаритного электрического оборудования, а также возможность значительно улучшить управление электрическими устройствами.

- Доступность металлолома во многих странах в сочетании с сильным социальным давлением на переработку металлов.

- Растущая доступность альтернативных источников железа, особенно из развивающихся стран.

- Использование чугуна и кислородного топлива в электродуговых печах

- Значительное улучшение в эксплуатации, контроле, эффективности и качестве продукции технологии производства стали на основе электродуговой печи.

Рост производства стали в ЭДП сопровождался несколькими технологическими усовершенствованиями, которые позволили значительно снизить потребность в энергии и улучшить энергоэффективность, производительность печи и условия труда в сталеплавильном цехе. Эти технологические усовершенствования обеспечили несколько преимуществ для операций ЭДП, которые включают, среди прочего, стабильную работу электрической дуги, низкое энергопотребление, низкое потребление электродов, меньшее количество поломок электродов, меньшее усилие, прикладываемое к электродам и держателям электродов, а также меньшие помехи в сети. /Р>

Процесс производства стали в ЭДП зависел исключительно от электроэнергии, пока химическая энергия не стала дополнительной для снижения затрат на переработку за счет повышения производительности ЭДП. Однако эффективное управление электрической и химической энергией достигается за счет сочетания эффективного динамического управления электрической дугой со сбалансированным введением кислорода и углерода для повышения производительности ЭДП. На электросталеплавильных предприятиях часто используется смесь железа прямого восстановления (ПВЖ) / горячего брикетированного железа (ГБЖ) / горячего ПВЖ и переработанного стального сырья и материалов на основе углерода в качестве пенообразователей шлака и науглероживания. В соответствии с требованиями по снижению энергопотребления и выбросов парниковых газов традиционный антрацит и металлургический кокс заменяются материалами на основе углерода, и теперь альтернативные источники углерода, такие как резиновые шины с истекшим сроком службы и переработанные пластмассы, также частично заменяют традиционные углеродные материалы.

Улучшения в конструкции ЭДП

Многие технологические усовершенствования конструкции ЭДП были сделаны для сокращения времени плавки. Эти улучшения включали следующее.

- Дуговые электродуговые печи сверхвысокой мощности (UHP), с высоким вторичным напряжением и более длинной дугой. Это новшество сыграло решающую роль в резком сокращении времени плавки и повышении производительности ЭДП в час. Первая печь UHP была установлена в США в 1963 году. Печь весом 135 тонн была оборудована трансформаторами мощностью 70-80 МВА, что означает удельную мощность 520-600 кВА/т. Благодаря успешной эксплуатации печи UHP быстро стали популярными, а их удельная мощность также была увеличена до 1000 кВА/т.

- Токопроводящие электроды в корпусе с медным покрытием.

- Современная система управления электродами.

- различные отверстия в топке для широкого использования альтернативных источников энергии

- Тяжелая конструкция конструкции для тяжелых условий работы, обеспечивающая очень быстрые движения и безопасные операции.

- Разделенная конструкция ЭДП для простоты обслуживания и сокращения времени обслуживания.

- Медные или комбинированные охлаждающие панели с высокоскоростным потоком охлаждающей воды.

- Системы непрерывной подачи ПВЖ/ГБЖ/горячего ПВЖ, позволяющие сократить время загрузки печи.

- Больше тепловложения в холодную зону EBT (эксцентрический нижний выпуск) из-за специальной конструкции системы горелок EBT.

- Высокая гибкость и высокая эффективность работы печи при закрытом шлаковом люке.

- Простое техническое обслуживание специальной конструкции, такой как система подъема крыши, система блокировки печи.

- Ввод дополнительной химической энергии на основе углерода, топлива и кислорода, который используется вместо электроэнергии.

- Нормативные требования к электродам. Как правило, вес электрода/манипулятора/мачты/троса составляет около 20 тонн. Он перемещается вертикально для целей управления с помощью гидравлического цилиндра, встроенного в мачту. Поскольку длина дуги зависит, помимо прочего, от постоянно меняющегося уровня лома или жидкости под электродом, необходимо иметь автоматический контроль положения электрода (система регулирования). Система регулирования влияет на многие важные аспекты работы печи, такие как потребление энергии, средний ток, стабильность дуги, характер плавки лома, потери энергии на водоохлаждаемых панелях, потребление энергии, электродов и огнеупоров. Все эти параметры сложным образом взаимосвязаны, и мнения об «оптимальных» стратегиях управления расходятся.

- Достижение лучшего энергетического и теплового баланса внутри печи за счет многоблочного впрыска.

Основные разработки в технологии ЭДП

Ниже приведены некоторые из основных технологических усовершенствований за последние сорок лет.

- Практика с пенистым шлаком. В сталеплавильном производстве в ЭДП постепенное плавление лома увеличивает лучистую теплопередачу от дуги к боковым стенкам печи. Покрывая дугу слоем шлака, дуга экранируется и в ванну передается больше энергии. Вспенивание шлака в этот период полезно. Эффективность вспенивания шлака зависит от основности шлака, содержания FeO в шлаке, температуры шлака и доступности углерода для реакции либо с кислородом, либо с FeO шлака. Вспенивающийся шлак снижает повреждение огнеупора и потери тепла из области дуги. Чистая экономия энергии оценивается в 6-8 кВтч/т стали.

- Вдувание кислорода в расплав. Вдувание кислорода в расплавленную сталь приводит к выделению тепла, поскольку реакция кислорода с углеродом, кремнием и железом в расплавленном металле является экзотермической и приводит к выделению тепла. В этих условиях сокращается время плавки и повышается производительность. Из-за тепловыделения снижается потребление электроэнергии, а также расход электрода вместе с расходом огнеупоров. В прошлом, когда потребление кислорода составляло менее 10 м3 на тонну стали, операции по вскрытию производились вручную с использованием расходуемой трубной фурмы. В большинстве современных операций в настоящее время используются автоматические фурмы, и на большинстве предприятий теперь используется нерасходуемая фурма с водяным охлаждением для подачи кислорода в сталь. Многие из этих фурм также могут впрыскивать углерод.

- Операция с горячей пяткой – При работе с горячей пяткой после каждого выпуска на дне печи остается от 15 % до 20 % металла и определенное количество шлака. Остальной шлак удаляется из печи по подоконнику. Это способствует плавлению свежего твердого сырья, поступающего в печь, и позволяет производить выпуск практически без шлака. Эксплуатация «горячей пятки» приводит к экономии ферросплавов и энергоэффективности.

- Эксцентриковая донная выпускка – Эксцентриковая донная выпускка (EBT) сокращает время выпуска, потери температуры и унос шлака в ковш. Экономия электроэнергии при использовании данной технологии оценивается в 12-15 кВтч/т стали. Бесшлаковая врезка ЭБТ приводит к высокому выходу легирующих добавок и увеличению срока службы огнеупоров в ковше.

- Практика дожигания – газообразный монооксид углерода (CO), образующийся во время обезуглероживания, сжигается с подачей кислорода из фурмы внутри печи. Высвобождающаяся энергия используется либо непосредственно для нагрева ванны, либо для предварительного нагрева поступающего исходного материала. Специальная система контроля дожигания, установленная на двух заводах в Мексике и США, привела к сокращению потребления электроэнергии на 2 % и 4 % соответственно, потребления природного газа на 8 % и 16 %, использования кислорода на 5 % и 16 % и 18 % и 18 % загруженного и впрыснутого углерода.

- Впрыск углерода. Впрыск угля дает преимущества (i) при использовании 100 % металлолома или когда содержание углерода в ванне недостаточно для производства газа CO для вспенивания шлака, впрыск углерода является выгодным, и (ii) окисление углерода дает Газ CO, который при дожигании вырабатывает тепловую энергию. Следует отметить, что впрыск углерода требует впрыска кислорода для начала окисления углерода.

- Мониторинг и контроль дымовых газов. Скорость рекуперации химической энергии из выхлопных газов можно увеличить на 50 %, регулируя уровни впрыска кислорода для дожигания на основе показаний CO и CO2 в дымовых газах в реальном времени вместо использования заданных значений. При использовании этой технологии оценивается экономия электроэнергии в размере 12-15 кВтч/т стали.

- Кислородные горелки. В ЭДП могут быть установлены кислородно-топливные горелки/фурмы для снижения потребления электроэнергии за счет замены электроэнергии кислородом и углеводородным топливом. Эта технология была внедрена для повышения скорости плавки и обеспечения более равномерного распределения тепла по всей печи. Это снижает общее потребление энергии из-за сокращения времени нагрева, увеличивает теплопередачу в период рафинирования и облегчает вспенивание шлака, что повышает эффективность использования кислорода и впрыскиваемого углерода. Необходимо соблюдать осторожность, чтобы правильно использовать кислородно-топливные горелки, в противном случае существует риск увеличения общего потребления энергии и образования парниковых газов. На каждую минуту сокращенного времени нагрева можно сэкономить 2–3 кВт·ч/т стали энергии. Экономия электроэнергии в размере 35–40 кВт·ч/т стали может быть достигнута при типичной скорости впрыска кислорода 18 Н·м3/т стали.

- Подогрев лома. Разработан ряд систем предварительного нагрева лома, использующих тепло, выделяемое отходящими газами, некоторые из которых основаны на ковшовых системах периодического действия, а другие – на системах непрерывного действия. При одновальной системе можно сэкономить до 77 кВтч/т стали электроэнергии. Система пальцевых валов позволяет экономить до 110 кВтч/т стали, что составляет примерно 25 % потребляемой электроэнергии.

- Устранение источников радиации в ломе шихты. Приобретенный лом должен пройти радиационную проверку, чтобы не допустить, чтобы производимая сталь становилась восприимчивой к радиации. Весь поступающий на предприятие лом проходит через детекторное оборудование «Экплораниум». Лом, помеченный как высокоопасный, подвергается дополнительному сканированию ручными детекторами. Второе сканирование с помощью детекторного оборудования «Exploranium» выполняется перед доставкой в плавильный цех, а окончательное сканирование выполняется для каждой магнитной загрузки по мере заполнения загрузочных ковшей. Детекторы рукавных камер ЭДП определяют, когда расплавился радиоактивный материал.

- Загрузка горячего прямого восстановления. Загрузка горячего прямого восстановления при температуре до 600°C вместо холодного прямого восстановления приводит к снижению энергии плавки на 150 кВтч/т стали. Другими преимуществами являются повышение производительности, снижение содержания случайных элементов, улучшенное вспенивание шлака и повышенное содержание углерода в шихте.

- Зарядка чугуна – Зарядка чугуна в ЭДП вместе с подачей кислорода снижает потребление электроэнергии за счет использования химической энергии. Это сокращает время плавки, потребление углерода и потребление электроэнергии.

- Трансформаторы сверхвысокой мощности. По оценкам, экономия электроэнергии составляет 1,1 кВтч на тонну стали при увеличении мощности на каждый МВт. Энергопотребление снизилось на 11 кВтч/т и 22 кВтч/т соответственно для 2 линий печей при увеличении рабочего напряжения с 600 В до 660 В в одной печи и с 400 В до 538 В в другой печи.

- Электрооборудование печи. Значительные улучшения в управлении и энергоэффективности были достигнуты благодаря разработке источников питания с более высоким рабочим напряжением.

- Управление печью. Эта технология позволяет снизить потребление электроэнергии на 14 %. Кроме того, в совокупности можно добиться сокращения потребления природного газа на 6 %.

- Улучшенное управление технологическим процессом (нейронные сети). Усовершенствованное управление технологическим процессом (нейронные сети) может помочь снизить потребление электроэнергии по сравнению с тем, что достигается с помощью классических систем управления. Например, нейронные сети или системы «нечеткой логики» анализируют данные и эмулируют лучший контроллер. Для ЭДП были разработаны первые системы управления с «нечеткой логикой», использующие текущий коэффициент мощности и потребление мощности для управления электродами в ванне. Ожидается, что будет достигнута экономия электроэнергии в размере 30 кВтч/т стали, и значения могут измениться в зависимости от характеристик лома и печи.

- Перемешивание снизу/вдувание перемешивающего газа. В обычных дуговых печах естественная электрическая турбулентность в ванне незначительна. Из-за отсутствия перемешивания большой кусок лома может долго плавиться и может потребоваться кислородная продувка. Перемешивание аргона или азота устраняет градиенты температуры и концентрации, сокращает время от плавки до плавки, снижает потребление огнеупоров, электродов и энергии, а также повышает выход железа и сплавов. Благодаря внедрению в ванну технологии перемешивания происходит экономия электроэнергии. Эта экономия электроэнергии может варьироваться от 12 до 24 кВтч на тонну стали.

- Дуговая печь постоянного тока. Дуговые печи постоянного тока (DC) представляют собой другую концепцию конструкции дуговой печи. Большинство печей постоянного тока имеют один электрод, в котором ток течет от угольного электрода к аноду, установленному в нижней части печи. Снижение расхода электрода порядка 50-60 % является основным преимуществом печи постоянного тока по сравнению с обычной трехфазной дуговой печью. Уровень шума для печей постоянного тока ниже. Заявлены более низкие затраты на техническое обслуживание, а затраты на огнеупор меньше для боковой стенки, но больше для пода печи. Дуговая печь постоянного тока требует добавления нижнего электрода (анода), реактора постоянного тока и тиристора, которые увеличивают стоимость печи постоянного тока. Печи постоянного тока, помимо низкого энергопотребления и расхода электродов, обеспечивают отличную термическую и металлургическую гомогенизацию жидкой стали. Также существует повышенный перемешивающий эффект дуги постоянного тока, который поддерживает этот процесс. По сравнению с электродуговыми печами переменного тока, печи постоянного тока вызывают меньше помех в сети и, следовательно, могут быть подключены даже к слабым электрическим сетям. Чистая экономия энергии по сравнению со старыми печами переменного тока оценивается в 85-90 кВтч/т стали. По сравнению с новыми печами переменного тока экономия составляет 10-20 кВтч/т стали.

- Утилизация отработанного тепла для ЭДП. При плавке в ЭДП 150 т/загрузку ПВЖ, времени от плавки до плавки 49 минут и времени включения 40 минут можно рекуперировать примерно 130 кВтч/тонну энергии стали ( КПД 30 %). Если рекуперированная энергия используется для выработки электроэнергии с помощью насыщенного пара, может быть выработано 2,8 МВтч электроэнергии в год. Если рекуперированная энергия используется для выработки электроэнергии с перегретым паром, можно получить 15,1 МВтч/год энергии.

- Частотно-регулируемые приводы или приводы с регулируемой скоростью — общее энергопотребление вентилятора может быть снижено на 67 %. Экономия электроэнергии оценивается в 16,5 кВтч на тонну стали.

- Дуговая печь постоянного тока с двумя кожухами:экономия электроэнергии составляет 15–20 кВтч на тонну стали.

- Печь CONARC. Эта печь сочетает в себе технологические преимущества электродуговой печи с преимуществами обычного процесса дутья. CONARC отражает комбинацию CONverter и ARCing. Процесс делится на две фазы. Этап конвертера, который включает вдувание кислорода в расплав через верхнюю фурму для его обезуглероживания, и этап электродуговой печи, во время которого подается электроэнергия для расплавления твердого материала и перегрева ванны до температуры выпуска.

- Технология впрыска полимера. Это захватывающий новый запатентованный процесс, который частично заменяет использование кокса полимерами, в том числе каучуком (использованные шины), в качестве альтернативного инжектора углерода для производства вспенивающегося шлака при производстве стали в ЭДП. Преимущества включают (i) снижение удельного потребления электроэнергии примерно на 3 %, (ii) снижение количества впрыскиваемого углерода примерно на 12 %, (iii) повышение производительности печи (тонн в минуту) на 4 %, (iv) поддержание уровня FeO в шлаке в пределах требуемого диапазона и (v) снижение уровней выбросов NOx, CO и SO2.

ЭДП с резиновыми шинами и пластиком

Исследование, проведенное Сиднейским сталелитейным заводом One Steel в сотрудничестве с UNSW в рамках лабораторных испытаний использования резиновых шин в сталеплавильном производстве ЭДП для оптимизации пенистого шлака, позволило разработать и коммерциализировать инженерную систему посредством заводских испытаний для ЭДП для впрыска смесей каучука из шин с истекшим сроком службы. и кокса в ЭДП в качестве пенообразователя шлака. Преимущества этого метода, такие как увеличение объема и пенообразования шлака, включают повышение эффективности использования электроэнергии за счет более длинной дуги и улучшенной передачи тепла от дуги к стали, а также снижение потерь тепла через шлак и боковые стенки. В то же время производители стали в электродуговой печи, использующие технологию впрыска полимера (PIT), также могут ожидать повышения производительности, потребления кислорода при впрыске, расхода огнеупоров и электродов, а также износа системы впрыска. Технология впрыска каучука (RIT) стала стандартным процессом на сталелитейных заводах One Steel в Сиднее и Лавертоне с электродуговой печью и достигла значительных успехов, выпустив 40 720 плавок с впрыском каучука, 13 721 тонна кокса снижена за счет замены и сокращения впрыска за счет Контроль FeO и постоянный размер, а также использовано 1 128 486 эквивалентных легковых шин. Полученная сырая сталь из старых резиновых покрышек и пластика не производит отходов или токсичных паров.

Производственный процесс

- Автоматизация управления и моделирование электродуговой печи

- Индукционная печь и производство стали

- Использование чугуна для производства стали в дуговых электропечах

- Дуговая печь постоянного тока

- Важность технологий, разработанных стартапами

- Что такое 7 типов технологий?

- Полезная электрическая циркулярная пила

- Различные типы процесса электродуговой сварки

- Понимание электродуговой сварки

- Технология автономных транспортных средств