Факторы, влияющие на срок службы футеровки основного конвертера кислорода

Факторы, влияющие на срок службы футеровки основного конвертера кислорода

Срок службы, надежность и стоимость футеровки в кислородном конвертере жизненно важны для бесперебойной работы сталеплавильного цеха, использующего кислородный процесс для производства стали. Увеличение срока службы футеровки приводит к повышению эксплуатационной готовности конвертера, что, в свою очередь, повышает его производительность.

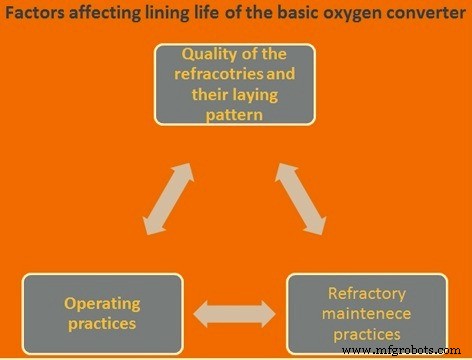

Тремя важными факторами для достижения более высокого срока службы футеровки основного кислородного конвертера (рис. 1) являются (i) качество огнеупоров и схема их укладки в конвертере, (ii) соблюдаемые методы эксплуатации и (iii) контроль износа футеровки и методы. для обслуживания огнеупорной футеровки. Разработка усовершенствованных огнеупорных материалов в сочетании с улучшенным управлением технологическим процессом и более качественным обслуживанием во время кампаний позволяют увеличить ресурс футеровки основного кислородного конвертера.

Рис. 1. Факторы, влияющие на срок службы футеровки основного кислородного конвертера

В настоящее время все без исключения основные кислородные конвертеры футерованы магнезиально-углеродными (MgO-C) огнеупорами из-за их превосходных свойств по сравнению с другими типами материалов для футеровки конвертеров. Однако практика зональной огнеупорной футеровки сопровождается использованием огнеупоров MgO-C разного качества в разных зонах конвертера.

Причины износа огнеупоров основного кислородного конвертера либо химические, либо физические. Химические причины износа футеровки конвертера в основном связаны с газообразными материалами (окисляющими газами, восстановительными газами и водяным паром), жидкими материалами (шлак, чугун и расплав жидкой стали) и твердыми материалами (флюсы и углеродный распад). ). Физическими причинами износа футеровки конвертера являются чрезмерные температуры (плохая теплоотдача и горячие точки), статические механические напряжения (выкрашивание и растяжение) и динамические механические напряжения (истирание, удары и вибрации). Основные механизмы износа огнеупорной футеровки основного кислородного конвертера можно резюмировать следующим образом.

- Максимальная температура жидкого металла и жидкого шлака в конвертере

- Время пребывания высокотемпературных материалов в конвертере

- Состояние окисления расплава (износ вследствие коррозии)

- Химия шлака (износ из-за коррозии)

- Воздействие и проникновение струи кислорода при продувке кислородом

- Эрозия огнеупоров из-за шлака и металла при продувке и наклоне конвертера.

- Истирание огнеупоров (из-за образования пыли и газов)

- Воздействие лома и горячего металла при загрузке конвертера

- Температурный цикл

- Механическое повреждение чистящим оборудованием.

Коррозия огнеупоров происходит из-за химического воздействия, тогда как эрозия включает как химическое воздействие (эрозию), так и механическое истирание огнеупора. Эрозия часто возникает из-за турбулентных потоков, образующихся в конвертере, или из-за механической эрозии (например, при подаче металлолома в конвертер). Повышенная эрозия имеет тенденцию происходить в футеровке печи на границах раздела металл/шлак и шлак/атмосфера. Этот тип эрозии известен как «эрозия линии шлака».

Качество огнеупора

Важными параметрами, определяющими качество огнеупоров MgO-C, являются следующие.

- Магнезия. Основным сырьем для изготовления кирпича MgO-C является либо минерал периклаза, либо спеченная магнезия из морской воды. Важными свойствами являются его чистота, спеченный или плавленый сорт или комбинация, плотность, размер кристаллов, структура зерна и распределение размера зерна.

- Углерод. Важными свойствами углерода являются чистота, гранулометрический состав (чешуйчатый графит), структура зерна (чешуйчатый графит), количество сажи и количество чешуйчатого графита.

- Связующее вещество. Важными параметрами являются количество и тип смолы, стеклоуглерода, количество и тип смолы (графитовый углерод) и повторная пропитка.

- Металлические добавки. Металлическими добавками (антиоксидантами) являются алюминий, кремний, алюминий-магний и т. д. Может быть комбинация нескольких металлических добавок. Важными параметрами являются количество, размер зерна и тип металлических добавок.

- Физические свойства кирпича. Важными свойствами являются плотность, пористость, горячая и холодная прочность.

- Армирование – армирование выполняется волокнами. Важными факторами являются вид и количество волокон.

Тип и размер пресса для производства кирпича (фрикционного или гидравлического) влияет на свойства кирпича.

Содержание MgO в магнезии должно быть не менее 99 %. Минералы, образующиеся в зерне, также важны. Общее содержание SiO2 должно быть как можно ниже (менее 0,3 %). Высокое содержание бора (B) также очень важно и снижает жаропрочность зерна.

Плотность зерна обычно колеблется в пределах от 3,2 до более 3,5 г/см3. Низкая плотность зерна означает высокую пористость, что делает зерно уязвимым для проникновения шлака.

Обычно считается, что крупный размер кристаллитов составляет более 140 микрон. Расплавленное зерно MgO может превышать 1000 микрон. Крупнозернистый кристаллит обычно превосходит мелкие кристаллы из-за уменьшения пористости пор, тем самым уменьшая вероятность проникновения шлака в границы зерен и снижая восприимчивость MgO к восстановлению углеродом, присутствующим в кирпиче, во время эксплуатации при высоких температурах. Процесс восстановления разрушает как C в кирпиче, так и MgO в зерне с образованием паров металлического магния и газообразного CO.

Кирпичи скреплены углеродом с остатком мелкодисперсного С, остающегося после коксования вяжущего. Это то, что держит кирпич вместе. Графит не смачивает сталеплавильные шлаки, препятствуя проникновению шлака в кирпич и последующему растворению зерен магнезии. Графит также обладает высокой теплопроводностью, отводя тепло от поверхности кирпича, тем самым снижая кинетику агрессивной реакции. Химически все графиты представляют собой чистый углерод, но все они содержат некоторое количество золы (глинистых минералов, обнаруженных в месторождениях графита). Нечистый графит добавляет в кирпич примеси, такие как кремнезем и глинозем, что вызывает только отрицательные эффекты. Обычно используется чешуйчатый графит, поскольку он имеет более высокую устойчивость к окислению, чем аморфный графит, и более высокую теплопроводность. Обычно количество используемого графита варьируется от 5 % до 25 %. При прочих равных чем выше содержание графита, тем выше шлакостойкость и теплопроводность кирпича.

Металлические порошки, добавленные в кирпичи Mag-C, действуют как поглотители кислорода, замедляя окисление графита и С-связи. Порошки заметно улучшают жаропрочность за счет образования сложных связей металл-карбид-оксид в кирпиче.

Огнеупоры в разных зонах основного кислородного конвертера находятся в разных условиях, в связи с чем скорость их изнашивания различается. Следовательно, для обеспечения равномерной скорости износа в разных зонах конвертера требуются огнеупоры разного качества. Этот тип футеровки известен как сбалансированная футеровка или зональная футеровка. В схеме зональной футеровки данному участку футеровки, имеющему меньший износ, присваивается более низкое качество или меньшая толщина огнеупора. Точно так же огнеупоры с большей износостойкостью и, как правило, имеющие более высокую стоимость, назначаются тем сегментам футеровки конвертера, которые имеют более высокий характер износа, чтобы обеспечить более длительный срок службы этих областей сильного износа.

Практики эксплуатации

Надлежащий контроль над образованием шлака, подача кислорода и использование фурмы, а также использование донной мешалки и ограниченное использование практики повторной продувки являются ключевыми характеристиками методов эксплуатации, которые влияют на срок службы футеровки основного кислородного конвертера. Знание взаимодействия между химическими процессами, динамикой продувки и износом футеровки конвертера может обеспечить как эффективное производство стали, так и длительный срок службы футеровки конвертера.

Важнейшими факторами, оказывающими максимальное влияние на скорость изнашивания огнеупоров основного кислородного конвертера, являются высокая температура ванны в конце продувки и высокое содержание FeO в шлаке. Дальнейшее ожидание конвертером выпуска в течение длительного времени после окончания дутья оказывает большое негативное влияние на огнеупорную футеровку. Другие факторы, оказывающие негативное влияние на огнеупорную футеровку основного кислородного конвертера, включают (i) высокое содержание кремния в чугуне, (ii) высокое содержание марганца в чугуне, (iii) высокую частоту повторных дутьев, (iv) плохая реакционная способность и низкое качество добавок извести, (v) неадекватное добавление извести, особенно в начальный период продувки, (vi) конвертерный шлак, ненасыщенный MgO в разные периоды продувки, из-за низких добавок добавок MgO, таких как кальцинированный доломит или кальцинированный магнезит, и (vii) низкая основность шлака.

Также важными факторами, влияющими на срок службы футеровки конвертера, являются (i) содержание титана в чугуне и содержание оксида титана в шлаке, (ii) продолжительность времени, в течение которого в ванне конвертера находится жидкий материал, (iii) большое количество добавки железной руды и (iv) частота очистки горловины конвертера.

Наиболее важными факторами, положительно влияющими на скорость износа футеровки основного кислородного конвертера, являются (i) высокая частота разбрызгивания шлака, (ii) высокая частота образования шлакового покрытия, (iii) соответствующее добавление обожженного доломита и/или обожженной магнезии. , (iv) частые действия по уходу за дном, такие как заделка кирпича, и (v) частые ремонтные мероприятия, такие как торкретирование изношенных участков и т. д.

Шлак, насыщенный известью, важен не только для производства стали, но и для предотвращения чрезмерного износа футеровки конвертера. Известь, добавляемая до и во время продувки, предназначена для обеспечения слегка перенасыщенного известью шлака в конце процесса продувки.

Путь развития шлака для различного процентного содержания кремния в чугуне показывает, что, начиная с исходного шлака с высоким содержанием FeO, содержание SiO2 и CaO в шлаке увеличивается в результате увеличения окисления кремния и растворения извести. Чем выше начальное содержание кремния в горячем металле, тем выше содержание SiO2 в начале процесса продувки. В конце продувки шлаки необходимо слегка перенасыщать известью во избежание чрезмерного износа огнеупоров. Для достижения этой цели необходима норма добавления извести, которая должна соответствовать содержанию кремния в жидком чугуне и целевому содержанию FeO в шлаке.

Поскольку основной кислородный конвертер имеет футеровку MgO-C, шлак должен быть насыщен как CaO, так и MgO, чтобы свести к минимуму износ футеровки. Растворимость MgO в шлаке зависит от его основности, температуры и содержания FeO. Растворимость MgO в шлаке высока, когда основность и содержание FeO в шлаке низкие, а его температура высокая. Таким образом, растворимость MgO увеличивается с увеличением содержания SiO2. Шлаки с низкой основностью, эквивалентной низкому содержанию FeO в шлаке, обладают наибольшей растворимостью MgO, поэтому магнезитовая футеровка наиболее сильно разрушается в начале продувки, когда основность шлака еще низкая. Растворимость MgO уменьшается с увеличением основности и FeO.

Выше линии насыщения весь MgO не может оставаться жидким, и, следовательно, в шлаке, насыщенном MgO, дальнейшее увеличение основности шлака приводит к осаждению MgO и увеличению вязкости шлака, в результате чего на дне конвертера образуются отложения. и возникают стены. Эти отложения продлевают срок службы футеровки.

На срок службы футеровки влияет анализ шлака во время продувки. В граничной системе FeO-SiO2 находится соединение фаялит (2FeO.SiO2) с очень низкой температурой плавления 1205 град С. Чем выше содержание жидкого кремния, тем большее время требуется для прохождения через область фаялитсодержащие шлаки. Эта область вместе с высокой растворимостью MgO при низких основностях, которые существуют на этом участке дутья, очень неблагоприятно влияют на срок службы футеровки. Поэтому очень важно, чтобы добавляемая известь быстро растворялась, чтобы как можно раньше повысить основность шлака.

Использование мягкой негашеной извести и достаточно большая высота фурмы до металлической ванны в начале продувки (что усиливает окисление Fe и, следовательно, растворение извести) благоприятны для достижения этой цели. Кроме того, чтобы способствовать скорейшему растворению извести, добавление извести должно быть завершено в течение трех-четырех минут после начала продувки.

Известь не является чистым CaO. Он содержит такие примеси, как SiO2 и Al2O3, которые необходимо компенсировать при расчете добавок. Также на его металлургическую эффективность влияют размер частиц и реакционная способность (или степень обгорания). Нормальный размер частиц составляет от 8 до 40 мм (некоторые предпочитают от 10 до 50 мм), так как частицы размером менее 6 мм извлекаются из конвертера вместе с отходящим газом; в некоторых случаях до 30%. В этом случае получаемый шлак может оказаться недонасыщенным, что приведет к дополнительному износу футеровки конвертера.

Известь с широким диапазоном размеров частиц также отделяется при загрузке в накопительные бункеры, так что крупнозернистый материал перемещается к внешней стороне конусообразного загрузочного штабеля, а мелкозернистый материал остается во внутренней области. Таким образом, при загрузке извести из бункера качество извести, как правило, колеблется, что отрицательно сказывается на химическом составе стали, контроле температуры и сроке службы футеровки конвертера.

Часто требуется повторная продувка для окончательной регулировки температуры или анализа, но за счет повышенного окисления железа и, следовательно, повышенного износа огнеупоров. Например, повторная продувка менее одной минуты повышает температуру на 20°С, но также увеличивает содержание FeO в шлаке на 5 %. Хотя теоретически известь при повторной продувке должна добавляться для того, чтобы она оставалась на линии насыщения (в результате увеличения содержания FeO), в большинстве случаев этого не делается, и особенно не в тех случаях, когда повторная продувка требуется повышение температуры, так как повышение температуры за счет окисления Fe в значительной степени компенсируется расходом тепла на растворение извести. Хотя недонасыщенные шлаки с довольно высоким содержанием и температурой FeO приемлемы по металлургическим причинам, они чрезвычайно вредны для срока службы футеровки, и повреждение тем больше, чем дольше жидкая сталь находится в конвертере между дутьем и выпуском.

Другим важным фактором для достижения постоянства и управляемости режима продувки, а также низкой скорости изменения результатов после окончания продувки является достаточное движение ванны во время продувки. В течение основного периода обезуглероживания происходит хорошее движение ванны в результате образования СО. При снижении содержания С ниже 0,30 %, что приводит к уменьшению газообразования СО, подвижность ванны значительно уменьшается. В этот период продувки задача движения ванны должна выполняться путем опускания дутьевой кислородной фурмы. Хотя эффект перемешивания, вызываемый фурмой, намного меньше, чем при образовании СО, он обеспечивает сохранение перемешивания ванны до конца продувки. Это одна из причин введения нижнего перемешивания инертными газами. Хотя количество газа, продуваемого через днище конвертера через заглушки (обычно в диапазоне от 0,01 до 0,05 Н м 3 /т/мин), невелико по сравнению с кислородом, продуваемым сверху, его эффект перемешивания имеет множество преимуществ, обеспечивая более высокое качество шлака и ванны. равновесия и в получении более низких и более контролируемых уровней содержания FeO в шлаках с перегрузкой, что положительно сказывается на сроке службы футеровки конвертера.

Куски железной руды, добавляемые для охлаждения ванны конвертера, также влияют на срок службы футеровки из-за увеличения содержания FeO. Следует избегать чрезмерного количества добавляемой руды, потому что дополнительное количество кислорода, вводимого рудой, приводит к неконтролируемому продувке. Добавление руды предпочтительно должно быть завершено во время основного периода обезуглероживания, в противном случае может быть недостаточно доступного углерода для восстановления расплавленной руды. Если руда всегда загружается на одну и ту же сторону конвертера через загрузочный желоб, шлак с высоким содержанием FeO, который локально образуется в области цапфы, вызывает локальный износ футеровки. По этой причине необходимо изменить сторону добавления руды в конвертер.

Контроль износа футеровки и техническое обслуживание футеровки

Контроль износа футеровки осуществляется с помощью лазерной технологии измерения толщины футеровки. Этот метод использует измерение толщины футеровки с помощью лазерного луча. Для этого существуют специальные лазерные измерительные машины. Толщину футеровки целесообразно измерять один раз в сутки, чтобы знать профиль футеровки конвертера в процессе его эксплуатации. Когда толщина футеровки уменьшится до определенного уровня, следует начать внедрение методов обслуживания футеровки.

Для увеличения срока службы футеровки конвертера используется несколько методов технического обслуживания футеровки. Они приведены ниже.

- Нанесение шлакового покрытия. Нанесение шлакового покрытия в основном представляет собой метод раскачивания конвертера для создания рабочей футеровки из шлака. Это искусство, которое требует значительного внимания во время работы преобразователя. Действия, необходимые для успешной практики нанесения шлакового покрытия, включают (i) выбор правильного типа шлака, (ii) кондиционирование шлака после правильного и надлежащего количества добавок, (iii) правильное встряхивание конвертера, (iv) удаление шлака, когда необходимо, и (v) нанесение покрытия в наиболее подходящее время. Эти пункты должны быть хорошо спланированы и правильно выполнены для надлежащего покрытия шлаком. Залогом успешного шлакового покрытия является соблюдение установленных правил. Нанесение шлакового покрытия занимает около 1–2 минут.

- Разбрызгивание шлака. Техника разбрызгивания шлака, относительно недавняя разработка, способствовала значительному увеличению срока службы футеровки конвертера. Разбрызгивание шлака, как следует из названия, использует остаточный шлак от процесса производства стали, который кондиционируется и охлаждается для повышения его огнеупорности для обеспечения покрытия на поверхности огнеупора, которое действует как износостойкая футеровка при последующем ударе. Жидкий вязкий шлак вдувается азотом под высоким давлением в верхнюю часть конвертера (конус), где он налипает на рабочую футеровку конвертера. Технология разбрызгивания шлака требует нескольких минут конвертерного времени после выпуска предыдущей плавки и перед началом следующей плавки. Техника разбрызгивания шлака была разработана для противодействия эрозии и создания замораживающей футеровки конвертера. Высыпанный шлак выполняет роль рабочей футеровки при последующих плавках. Это стало мощным средством увеличения ресурса футеровки конвертера. Это влечет за собой использование кислородной фурмы для продувки азотом остаточного шлака. Известны два метода разбрызгивания шлака, а именно:i) когда конвертер пуст от стали и весь шлак находится внутри конвертера; ii) как в ванне с расплавленной сталью, так и со шлаком в конвертере. Второй метод в основном используется для покрытия цапф и верхней части конвертера. Практика выдувания различается в двух техниках. Разбрызгивание шлака занимает 2-3 минуты и производится при вертикальном положении конвертера. Поток азота регулируется в зависимости от высоты фурмы и обычно автоматизирован.

- Торкретирование. Этот метод помогает увеличить срок службы футеровки. Он состоит из огнеупорного материала на основе MgO, обычно монолитного на участках, подверженных сильному износу, таких как цапфы, зона удара металлолома и линия шлака. Торкретирование обычно производится только на выборочных участках и после выпуска стали и шлака. Тип стрелкового оружия используется для процесса стрельбы, чтобы столкнуться с враждебной средой процесса. Торкрет-материалы обычно изготавливаются на водной основе. Было проведено множество исследований материалов для торкретирования, и их качество постоянно улучшается. Поскольку торкретматериал имеет свою стоимость. Количество торкретирования должно быть сбалансировано с удельной стоимостью огнеупоров при выплавке стали.

- Заделка кирпичом. Этот метод обычно используется для восстановления эрозионного дна. После окончания выпуска стали и шлака часть шлака остается в конвертере. В жидкий шлак добавляют крупнозернистый или битый огнеупорный кирпич из отработанного конвертера. В общей сложности требуется от 30 до 60 минут дополнительного времени для завершения отверждения шлака. Отработанный огнеупор должен быть крупнозернистым, чтобы он мог армировать жидкий шлак.

Производственный процесс

- Факторы, влияющие на характеристики вольфрамового порошка

- Что такое кислородное производство стали?

- Факторы, влияющие на емкость

- Факторы, влияющие на индуктивность

- Факторы, влияющие на качество резки станка лазерной резки

- Автоматизация, управление и моделирование кислородного производства стали

- Огнеупорная футеровка основной кислородной печи

- Роль MgO в предотвращении коррозии футеровки кислородно-конвертерных печей.

- Базовая система регенерации и очистки газа кислородной печи

- Факторы, влияющие на стоимость лазерной резки