Выбор угля для включения в угольную смесь при производстве кокса

Выбор угля для включения в угольную смесь при производстве кокса

Смешивание углей необходимо с экономической точки зрения за счет снижения доли дорогостоящих, простых или твердых коксующихся углей и замены их средними или мягкими коксующимися углями. На некоторых коксовых заводах в шихте используется даже небольшой процент некоксующихся или энергетических углей.

Выбор подходящей угольной смеси для использования в коксовых печах всегда является большой проблемой для производителя кокса, поскольку смесь должна соответствовать следующим требованиям.

- Это соответствует требованиям дробления при подготовке угля. Все компоненты углей не подлежат ни переизмельчению, ни недоизмельчению. Отсортированная угольная смесь для загрузки коксовых печей должна соответствовать требованиям по плотности, текучести и размерным фракциям.

- Он должен обладать необходимыми свойствами коксования и слеживаемости для получения кокса качества, соответствующего требованиям к качеству доменного кокса (ДП). Три основных требования к качеству доменного кокса:(i) обеспечить теплоту для эндотермических реакций, протекающих в доменной печи, (ii) действовать в качестве восстановителя, производя необходимые восстановительные газы, и (iii) обеспечивать проницаемую поддержка в БФ для железной несущей нагрузки.

- Для обеспечения безопасного проталкивания в коксовых печах. Он не должен чрезмерно давить на стенки коксовой печи в процессе коксования и повреждать их.

- Он должен соответствовать требованиям по выходу не только доменного кокса, но и коксового газа. Правильная угольная смесь не будет давать чрезмерного количества орехового кокса и коксовой мелочи.

- Это должно быть экономично.

Ввиду вышеупомянутых различных типов требований решения относительно угольных смесей принимаются не на разовой основе, а после тщательного рассмотрения. На самом деле угольная смесь должна быть разработана таким образом, чтобы можно было достичь баланса между конкурирующими наборами требований, такими как производительность, высокое качество, экономическая эффективность и т. д., при этом не забывая о важности срока службы батареи.

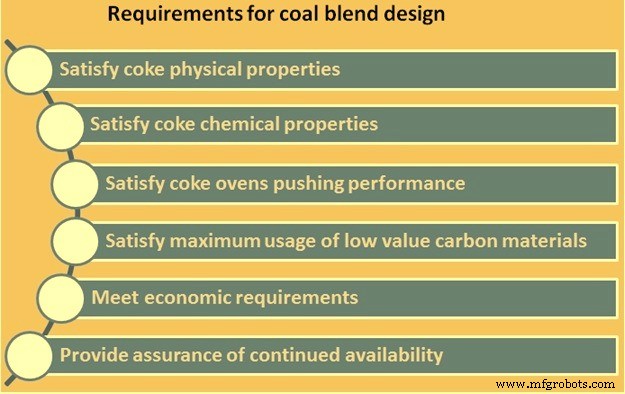

Принимая во внимание вышеизложенные требования, усилия по проектированию угольной смеси должны быть сосредоточены на (i) удовлетворении физических свойств кокса, (ii) удовлетворении химических свойств кокса, (iii) удовлетворении характеристик проталкивания коксовой печи, (iv) удовлетворении максимальное использование низкоценных углеродных материалов (мягких углей), (v) для удовлетворения экономических требований и (vi) для обеспечения постоянного наличия угольных фракций во избежание частых изменений смеси. (Рис. 1)

Рис. 1. Требования к расчету угольной смеси

Обычно проектирование угольной смеси выполняется в несколько этапов. Эти шаги также необходимы для любого добавления нового угля в смесь и объясняются ниже.

- Изучите качество углей, которые должны быть включены в смесь, в соответствии с паспортом качества углей, предоставленным поставщиком. На основании техпаспорта оценивается качество использования угля в шихте. Также определяется стоимость и долгосрочная доступность угля. После того, как эти параметры предварительно удовлетворены, запрашивается образец весом 5 кг.

- Из этой пробы весом 5 кг проводятся различные лабораторные испытания для определения качества угля, а также для подтверждения того, что эти качества соответствуют паспорту поставщика. Эти результаты испытаний определяют, какой процент угля можно использовать в угольной смеси. Затем проводится предварительная экономическая оценка угля. При получении удовлетворительной оценки заказывается достаточное количество угля для испытаний на коксование в пилотной печи.

- Испытания коксования в пилотной печи обычно проводятся (i) на 100 % нового угля, а также (ii) на угольной смеси с запланированным процентным содержанием нового угля в смеси. Во время карбонизации пилотной печи также проводятся испытания на усадку и давление газа. Если испытания карбонизации пилотной печи прошли успешно, то уголь используется в запланированном процентном соотношении в угольной смеси для заводских испытаний. Во время заводских испытаний ведется тщательный мониторинг всех параметров.

- После успешных заводских испытаний уголь принимается для регулярного использования в смеси.

Однако окончательный выбор угля для добавления в смесь также учитывает цену, требования углеобогатительной фабрики и контроль качества, необходимый во время закупки.

Свойства угля, на которые необходимо ориентироваться при расчете шихты, приведены ниже.

Разработка угольной смеси для определения физических свойств кокса

Физические свойства кокса, которые важны для стабильной работы доменной печи, включают (i) индекс реакционной способности кокса (CRI), прочность кокса после реакции (CSR) и (iii) индекс слюды.

CRI измеряет способность кокса выдерживать разрушение при комнатной температуре и отражает поведение кокса вне доменной печи и в верхней части доменной печи. CSR показывает прочность кокса после воздействия восстановительной атмосферы доменной печи. Он измеряет способность кокса распадаться на более мелкие частицы при высокой температуре CO/CO2. среда, существующая в нижних двух третях доменной печи. Микум-индекс представляет собой барабанный тест и показывает прочность кокса при комнатной температуре. Большие значения М40 (процент кокса, оставшегося на круглом отверстии +40 мм после 100 оборотов) и меньшее значение М 10 (- 10 мм кокса после 100 оборотов) обычно указывают на кокс с более высокой прочностью.

Петрографический анализ угля является основным инструментом для прогнозирования прочности кокса. Важными свойствами угля для прогнозирования прочности кокса являются следующие.

- Число набухания в тигле (CSN) – диапазон CSN в коксующихся углях составляет от 3 минимум до 6 максимум. Коксующиеся угли высшего качества имеют более высокие значения CSN, а мягкие коксующиеся угли имеют низкие значения CSN.

- Максимальное расширение — значение максимального расширения составляет минимум 55 %. Это зависит от величины максимального расширения компонентов угольной смеси.

- Максимальная текучесть – значение максимальной текучести составляет минимум 600 ddpm для коксующихся углей. Более высокая текучесть обеспечивает лучшую сыпучесть в коксовых печах.

- Тип кокса серого кинг-сайна – Значение кокса серого кингса должно быть минимум G 5 для коксующихся углей. Для мягкого коксующегося угля предел значения Грея Кинга составляет G мин.

- Средний максимальный коэффициент отражения (MMR) – значение MMR в коксующихся углях варьируется в диапазоне 0,85 % – 1,35 %. Мягкий коксующийся уголь имеет более низкий MMR, а твердый коксующийся уголь — более высокий MMR.

- Витринит – содержание витринита в коксующихся углях составляет минимум 50 %. Для мягких коксующихся углей предел составляет 45 %.

- Распределение витринита (В9 – В14) – Величина распределения витринита в коксующихся углях составляет минимум 70 %.

Конструкция угольной шихты для размера кокса

Размер кокса в состоянии после его образования зависит от количества инертных компонентов, присутствующих в угольной шихте. По мере уменьшения содержания инертных частиц размер кокса уменьшается. Таким образом, тип угля влияет на размер кокса. Размер кокса также сильно зависит от рабочих параметров. В обычной практике размер кокса для доменной печи в основном контролируется просеиванием.

Конструкция угольной шихты для производства кокса и коксового газа

Количество кокса, получаемого в коксовой печи, обратно пропорционально летучим веществам угля. Ассортимент летучих веществ угля также важен для производства высокопрочного кокса. Летучие вещества угля также влияют на выход коксового газа, который часто является важным параметром газового баланса на сталелитейном заводе.

Разработка угольной смеси для определения химических свойств кокса

При физически стабильном наборе сырья в доменной печи дальнейшее управление доменным процессом достигается за счет контроля химических свойств. Наиболее важными химическими свойствами кокса являются влажность, связанный углерод, зола, сера, фосфор и щелочи. Большинство этих свойств в первую очередь зависят от используемых углей. Коксовая зола, сера и щелочи отрицательно влияют на КСО. Однако фосфор влияет на КШР положительно, но нежелательно, так как полностью уходит в жидкий металл. Для получения кокса высокого качества с высоким выходом желательно, чтобы угольная шихта содержала небольшое количество влаги, золы, серы, щелочей, фосфора и высокое содержание связанного углерода. Важным свойством процесса коксования является температура дальнейшего плавления золы. Она должна быть выше температуры коксования.

Конструкция угольной смеси для повышения эффективности подачи кокса

Максимальное давление коксования не должно превышать 0,14 кг/кв. см. Из всех неотъемлемых свойств угля первостепенное значение для давления коксования на стенки коксовой печи, по-видимому, имеют качество и содержание инертных материалов. Степень имеет прямое отношение к давлению коксования. Низколетучие угли создают избыточное давление коксования. Однако они также способствуют повышению прочности кокса и обеспечивают высокий выход кокса.

Угли того же качества, но с высоким содержанием инертинита, дают более низкое давление. Австралийские угли с низким содержанием летучих веществ обычно имеют низкое давление на стенки и включаются в смеси для снижения давления коксования. Из-за сложности измерения давления коксования (на стенке) в промышленной печи измерения давления на стенке и давления газа в пилотной печи обычно коррелируют с измерениями давления газа в промышленных печах. Как только корреляция установлена, измерения давления газа на коммерческом объекте используются для контроля давления коксования. Давление газа увеличивается с увеличением ранга и уменьшается с содержанием инертинита.

Сжатие угольной шихты происходит на двух разных этапах процесса коксования. Первая фаза присутствует при формировании пластического слоя и в основном зависит от свойств угля. После того, как пластиковые слои превратились в полукокс, во время усадки полукокса начинается вторая фаза, которая в основном зависит от условий эксплуатации. Обычно максимальные значения текучести используются для прогнозирования первой фазы бокового сжатия. Вертикальная усадка в основном зависит от рабочих параметров, таких как температура коксования и скорость нагрева.

Конструкция угольной смеси для максимального использования низкоценных углеродных материалов

Чтобы снизить эксплуатационные расходы при сохранении качества кокса, в угольные смеси в различных количествах добавляют малоценные углеродные материалы. Было показано, что мягкий уголь, угольная мелочь, коксовая мелочь, каменноугольная смола, нефтяной кокс, асфальтены (остатки перегонки) и некоксующиеся угли оказывают положительное влияние на качество кокса и процесс коксования при условии, что они добавляются в нужном количестве и к правильному типу смеси. Такая практика привела к снижению затрат, улучшению работы и экономии ресурсов.

Окисленные (выветрившиеся) угли также следует рассматривать как низкоценный углеродный материал, поскольку окисление обычно приводит к снижению CSR, стабильности, размера кокса, выхода кокса и, как правило, ухудшает характеристики расширения и давления на стенку. CSR наиболее чувствителен к окислению угля; величина падения CSR выше для углей самого низкого сорта. Следовательно, использование окисленного угля должно быть сведено к минимуму.

Конструкция угольной смеси для удовлетворения экономических требований

Технологическая оценка угольной шихты должна быть дополнена экономической оценкой стоимости утилизации полученного кокса. Уголь с низкой себестоимостью тонны может быть неэкономичным, если кокс, полученный из него, и его использование в доменной печи рассматриваются комплексно. Это связано с тем, что качество угля может отрицательно сказаться на выходе кокса в коксовой батарее и расходе кокса доменной печи в доменной печи, а также отрицательно сказаться на производительности доменной печи. Следовательно, разработка угольной смеси должна гарантировать, что она будет в конечном счете экономичной в точке использования, а не так, чтобы она казалась экономичной в коксовых печах. Угольная смесь, которая дает кокс с максимальной потенциальной экономией затрат в доменной печи, обычно должна быть принята для реализации на коксохимическом заводе.

Конструкция угольной смеси с гарантией постоянной доступности угля

Чтобы избежать частых изменений в угольной смеси, следует избегать включения в шихту углей, недоступных в долгосрочной перспективе.

Описанная выше процедура выбора угля для включения в состав угольной шихты при производстве кокса объясняет необходимость достижения баланса между требованиями к производительности, высокому качеству кокса, сроку службы батареи, рентабельности и общей экономичности с гарантией постоянная поставка угля.

Производственный процесс

- Когда стоит вносить технические изменения в промышленный дизайн?

- Создание дешевого лазерного дальномера для Arduino

- Изготовление форм для фармацевтической упаковки

- Руководство по выбору материалов для станков с ЧПУ

- Процесс выбора площадки для металлургического завода с нуля

- Технологии совершенствования процесса коксования в коксовых печах

- Извлечение аммиака при производстве кокса из коксующегося угля

- Обоснование использования 5G в производстве

- Качественные пуансоны и матрицы для изготовления инструментов

- Каковы критерии выбора шестеренчатого редуктора?