Понимание процесса прокатки в сортовом прокатном стане

Понимание процесса прокатки сортового проката

Прокатка стали заключается в пропускании материала, обычно называемого подвижным составом, между двумя валками, приводимыми в движение с одинаковой окружной скоростью в противоположных направлениях (т. толщина входящего в них сечения. В этих условиях валки захватывают материал и выдают его уменьшенной толщины, увеличенной длины и, возможно, несколько увеличенной ширины. Это один из наиболее широко используемых процессов среди всех процессов металлообработки из-за его более высокой производительности и более низких эксплуатационных расходов. Прокатка позволяет получить изделие с постоянным поперечным сечением по всей длине. Процессом прокатки стали можно прокатывать многие формы и сечения.

Стальные профили обычно прокатывают в несколько проходов, количество которых определяется соотношением исходного исходного материала и конечного сечения готового изделия. Площадь поперечного сечения уменьшается при каждом проходе и форме, а размер заготовки постепенно приближается к нужному профилю.

На прокат приходится около 90 % всех материалов, получаемых в процессе металлообработки. Впервые он был разработан в конце 1500-х годов. Горячую прокатку проводят при повышенной температуре выше температуры рекристаллизации. На этом этапе крупнозернистая, хрупкая и пористая структура непрерывнолитой стали превращается в кованую структуру с более мелким размером зерна и улучшенными свойствами.

Прокатный стан сортового проката, состоящий из оборудования для подогрева, прокатки и охлаждения. Основными задачами этапа прокатки являются уменьшение поперечного сечения поступающей заготовки и получение запланированного профиля сечения, механических свойств и микроструктуры продукта.

Основные параметры трех стадий обработки мельницы следующие.

- Повторный нагрев – исходный материал, как правило, заготовка нагревается в нагревательной печи до температуры прокатки. Важными параметрами являются скорость нагрева, время нагрева и температура повторного нагрева.

- Прокатка. Важными параметрами прокатки в черновой, промежуточной и чистовой группах клетей прокатного стана являются температура, процент обжатия площади, время между проходами и скорость деформации.

- Охлаждение. Основными параметрами после чистовой прокатки во время охлаждения проката являются начальная температура, скорость охлаждения и конечная температура.

При производстве сортового проката обычно используют несколько прокатных клетей в тандеме для достижения высокой производительности. Клети группируются на черновую, промежуточную и чистовую стадии. Типичная температура, скорость, межклетевое время (время между каждой клетью), истинные диапазоны деформации и скорости деформации на каждой стадии показаны в Таблице 1. Поскольку площадь поперечного сечения постепенно уменьшается на каждом наборе валков, заготовка движется с разной скоростью. скорости на каждом этапе прокатного стана. Прокатный стан, например, постепенно уменьшает площадь поперечного сечения исходной заготовки (например, квадрат 150 мм, длина 10–12 м) до готового прутка (всего 5,0 мм в диаметре, 1,93 км в длину). ) на высоких чистовых скоростях (до 120 м/сек).

| Вкладка 1 Типовые параметры на стадиях прокатки | ||||

| <тд 57"> <тд 82"> <тд 95"> <тд 74"> | ||||

| Единица | Черновая обработка | Средний | Отделка | |

| Диапазон температур | Градусов C | <тд 82">1000-1100 <тд 95">950-1050 <тд 74">850-950|||

| Диапазон скоростей | м/сек | <тд 82">0,1-1 <тд 95">1-10 <тд 74">10-120|||

| Интервал времени между стендами | Миллисекунды | <тд 82">1600-103001000-1300 | <тд 74">5-60||

| Диапазон истинной деформации | <тд 57"> <тд 82">0,20-0,400,30-0,40 | <тд 74">0,15-0,50|||

| Диапазон скорости деформации | в секунду | <тд 82">0,90-10 <тд 95">10-130 <тд 74">190-2000|||

Окончательное размерное качество проката определяется прокатными клетями чистового стана. Точность размеров конечного продукта зависит от многих факторов, включая исходные размеры заготовки, последовательность проходов валков, температуру, микроструктуру, качество поверхности валков, жесткость валков и клетей, а также условия трения заготовки/валков.

Что касается стального материала, то развитие микроструктуры во время прокатки является сложным и включает статическую и динамическую рекристаллизацию аустенита. С практической точки зрения распределение зерен аустенита по размерам в прокате имеет первостепенное значение для управления механическими свойствами. На черновой и промежуточной стадиях прокатного стана заготовка медленно перемещается между клетями, так что материал имеет возможность «нормализоваться» в результате восстановления и рекристаллизации. На этапе чистовой прокатки заготовка перемещается с большой скоростью между близко расположенными клетями и, следовательно, не успевает нормализоваться. Такое отсутствие нормализации может оказать существенное влияние на конечную микроструктуру и механические свойства проката.

Поскольку химический состав фиксирован для конкретных марок стали, требования к конкретному продукту, которым можно управлять в прокатном стане, состоят из геометрии, механических свойств и микроструктуры. Контролируемыми характеристиками продукта являются геометрическая форма и допуск. Они определяются по профилю сечения готового изделия. Механические свойства включают предел текучести и предел прочности при растяжении, процент уменьшения площади (пластичность) и твердость. Характеристики микроструктуры включают размер зерна, распределение зерна, фазовый состав и фазовое распределение.

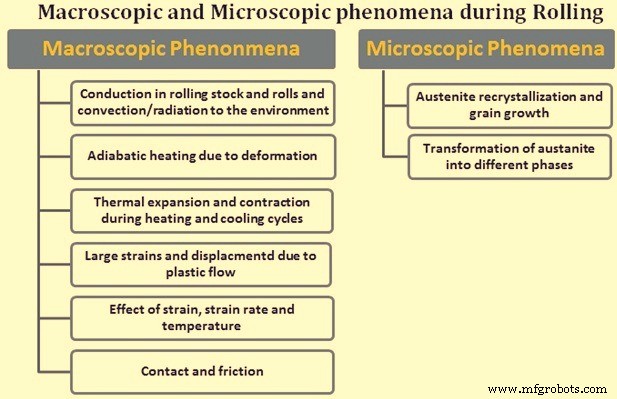

Роллинг включает в себя макроскопические и микроскопические явления (рис. 1). Макроскопические явления можно в широком смысле классифицировать как (i) тепловой поток во время прокатки и (ii) деформацию при приложении прокатной нагрузки. К макроскопическим явлениям относятся такие факторы, как указано ниже.

- Кондукция в подвижном составе и валках и конвекция/излучение в окружающую среду

- Адиабатический нагрев из-за деформации

- Тепловое расширение и сжатие во время циклов нагрева и охлаждения.

- Большие деформации и смещения из-за пластического течения

- Влияние деформации, скорости деформации и температуры.

- Контакт и трение

Процесс на микроскопическом уровне включает множество сложных физических явлений, связанных с зарождением и эволюцией микроструктуры. Основными микроскопическими явлениями, важными в процессе прокатки, являются (i) рекристаллизация аустенита и рост зерна и (ii) превращение аустенита в феррит, перлит, бейнит и мартенсит (и/или другие фазы).

Рис. 1. Макроскопические и микроскопические явления при прокатке

Распространение и боковые свободные поверхности очень важны при прокатке. Разброс определяется как размер деформированной заготовки после прокатки в направлении, перпендикулярном направлению прокатки. Он измеряет увеличение ширины заготовки из-за деформации прокатки. Боковая свободная поверхность определяется как участок поверхности заготовки, не контактирующий с валками в процессе прокатки. Профиль поверхности деформированной заготовки зависит от ширины, профиля свободной поверхности и удлинения заготовки. Это означает, что окончательная форма заготовки в основном зависит от этих параметров. Поскольку окончательная форма заготовки очень важна для проката, эти параметры очень важны для проектировщика калибра при проектировании конкретного прокатного калибра для конкретных требований к форме и размеру. Точность расчета этих параметров имеет решающее значение при выполнении таких геометрических требований, как круглость (в случае стержней и стержней) и допуски. Круглость определяется как разница между максимальным и минимальным диаметром. Допуск — это допустимая разница максимальных/минимальных размеров относительно номинальных размеров.

Средняя эффективная пластическая деформация чрезвычайно важна для прогнозирования и контроля механических свойств проката после прокатки. Средняя эффективная пластическая деформация в прокатной клети определяется как максимальная средняя эффективная (эквивалентная) пластическая деформация прокатного стана на данном стане. стоять в процессе прокатки. Эволюция микроструктуры требует термомеханических переменных, таких как средняя эффективная пластическая деформация, средняя эффективная скорость пластической деформации и температура в каждой прокатной клети. Изменение температуры из-за преобразования механической энергии в тепло в процессе деформации также зависит от средней эффективной пластической деформации и средней эффективной скорости пластической деформации. Кроме того, средняя эффективная скорость пластической деформации, в свою очередь, является функцией средней эффективной деформации и времени процесса. Все это говорит о том, что возможность прогнозирования средних пластических деформаций необходима для управления механическими свойствами и микроструктурой проката.

Расчет силы прокатки важен, поскольку расчет крутящего момента и мощности в прокатном стане основан на расчете силы прокатки. Точное предсказание силы прокатки для желобчатой прокатки значительно сложнее, чем предсказание геометрии прокатного материала. По сути, есть три проблемы, которые также возникают во время прокатки, но с которыми довольно легко справиться. Это (i) сопротивление материала деформации в зависимости от деформации, скорости деформации и температуры, (ii) возможность расчета распределения деформации, скорости деформации, напряжения и температуры в зоне деформации и (iii) условия на границе раздела металла валка, т. е. коэффициенты трения и теплопередачи.

Еще одним важным параметром высокоскоростной высокотемпературной прокатки является текучесть конкретной марки стали. Напряжение текучести определяется как мгновенный предел текучести или истинное напряжение стали, определяемое, когда сталь начинает подвергаться непрерывной пластической деформации. Двумя основными методами точного определения напряжения течения для конкретной марки стали являются прямые экспериментальные результаты и эмпирические определяющие уравнения. Эмпирические определяющие уравнения часто выводятся из регрессионного анализа экспериментальных данных. Обычно эти уравнения определяют сопротивление текучести материала как функцию переменной, которая считается важной.

Ролики и конструкция роликовых проходов

Валки являются инструментами прокатного стана и наиболее дорогостоящим расходным материалом в прокатном стане. То, как валки используются для деформирования стали, во многих случаях во многом определяется конструкцией валков. Целью конструкции валков является (i) получение правильного профиля в пределах допусков с хорошим качеством поверхности (без поверхностных дефектов), (ii) максимальная производительность при минимальных затратах, (iii) минимальный износ валков, (iv) простота работа и (v) оптимальное использование энергии.

Точность и скорость работы, а также срок службы валков связаны с конструкцией валков и выбором материала валков. Последовательность прокатки вальцовочной конструкции зависит от ограничений, накладываемых нагрузкой прокатки, прочностью прокатки и крутящим моментом, доступным для прокатки. Конструкция валков также должна гарантировать, что физические размеры и материал валков способны выдерживать самые большие нагрузки, возникающие в процессе прокатки.

Материал валка важен, так как он должен выдерживать нагрузки, которые пластически деформируют подвижной состав, не подвергаясь при этом пластической деформации. При прокатке горячей стали это не составляет труда, и железные или стальные валки подходят, если они работают при температуре, значительно более низкой, чем температура подвижного состава. Выбор материала валков, будь то чугун или сталь (литые или кованые), зависит от конкретной задачи, которую должны выполнять валки, а также от таких важных свойств, как прочность поверхности, устойчивость к термическому растрескиванию или ударным нагрузкам, а также износостойкость. Выбор любого конкретного рулона зависит от производственных требований, начальной стоимости и требуемых конкретных качеств. Валки из карбида вольфрама обычно используются в блоках для чистовой обработки катанки и в некоторых операциях фасонного проката. Для этих твердосплавных валов требуется высококачественная охлаждающая вода с узким диапазоном pH и ограниченной жесткостью.

Материал валков важен для оценки нагрузок, которые должны выдерживать валки. Кроме того, он предлагает, какой размер мельницы наиболее подходит для данного ассортимента продукции, чтобы обеспечить разумную эффективность работы мельницы. Возможно, одним из наиболее важных факторов, влияющих на срок службы валков, являются износостойкие свойства материала валков.

При горячей прокатке стали тепло передается валкам. Если не охлаждать, накопление тепла вызывает повышение температуры валка до температуры, равной температуре прокатываемого материала. На этом этапе валок также будет подвергаться пластической деформации. Для отвода тепла от валка применяется охлаждающая вода. Трудность отвода тепла от валка обусловлена двумя факторами. Первый называется коэффициентом теплопроводности, а второй — границей раздела между валком и подвижным составом по сравнению с границей между охлаждающей водой и валком. Тепло передается теплопроводностью, конвекцией и излучением.

Во время контакта подвижного состава в проходе горячий подвижной состав нагревает валок за счет теплопроводности во время контакта с валком. В результате профиль температуры на поверхности валка увеличивается при контакте с валком, а затем падает по мере поглощения тепла телом валка. Это также означает, что лучшее место для отвода тепла от валка — сразу после того, как стержень перестанет соприкасаться с валком. Наилучшая скорость отвода тепла возникает при наибольшей разнице температур. Типичная система подачи воды для охлаждения валков состоит из отверстий в направляющей подачи для подачи воды как можно ближе к точке, где подвижной состав выходит из контакта с валком. Две полукруглые водяные трубы для каждого валка также подают вторичную охлаждающую воду, чтобы гарантировать, что тепло прокатки не проникает в тело валка. Применение охлаждающей воды должно контролироваться таким образом, чтобы вода не попадала на подвижной состав в точке входа в валки. В случае, если это произойдет, это только охладит подвижной состав, создаст паровые карманы между валком и подвижным составом и сточные воды, которые лучше использовать на другой стороне валка. Чтобы свести к минимуму износ валков, вода для охлаждения валков должна подаваться как можно ближе к точке, где подвижной состав покидает валок. Типичное давление охлаждающей воды составляет от 2 кг/кв. см до 5 кг/кв. см при скорости потока около 1,5 л/мм в минуту. В лучших системах подачи используются трубки, форсунки и распылительные головки, обеспечивающие «мягкое охлаждение» при низком давлении и высоком расходе, а не жесткая струя, которая «отталкивает» воду от рулона.

Деградация поверхности валка происходит в первую очередь из-за термоциклирования нагрева и охлаждения поверхности по сравнению с относительно устойчивым состоянием подповерхностного слоя и прилегающего материала. Это создает локальное растяжение и сжатие, когда валок вращается на 360 градусов. Целью охлаждения валков является минимизация этого цикла. Целью выбора материала рулона является использование материалов, которые могут выдержать этот цикл без растрескивания, растрескивания или преждевременного износа. Трещины, образовавшиеся на поверхности валков, необходимо удалять, обтачивая значительную часть материала валка и при этом уменьшая диаметр валка. Это влияет на срок службы рулона и увеличивает стоимость рулона за тонну.

Фактом является то, что все прокатные валки со временем изнашиваются, и проходы валков необходимо менять, чтобы добиться контроля размеров и качества поверхности готовой продукции. Когда диаметр валка уменьшается до размера меньше минимального диаметра, необходимого клети прокатного стана после обточки, валок подлежит выбраковке.

Подставка и установка направляющих

Цель стана и настройки направляющих валков состоит в том, чтобы при смене продукта прокатывать первый пруток на охлаждающем столе в пределах допуска, чтобы он был товарным продуктом. Данные, необходимые для выполнения этой функции, обычно предоставляются в двух формах. Один предоставляется строителями мельницы и содержит информацию о валках, направляющих и другом оборудовании, которое необходимо заменить по сравнению с предыдущей настройкой. Сюда также входят настройки зазоров, настройки направляющих и любые специальные инструкции.

Листы настройки пола мельницы и кафедры также содержат настройки высоты контура, обороты двигателя (оборотов в минуту), скорость выбега, производительность, R-факторы, информацию о настройке ножниц и другую соответствующую информацию. Чтобы обеспечить максимально быстрый запуск, сохраняемая информация должна отражать условия запуска. То есть, если валки всегда заправлены при замене, R-факторы должны быть такими, какими они были при последней успешной прокатке новых валков. Данные, собранные в конце прокатки с использованием бывших в употреблении валков, будут неточными при прокатке на новых валках.

Контроль напряжения

В мельнице непрерывного действия скорость, согласованная с клетью для достижения постоянного массового расхода через мельницу, обеспечивает низкий выход булыжника и меньшее количество дефектов. Высокое натяжение может привести к уменьшению поперечного сечения стержня, что очень затруднит контроль формы. В крайнем случае напряжение может разорвать планку, образовав булыжник. Сжатие стержня между клетями может вызвать трепетание, создающее дефекты, или, в крайнем случае, вызвать образование петли, ведущей к образованию булыжника.

Используя рабочий диаметр валков, скорость вращения валков (оборотов в минуту) согласовывается со скоростью прутка в стане. По мере износа валков и изменения ширины прутка в проходе необходимо регулировать число оборотов клетей по мере изменения площади прутка. Большинство современных систем управления изменяют R-фактор по мере того, как это происходит.

Скорость прутка на каждой клети рассчитывается с использованием производительности продукта в качестве постоянной стана.

Входными значениями для настройки скорости двигателя мельницы являются производительность, диаметры шейки валков и зазоры между валками, площадь и ширина стержня, а также передаточные числа. Номинальные скорости двигателя обычно сверяются с расчетными скоростями.

Использование мельницы

Загрузка стана – это мера процента времени, в течение которого стан прокатывает сталь. Самая верная мера производительности — это процент от календарного времени. Факторами, влияющими на загрузку, являются перерывы в обслуживании, запланированные и незапланированные перерывы в работе в связи с праздниками, время простоя для расчистки булыжника, смены валков и проходов, избыточный зазор между заготовками и другие факторы, которые создают время, когда заготовка не находится в стане. Хорошие показатели для стержневых и сортовых станов составляют от 90 % до 93 %, для структурных станов хорошие показатели использования стана составляют от 75 % до 78 %.

Если мельница прокатывает 80 % календарного года, то это 365 х 24 х 0,80 =7008 часов. Если завод прокатывает 800 000 тонн в год, он работает со средней производительностью 114,16 тонн в час. Если использование может быть улучшено на 1 %, доступное количество часов прокатки составляет 365 x 24 x 0,81 =7096,6, что дает 87,6 дополнительных часов прокатки. При скорости 114,16 т/ч можно прокатать еще 10 000 т.

Избыточный зазор между заготовками может быть неучтенной потерей времени прокатки. Если стан прокатывает 800 000 т в год из заготовок весом 1,25 т, то он прокатывает 640 000 заготовок в год. Это 639 999 зазоров между заготовками. Если средний зазор между заготовками составляет 5 секунд, то (5 с x 639 999)/3600 с/час =888,89 часов зазора между заготовками. Если средний зазор между заготовками уменьшить на 0,5 секунды, это будет (4,5 с x 639 999)/3600 с/час =800 часов зазора между заготовками, что создаст дополнительные 88,89 часов времени прокатки. При 114,16 т/ч это дополнительные 10 147 т стального проката.

Доходность

Выход представляет собой измерение производственных потерь от шихты печи до готовой продукции в связках, штабелях или рулонах. Факторами, влияющими на выход, являются потеря чешуи, потеря урожая, потеря булыжника и любой другой фактор, уменьшающий вес готового продукта. Когда заготовку загружают в печь повторного нагрева, ее либо взвешивают, либо предполагают, что она имеет номинальный вес, основанный на ее поперечном сечении и марке. По мере прохождения через печь образуется окалина, которая удаляется на установке для удаления окалины или отваливается во время прокатки. Это может составлять примерно от 1 % до 1,2 % загруженного веса. Ножницы, которые подрезают деформированный передний конец прутка по мере его прохождения через стан, могут снимать от 0,3 до 0,4 м материала за каждый нож. После разделения прутка на охлаждающую платформу холодные ножницы или пила обрезают прут до товарной длины, устраняя различия в длине. Строительные заводы часто берут дополнительный распил на сложенном и связанном материале. Весь удаленный материал способствует потере урожая. Хорошие показатели производительности составляют от 97 % до 98 % для сортовых и стержневых станов и от 92 % до 94 % для структурных станов. Если продукт прокатывается с отрицательным допуском и продается по номинальному весу, выход становится намного выше. По этой причине некоторые арматурные заводы, которые прокатывают с отрицательным допуском и продают арматуру по номинальному весу, сообщают о выходе готовой продукции на уровне 100 % или более, хотя номинальный выход их прокатного стана в норме составляет 97 %.

Коббл-рейт

Скорость булыжника - это мера процента заряженных заготовок, потерянных из-за булыжника. Если процент булыжника составляет 0,75 %, то 0,75 % всех загруженных заготовок теряется из-за булыжника. Если стан прокатывает 640 000 заготовок в год, то это означает, что теряется 4800 заготовок. При 1,25 т на заготовку потери в тоннах составляют 6000 тонн. Следовательно, необходимо, чтобы на мельнице были предприняты все попытки уменьшить скорость булыжника.

Производственный процесс

- Понимание процесса изготовления вала

- Понимание процесса плавки железной руды

- Понимание процесса литья в песчаные формы

- Понимание процесса сварки трением

- Понимание процесса газовой сварки

- Понимание процесса пайки

- Процесс горячей и холодной прокатки

- Понимание процесса экструзии

- Понимание нетрадиционного процесса обработки

- Понимание процесса обработки и станка