Производительность и качество продукции в машине непрерывного литья заготовок

Производительность и качество продукции в машине непрерывного литья заготовок

Непрерывная разливка — это процесс, при котором жидкая сталь затвердевает в стальной полуфабрикат (заготовку, блюм, сляб и т. д.) для последующей прокатки на станах горячей прокатки. Непрерывная разливка жидкой стали была введена в промышленное применение в 1950-х годах. За относительно короткий промежуток времени, прошедший с момента внедрения технологии непрерывного литья в коммерческих целях, этот процесс претерпел множество изменений, направленных на повышение производительности и превосходное качество продукции. Эти разработки включают в себя новые концепции конструкции машин непрерывного литья заготовок, металлургические методы и применение компьютерных систем управления и автоматизации процессов.

Главной движущей силой этих разработок было признание того, что возможно существенное повышение производительности и энергосбережения, что оказывает существенное влияние на эксплуатационные расходы. Благодаря этим разработкам стало возможным добиться значительного улучшения качества продукции непрерывной разливки. Современные машины непрерывного литья заготовок позволяют получать стальные литые изделия, качество которых полностью соответствует и превосходит качество изделий, изготовленных из стальных чушек. Современные машины непрерывного литья заготовок эффективно производят практически все марки стали, в том числе самые качественные для ответственных применений.

Повышение производительности

Два метода повышения производительности процесса непрерывного литья заготовок включают повышение производительности машины непрерывного литья заготовок (тонн/час) и коэффициент полезного действия. Производительность машины непрерывного литья заготовок улучшается за счет увеличения скорости разливки, а также за счет увеличения площади поперечного сечения, а коэффициент полезного действия улучшается за счет сокращения времени простоя разливочной машины.

Скорость литья машины непрерывного литья заготовок ограничена несколькими различными явлениями, как указано ниже.

- Высокая скорость разливки приводит к значительному увеличению скорости течения жидкой стали в кристаллизаторе. Любое незначительное нарушение течения жидкой стали нарушает формирование затвердевающей оболочки в кристаллизаторе, замедляет всплытие включений и может привести к уносу литейного порошка в ручей. Чрезмерные колебания уровня и волны на мениске в кристаллизаторе усиливаются при увеличении скорости литья. Это может привести к проблемам с качеством поверхности и даже к разрыву наклейки. Эту проблему можно решить, изменив конструкцию сопла (направив поток вниз или, возможно, добавив нижний вертикальный порт), применив электромагнитное перемешивание, заменив литейный порошок и используя другие методы управления потоком в форме.

- Высокая скорость литья приводит к чрезмерным осевым деформациям, вызванным колебаниями и силами отрыва, необходимыми для преодоления трения на границе раздела между затвердевающей оболочкой и формой. Связанные с этим поперечные трещины и прорывы могут ограничивать скорость литья, особенно если есть несоосность, чрезмерная конусность формы или прерывистый слой жидкого порошка для литья. Напряжения малы, если жидкий слой литейного порошка может сохраняться непрерывным по всей поверхности формы и выравнивание хорошее.

- При высокой скорости литья в тонкой оболочке могут возникать чрезмерные деформации мембраны из-за ферростатического давления жидкой ванны под формой. Это может привести к трещинам и прорывам, если скорлупа недостаточно толстая на выходе из формы. Критическая толщина оболочки должна быть порядка 3 мм для большинства марок стали. Это легко достигается при любой допустимой скорости разливки, что показывает, что другие критерии важнее.

- Любая локальная неравномерность в росте оболочки из-за высокой скорости литья может привести к локальным горячим и тонким областям в оболочке, которые могут вызвать продольные трещины и прорывы, даже если толщина оболочки в среднем превышает критическую. Эта проблема обычно решается путем оптимизации поведения литейного порошка во время начального затвердевания, практики осцилляции и конструкции конуса, чтобы смазка литейного порошка была непрерывной, начальный тепловой поток был низким и равномерным, а конусность стенки формы соответствовала профилю усадки оболочки. Этой проблеме наиболее подвержены перитектические марки стали и аустенитная нержавеющая сталь. Перегрев жидкой стали, поступающей в кристаллизатор, также может способствовать этой проблеме, особенно вблизи поверхностей, куда попадает струя жидкой стали при литье с погружными раздвоенными соплами.

- Из-за высокой скорости литья может возникнуть чрезмерное выпячивание слитка под кристаллизатором, что может привести к множеству внутренних трещин и даже прорывов, если выпячивание сильное. Выпуклость можно контролировать, выбирая достаточное количество опорных валков, поддерживая выравнивание валков, контролируя охлаждение распылением под формой, а также избегая резких изменений шага валков, распыления или уменьшая скорость литья.

- Расстояние ниже мениска точки окончательного затвердевания центра слитка увеличивается прямо пропорционально скорости литья для данной толщины сечения и ограничивает максимальную скорость литья в конкретной машине непрерывного литья заготовок. Система отключения факела и опоры валков должна расширяться, чтобы приспособиться к этому увеличению металлургической длины. Металлургическую длину нельзя значительно сократить за счет увеличения интенсивности охлаждения распылением.

- Повторный нагрев слитка ниже конца зон распылительного охлаждения может произойти из-за высокой скорости разливки. Этот повторный нагрев ручья создает внутреннее растягивающее напряжение и трещины от горячего отрыва, интенсивность которых увеличивается с увеличением скорости литья. Об этом следует позаботиться при проектировании зон распыления. Зона охлаждения распылением должна быть расширена, чтобы избежать этих трещин.

- Есть несколько особых проблем с качеством, которые иногда накладывают ограничения на скорость литья. Например, в сверхнизкоуглеродистых сталях скорость литья ограничена относительно низким верхним пределом, чтобы уменьшить образование выпуклостей и других пузырей из-за захвата пузырьков аргона на внутреннем радиусе машин непрерывного литья заготовок с криволинейными литейными формами. В таких ситуациях скорость литья может быть увеличена только за счет осторожных изменений рабочих условий, позволяющих избежать этих специфических дефектов. Следовательно, для увеличения скорости литья необходимо тщательное рассмотрение многих различных явлений, вызывающих озабоченность. Существует по крайней мере восемь отдельных критериев, которые должны быть удовлетворены, из которых пять наиболее важных, которые могут ограничивать скорость литья для данной операции, — это температура, вздутие, деформация, напряжение и разрушение в отлитом изделии. Всегда необходимо найти критические скорости литья, чтобы избежать проблем с качеством, связанных с вздутием под формой.

Разрыв является одной из эксплуатационных проблем, наиболее негативно влияющих на производство машин непрерывного литья заготовок. Это происходит следующим образом. При начальном затвердевании жидкой стали в кристаллизаторе непрерывного литья затвердевающая корка по какой-либо причине может не сформироваться должным образом в каком-то месте, и когда это положение выходит из нижнего конца кристаллизатора, жидкая сталь вытекает через дефектную часть кристаллизатора. оболочка. Прорыв не только снижает производительность, но и наносит серьезный ущерб оборудованию, требуя обширных ремонтных работ. Следовательно, для предотвращения прорыва необходимо обеспечить стабильное образование в форме прочной начальной оболочки затвердевания. Основными факторами, влияющими на начальное затвердевание жидкой стали в кристаллизаторе непрерывного литья заготовок, являются температура стали, литейный порошок, медная футеровка кристаллизатора и первичная охлаждающая вода.

Существенным для повышения производительности МНЛЗ на основе стабильного начального затвердевания является поддержание адекватного баланса температуры стали в кристаллизаторе, теплоотвода и скорости разливки. Когда и температура стали, и скорость разливки высоки, корка затвердевания не развивается в достаточной степени, и может быть случай, когда жидкая сталь прорывает корку непосредственно под формой (прорыв повторного плавления). Это указывает на то, что для увеличения производительности без разрыва необходимо надлежащим образом контролировать температуру жидкой стали и скорость разливки.

Увеличение рабочего времени и времени разливки МНЛЗ также является эффективным способом увеличения производительности МНЛЗ. Применительно к машинам непрерывного литья заготовок эти термины определяются следующим образом.

Календарное время =время работы в сети + время простоя

Время работы в сети =время литья + время подготовки машины

Ключ к повышению производительности заключается в том, как сократить время простоя, чтобы увеличить соотношение чистого рабочего времени к календарному времени, и как уменьшить время подготовки машины, чтобы увеличить соотношение времени литья.

Повышение производительности также может быть достигнуто за счет улучшения коэффициента полезной нагрузки. Эффективность полезного использования можно улучшить, уменьшив время простоя машины непрерывного литья заготовок и, таким образом, увеличив время фактической разливки машины (время использования машины), сохранив при этом способность производить отливки различных размеров и марок стали.

Чтобы сократить время простоя и предотвратить проблемы с разливочной машиной, такие как поломка сегментных валков и подшипников, машины непрерывного литья заготовок обычно периодически останавливаются на 12–24 часа каждые три–четыре недели для замены сегментов.

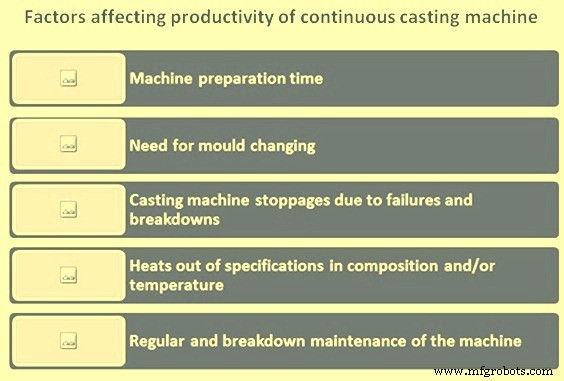

Ниже приведены пять основных факторов (рис. 1), которые способствуют простою машины непрерывного литья заготовок и которые необходимо устранить.

- Время подготовки машины после завершения последовательности литья.

- Необходима смена формы для литья профилей разного размера

- Остановы разливочной машины или ручья из-за таких отказов, как обрыв ручья, засорение сопла разливочного устройства, засорение холодной сталью или накопление включений, а также неконтролируемый поток жидкой стали из сталеразливочного ковша (например, работающая пробка)

- Тепло в составе и/или температуре не соответствует спецификации.

- Техническое обслуживание машины непрерывного литья заготовок.

Рис. 1. Факторы, влияющие на производительность МНЛЗ

В дополнение к улучшенным методам и методам контроля во время производства стали, влияние этих факторов было уменьшено за счет разработки новых принципов работы и конструкций оборудования в машинах непрерывного литья заготовок. Основные изменения в концепции эксплуатации включают следующее.

- Последовательное литье для сокращения времени подготовки МНЛЗ

- Разрезка литого изделия для уменьшения частоты смены формы, а также для уменьшения складских запасов формы.

- Использование форм с переменной регулировкой ширины для сокращения времени смены формы.

- Раздельные или разделенные формы для сокращения времени смены формы и количества форм, а также для увеличения скорости литья (тонн в час на ручью)

- Заглушка с подачей сверху (вставка вниз) для сокращения времени подготовки.

- Использование электромагнитного перемешивания, позволяющего увеличить скорость разливки, что в свою очередь повышает производительность литейной машины

Количество плавок, отлитых на машине непрерывного литья заготовок без перерыва между вставками затравки, различается от разливочной машины к разливочной машине в зависимости от таких факторов, как размер производственной партии одного и того же химического состава стали, срок службы погружных входных патрубков и возникновение засорения форсунок и других неприятностей в системе разлива.

Подготовительные работы между отливками включают в себя извлечение окончательной детали, вставку фиктивного стержня, смену промежуточного ковша и герметизацию формы. Последний кусок предыдущей отливки осторожно извлекается, чтобы предотвратить кровотечение, вытекание расплавленного шлака или стали из верхнего конца, где затвердевание часто бывает недостаточным. Чтобы сделать это быстро, важно сократить время подготовки.

Что касается введения фиктивного стержня, то в настоящее время предпочтительным является тип с вставкой вниз, потому что фиктивный стержень может быть вставлен во время извлечения готовой отливки. Напротив, в случае использования типа с вставкой вверх, вставка фиктивного стержня должна откладываться до тех пор, пока конечная деталь полностью не выйдет из литейной машины, что увеличивает время подготовки на 10–20 минут.

Качество продукта

Качество непрерывнолитой стали зависит от применяемых технологий производства стали и разливки. На него влияет взаимодействие химических и физических факторов, которые необходимо тщательно контролировать, чтобы полностью раскрыть потенциал процесса.

К типичным дефектам, возникающим при непрерывном литье, относятся следующие.

- Поверхностные дефекты, такие как (i) деформированное поперечное сечение (включая вогнутость и выпуклость), (ii) трещины (продольные и поперечные), (iii) нахлесты, окалина и захваченные включения и шлак, а также (iv) следы колебаний и т. д. .

- Подповерхностные дефекты, такие как (i) проколы и дыры, (ii) включения и (iii) трещины

- Внутренние дефекты, такие как (i) трещины (центральные, диагональные и половинчатые), (ii) пористость, (iii) включения, (iv) сегрегация и т. д.

Образование трещин происходит из-за широкого круга физических причин. Методы, используемые для устранения или уменьшения появления внешних и внутренних трещин, включают следующее.

- Поверхностные трещины — форма и вторичное охлаждение, смазка формы, покрытие формы, контроль износа формы, выравнивание машины и скорость литья.

- Внутренние трещины (и пористость) — тип машины, выравнивание машины, электромагнитное перемешивание, линейное обжатие, многоточечная правка, компрессионное литье, температура жидкой стали и скорость литья.

Наплывы и струпья связаны с контролем скорости литья и целостностью заливочного потока между промежуточным ковшом и формой. Следы колебаний зависят от марки отливки и типа колебаний литейной формы.

Отверстия и дыхала контролируются путем раскисления и экранирования потока промежуточного ковша. Ликвидация по центральной линии была сведена к минимуму за счет низкой температуры литья, электромагнитного перемешивания и скорости литья.

Частота включений, будь то на поверхности, под поверхностью или внутри литых секций, постепенно снижается за счет усовершенствований, например, в производстве стали, методах раскисления и кожухов, а также в конструкции оборудования. Эти улучшения являются неотъемлемой частью постоянных усилий по дальнейшему повышению качества непрерывнолитой стальной продукции.

Наиболее важные последние разработки в области повышения качества продукции включают следующее.

- Концепция чистой стали

- Применение электромагнитного перемешивания

- Охлаждение воздушным туманом для дальнейшего уменьшения количества поверхностных трещин.

Одной из основных задач является производство стального литого изделия с поверхностью, не требующей подготовки перед дальнейшей обработкой.

Требования пользователей стали стали более разнообразными, и требуется более высокая функциональность с точки зрения снижения веса, лучшей обрабатываемости, более высокой прочности и т. д. В настоящее время все чаще требуется более строгий контроль поверхностных дефектов и устранение внутренних дефектов. Все это, наряду со стремлением к более высокому выходу и производительности, сделало уровень качества, требуемый для процессов производства стали и непрерывной разливки стали, очень требовательным. С другой стороны, это правда, что такие все более жесткие требования пользователей помогли повысить технические возможности методов производства стали и непрерывной разливки стали.

Сведение к минимуму включений в литейной форме является одним из наиболее важных вопросов качества при непрерывном литье. Включения ухудшают механические свойства стали при растяжении, изгибе, развальцовке, штамповке и других видах обработки, вызывают поверхностные дефекты. Поэтому большое значение имеет минимизация загрязнения стали и удаление из нее включений в процессе непрерывной разливки.

Типичными поверхностными дефектами, возникающими в процессе производства стали, являются дефекты из-за включений глинозема и литейного порошка. Они захватываются стальной оболочкой во время начального затвердевания, а когда сталь прокатывается в прокатном стане, они растягиваются и образуют дефекты в виде полос на поверхности, обычно известные как разливы, струпья или осколки. Такие включения вблизи поверхности отливки могут быть удалены зачисткой, но поскольку зачистка связана с затратами и снижает выход годных, предпочтительнее свести к минимуму их улавливание при начальном затвердевании в кристаллизаторе МНЛЗ. Электромагнитное перемешивание формы заставляет сталь непосредственно внутри оболочек затвердевания течь с заданной скоростью или быстрее, чтобы предотвратить попадание включений в оболочки.

Что касается литейного порошка, то для предотвращения его захвата обычно повышают вязкость порошка. Также повышается точность контроля уровня жидкой стали в кристаллизаторе, модифицируются колебания кристаллизатора, а поступление жидкой стали в кристаллизатор становится более стабильным. В результате дефекты поверхности из-за включений из литейного порошка заметно уменьшаются.

Кроме того, для сведения к минимуму количества включений, попадающих в форму, принимаются меры по максимально возможному отделению включений от стали в промежуточном ковше. Одной из таких мер является увеличение емкости промежуточного ковша. Промковш служит промежуточным держателем для обеспечения стабильного потока стали из ковша в кристаллизатор непрерывной разливки, а в случае многоручьевой разливочной машины - для распределения стали по ручьям. Увеличивая размер промежуточного ковша, можно позволить включениям легче всплывать на поверхность жидкой стали и подавить взвесь шлака в стали в месте разливки из ковша.

Производственный процесс

- Повышение качества и безопасности при отслеживании продуктов

- «Стетоскоп» контролирует качество и функциональность машины

- Механический штамповочно-ножничный станок:техническое обслуживание и использование качественных запасных …

- Повышение производительности цеха начинается с качественных пуансонов и матриц

- Подшипник шпинделя и качество подшипников

- Ленточнопильный станок и производительность

- Фрезерование и токарная обработка вместе создают преимущества для повышения производительности

- Круглое шлифование и высокая производительность

- Что такое машина для литья под давлением?

- Почему мы инвестируем в опытных механиков и качественное оборудование