Понимание работы аглофабрики и аглофабрики

Понимание работы аглофабрики и аглофабрики

Агломерация — это процесс агломерации мелких минеральных частиц в пористую и комковатую массу за счет зарождающегося плавления, вызванного теплом, выделяемым при сгорании твердого топлива внутри самой массы. Процесс агломерации является этапом предварительной обработки при производстве чугуна, при котором мелкие частицы железной руды, а также вторичные отходы оксидов железа (убранная пыль, прокатная окалина и т. д.) вместе с флюсами (известь, известняк и доломит) агломерируются путем сжигания. . Агломерация мелочи необходима для обеспечения прохода горячих газов во время работы доменной печи.

Спекание называют искусством сжигания топлива, смешанного с рудой, в контролируемых условиях. Он включает нагрев мелкодисперсной железной руды с флюсовой и коксовой мелочью или углем для получения полурасплавленной массы, которая затвердевает в пористые куски агломерата с размерами и прочностными характеристиками, необходимыми для подачи в доменную печь.

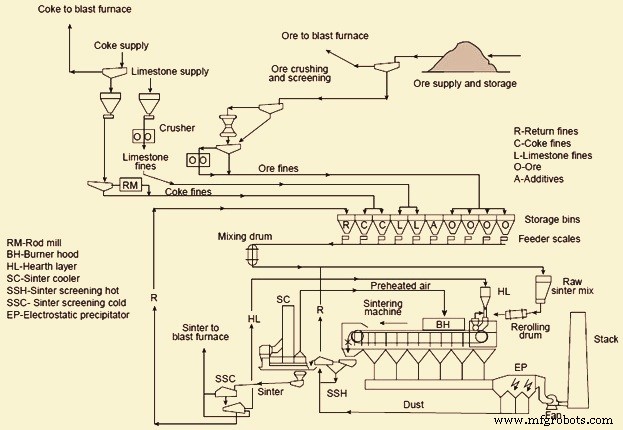

Несмотря на свою простоту в принципе, аглофабрика требует соблюдения ряда важных факторов при ее проектировании и эксплуатации для достижения оптимальной производительности. Упрощенная блок-схема процесса спекания представлена на рис. 1.

Рис. 1. Упрощенная блок-схема процесса спекания

Существуют в основном следующие три типа агломератов.

- Нефлюсовые или кислотные агломераты. В этих агломератах флюс не добавляется в железную руду при приготовлении агломерационной смеси. В наши дни нефлюсовые агломераты производятся очень редко.

- Самофлюсующиеся или основные агломераты — это агломераты, в шихту которых добавляется достаточное количество флюса для производства шлаков желаемой основности (CaO/SiO2) в доменной печи с учетом кислых оксидов в шихте доменной печи.

- Суперфлюсовые агломераты — это агломераты, в агломерационную смесь которых добавляется достаточное количество флюса для производства шлаков желаемой основности в доменной печи, принимая также во внимание кислые оксиды в коксовой золе в дополнение к другим кислым оксидам в дутье. шихта печи.

Флюсовые агломераты имеют превосходные высокотемпературные свойства в доменной печи по сравнению с кусковой рудой и кислыми агломератами. Эти улучшения включают более высокие температуры размягчения и плавления, а также более высокие уровни восстановимости.

Гибкость процесса агломерации позволяет перерабатывать различные материалы, в том числе естественную мелкодисперсную железную руду, рудную мелочь после операций просеивания, уловленную пыль, рудные концентраты, возвратную мелочь, не подходящую для последующей переработки, другие железосодержащие материалы с малым размером частиц ( шламы, прокатная окалина и т. д.), а также отходы и отсев извести, известняка и доломита в клинкероподобный агломерат, который хорошо подходит для использования в доменной печи.

Аглофабрика стала огромным успехом, обеспечив феноменальный рост производительности и экономию расхода кокса в доменной печи. Офлюсованный агломерат представляет собой улучшенный доменный материал по сравнению с железной рудой. Улучшения были достигнуты за счет включения доменного флюса в агломерат, а не загрузки его отдельно в верхней части печи, поскольку это необходимо делать при загрузке только отсортированной железной руды. Согласно эмпирическому правилу использование офлюсованного агломерата указывает на то, что на каждые 100 кг известняка на чистую тонну чугуна, извлеченного из доменной шихты и загруженного на аглофабрику для получения офлюсованного агломерата, приходится приблизительно 20-35 кг металлургического кокса. на тонну чугуна экономится и достигается повышение производительности доменной печи примерно на 3–5 %. Экономия кокса происходит в первую очередь за счет прокаливания известняка на колосниковой решетке, а не в доменной печи.

Качество спекания

Двумя важными свойствами агломерата являются основность, которая определяется количеством известняка/извести, и прочность, которая определяется содержанием кокса.

Для доменной печи требуется агломерат с высокой хладностойкостью, низким индексом восстановительной деградации (RDI) и высоким индексом восстановительной способности (RI) в очень узком диапазоне химического состава, с минимально возможным содержанием мелочи и хорошим средним размером. Химический и структурный состав очень важны для агломерата, и хорошо, чтобы агломерат был стабильным, чтобы как первичный, так и конечный шлак обладали адекватными характеристиками с точки зрения температуры размягчения и плавления, температуры жидкости и вязкости для стабильной работы дутья. печь.

Важно иметь высокое содержание железа, низкое содержание пустой породы и основность порядка 1,6-2,1. Восстановимость агломерата и качество агломерата в целом улучшаются при более высоком содержании гематита, чем магнетита, а его структура улучшается при более высоком содержании первичного или остаточного гематита и ферритов, чем вторичного или осажденного гематита.

Содержание FeO является важным параметром управления на аглофабрике. Когда химический состав рудной смеси фиксирован, FeO может указывать на условия спекания, в частности на расход кокса. Установлено, что увеличение содержания FeO в агломерате на 2 % приводит к снижению (улучшению) RDI на 8 пунктов. Однако более высокое содержание FeO отрицательно влияет на восстанавливаемость. Важно найти оптимальное содержание FeO, чтобы улучшить RDI без изменения других свойств агломерата.

Наиболее вредное влияние оказывает содержание глинозема. Это ухудшает RDI агломерата, который увеличивается с увеличением содержания глинозема. Прочность и качество агломерата ухудшаются с увеличением содержания глинозема. Глинозем способствует образованию силикоферрита кальция и алюминия (SFCA). Глинозем увеличивает вязкость первичного расплава, который образуется в процессе спекания, что приводит к более слабой структуре спекания с более взаимосвязанными порами неправильной формы.

Восстанавливаемость агломерата определяется химическим и минералогическим составом, а также структурой пор.

MgO обеспечивает оптимальное состояние доменного шлака с точки зрения как хорошей сыпучести, так и десульфурации. Добавление MgO в сырьевую смесь улучшает RDI.

Установлено, что замена CaO на MgO в виде доломита при основности 1,6-1,9 приводит к незначительному снижению прочности, восстанавливаемости и производительности агломерата. CaO соединяется с оксидами железа с образованием соединений с низкой температурой плавления, которые способствуют образованию первичного расплава, минимальный уровень которого необходим для производства прочного агломерата. Этими соединениями являются Fe2O3·CaO (1205°C) и FeO·CaO (1120°C).

Кремнезем (SiO2) соединяется с FeO и CaO с образованием соединений с низкой температурой плавления, способствующих образованию первичного расплава. Этими соединениями являются FeO·SiO2 (1180°C), 2FeO·SiO2 (1205°C) и FeO·SiO2·CaO (1223°C). Увеличение содержания кремнезема и основности налипшей мелочи приводит к падению температуры образования первичного расплава, что благоприятно для последующей реакции ассимиляции на границе раздела жидкость-твердое тело между мелочью и зародышем.

После снятия с решеток в агломашине агломерационная лепешка измельчается и подвергается горячему просеиванию. Его гранулометрический состав является важным технологическим параметром качества агломерата. Фракция 10-30 мм направляется непосредственно в бункеры-накопители доменной печи, более крупная фракция измельчается для получения более мелких фракций, а фракция минус 5 мм (обратная мелочь) возвращается в бункеры аглофабрики. Для хорошей работы процесса важно соблюдать баланс между образованием и переработкой возвратных штрафов.

Восстанавливаемость является важной характеристикой агломератов, которая измеряет способность переносить кислород во время восстановления в доменной печи и дает представление о потребностях топлива в печи. Пористость и структура агломератов и их минеральных фаз тесно связаны с их восстанавливаемостью. Гетерогенная структура более податлива, чем гомогенная структура.

Разложение агломерата определяется индексом низкотемпературного разложения (LTDI) и RDI. Деградация в определенной степени обусловлена превращением, происходящим при восстановлении гематита в магнетит, сопровождающемся увеличением объема, обуславливающим наличие структурных напряжений в агломерате. Деструкция агломерата в доменной печи происходит при обжатии в низкотемпературной зоне и оказывает вредное влияние на прочность шихты в печи с последующей потерей проницаемости для восстановительных газов и увеличением расхода кокса. Желательны низкие значения деградации агломерата при восстановлении при низкой температуре.

RDI является очень важным параметром, который используется в качестве эталона во всех работах по агломерации и служит для прогнозирования поведения деградации агломерата в нижней части дымовой трубы доменной печи. Существует сильная зависимость между RDI и температурой наружного воздуха на аглофабрике. RDI также сильно зависит от содержания Ti в агломерате, даже если оно очень мало. Никакой связи с глиноземом нет, но доля кокса в шихте для агломерации является наиболее важной регулируемой переменной в отношении RDI.

Холодная прочность агломерата определяется индексом тумблера и зависит от прочности каждого отдельного рудного компонента, прочности связующих компонентов матрицы и состава руды. Этот показатель определяет уменьшение размеров агломератов при ударе и истирании при их транспортировке, транспортировке и в доменном процессе. Холодная механическая прочность напрямую связана с тенденцией к образованию мелочи при транспортировке и погрузочно-разгрузочных работах между агломашиной и колошником доменной печи.

Пористость агломерата является важным параметром, который существенно влияет на его свойства, в частности, на его способность к восстановлению. Видно, что диаметр пор должен быть больше 0,01 микрометра, чтобы восстановительный газ имел достаточный доступ к порам для удовлетворительного восстановления агломерата. Когда микропоры сливаются в поры размером от 1 до 5 микрометров, удельная поверхность агломерата уменьшается, а также уменьшается ее уменьшение. Исключение слипания микропор и увеличение количества мелких пор позволяет увеличить площадь поверхности агломерата и получить существенное улучшение его восстанавливаемости. Ферриты стабилизируют микропоры и приводят к увеличению пористости, что обеспечивает более высокую восстановимость.

Учитывая разнообразие минералогических компонентов, входящих в состав аглошихты, а также неоднородность шихты, понятно, что структура агломерата сложна и образована в основном зернами оксида железа и ферритов кальция, связанными пустой матрицей. Ферриты, количество которых увеличивается с увеличением основности агломерата, легко восстанавливаются, и при повышении механической прочности агломерата до определенных уровней считаются очень полезными компонентами. Ферриты относятся к типу SFCA и образуются в результате твердожидкостной реакции между гематитом и расплавом Fe2O3·CaO с последующей ассимиляцией SiO2 и Al2O3 в расплаве. Пустая порода состоит из силикатов кальция, железа и магния, которые трудно восстановить и которые входят в состав шлака в доменной печи.

Работа аглофабрики

Типичная аглофабрика состоит из нескольких последовательно работающих блоков, в центре которых находится агломашина.

Для получения агломерата целевого качества необходима точная загрузка сырья (руды, кокса, добавок и т.д.). Для модификации рецептуры сырьевой смеси необходимо учитывать добавку кокса, основность агломерата, анализы сырья и их влияние на параметры агломерата. Эта процедура сложная. Целью расчета сырьевой смеси является установление состава сырьевой смеси для автоматического достижения заданных целевых значений добавки кокса, основности агломерата, общего Fe, баланса SiO2, баланса глинозема и баланса MgO.

Процесс спекания начинается с подготовки сырьевой смеси. Материалы, состоящие из рудной мелочи, флюсов, внутризаводских отходов, топливной и возвратной мелочи, хранятся в бункерах для хранения. Они смешиваются в правильных пропорциях с помощью весовых бункеров/тарельчатых питателей, по одному на бункер для хранения. Для штрафов за возврат иногда вместо этого используется счетчик ударов. Взвешивание является непрерывным, как и весь процесс спекания. Взвешенные материалы по конвейеру поступают в первичный смесительный барабан, где вода добавляется либо вручную, либо в расчете в процентах от веса материала, поступающего в смесительный барабан.

Коксовую мелочь необходимо измельчить (обычно в четырехвалковой дробилке) для получения частиц нужного размера (от 0,25 мм до минус 3 мм) для повышения производительности агломерата и восстановимости. Крупность кокса менее 0,25 мм отрицательно влияет на производительность, а фракции от – 3,15 мм до + 1,00 мм дают лучший выход.

Флюсы, а именно известняк и доломит, измельчаются (обычно в молотковых дробилках) до получения как минимум 90 % фракции – 3 мм.

Тщательное перемешивание кормовых материалов является одним из наиболее важных. Предварительная смесь (обычно называемая базовой смесью) аглоруды, отходов металлургического производства, оксидов, флюсов и твердого топлива изготавливается во вращающемся первичном смесительном барабане и переносится на открытую площадку для смешивания базовой смеси. Смешанная базовая смесь затем дополняется небольшими порциями флюса и твердого топлива. В эту общую исходную смесь добавляют воду в смесительном устройстве, таком как шарообразный барабан или диск. Эти смесители используются для получения конкреций или окатышей небольшого размера, которые значительно улучшают проницаемость слоя агломерата. шарообразный барабан также называется вторичным смесительным и шарообразующим барабаном.

Количество добавляемой первичной воды пропорционально массе основной смеси, поступающей в шарообразный барабан. Добавление воды в шаровые смесители в настоящее время контролируется автоматически. Заданное значение подачи вторичной воды часто берется как доля ленточных весов базовой смеси.

Непрерывный процесс агломерации осуществляется на подвижной колосниковой решетке агломашины, транспортирующей слой приготовленной шихты (аглошихты). Агломерат осторожно транспортируют к агломерационной машине, чтобы обеспечить сохранение проницаемости. При перемещении аглошихты из комбайна на решетку агломашины важно осторожно подавать материал, чтобы обеспечить равномерный однородный слой и предотвратить уплотнение слоя. Чтобы избежать прямого падения корма на решетку, сначала на подвижную решетку подается слой пода размером примерно от 25 до 50 мм грубого (уже спеченного) материала. Подающие устройства обычно включают роликовый питатель в сочетании с желобами, которые предотвращают уплотнение агломерационной смеси. Конструкция загрузочных бункеров и питателей для распределения приготовленной аглошихты в эти бункеры не менее важна, поскольку, если агломерат уплотняется или расслаивается во время обработки и загрузки на решетку (окатыши), все преимущества, получаемые благодаря хорошей подготовке подачи, могут быть утрачены. потерял. После этого агломерат выравнивается.

Глубина слоя устанавливается и поддерживается постоянной путем регулировки отрезной пластины, оснащенной датчиками для определения глубины материала и автоматического изменения скорости подачи рулона. Количество материала в самой загрузочной воронке поддерживается постоянным за счет автоматической регулировки скорости подачи из отдельных бункеров для агломерационной смеси.

После загрузки агломерационной смеси на движущуюся решетку металлические стержни или стержни, уже вставленные в продольном направлении вдоль решетки на расстояние от 2 до 4 м, помогают разрыхлить смесь для повышения проницаемости.

После этого поверхность аглошихты поджигают вблизи головного или загрузочного конца подвижной колосниковой решетки, используя смешанный газ (коксовый газ и доменный газ), либо только коксовый газ, либо только доменный газ. В случае использования только доменного газа его обычно предварительно подогревают. Правильное воспламенение агломерационной смеси имеет важное значение. Плохое зажигание приводит к пятнистому горению и может оставить неспеченный материал на поверхности слоя. И наоборот, слишком интенсивное пламя зажигания может привести к зашлаковыванию слоя и снижению скорости спекания. Запальная печь с лучистым колпаком обеспечивает хорошее зажигание. Теплотворная способность газовой смеси и заданная температура вытяжки контролируются. Предусмотрена отдельная система управления для поддержания фиксированного давления в колпаке путем регулировки демпферов воздушной камеры непосредственно под колпаком зажигания.

По мере того, как агломерат перемещается по движущейся колосниковой решетке, воздух всасывается тяговым вентилятором через воспламененный слой агломерата для сжигания топлива за счет сжигания нисходящего потока. По мере того, как решетки непрерывно перемещаются над дутьевыми камерами по направлению к разгрузочному концу ручья, фронт горения в слое постепенно смещается вниз. Это создает достаточное количество тепла и температуры, примерно от 1300°C до 1480°C, для спекания мелких частиц руды в пористые клинкеры. Газовый контур должен быть полностью герметичным, чтобы не допускать подсасывания системой ложного воздуха. Это экономит энергию в контуре отработанного газа.

Важной частью процесса спекания является прожигание. Место вдоль подвижной колосниковой решетки, где фронт горения касается дна слоя, называется точкой сквозного прогорания. Точка прожога в идеале должна находиться вблизи конца пряди. Он управляется изменением скорости пряди. На точку прогорания влияет ряд переменных, таких как глубина ручьевого слоя, содержание воды и качество агломерата. Прожог обычно определяется датчиками температуры под слоем агломерата. Прогорание должно быть достигнуто, но не должно происходить слишком скоро после вытяжки зажигания. Тяга на пряди поддерживается на заданном уровне за счет управления жалюзи основного вентилятора по измерениям давления в ветряной магистрали. Это определяет точку, в которой происходит прожигание.

Скорость ручья регулируется либо вручную, либо путем измерения температуры отходящих газов в качестве показателя точки прогорания. Если это происходит слишком рано, средняя температура отходящих газов повышается. Если это происходит слишком поздно, температура отходящего газа снижается, и скорость ручья замедляется для компенсации. Для улучшения мониторинга можно использовать температуру ветровой камеры.

Мощность всасывания, производимая основным вентилятором, регулируется жалюзи рядом с входным отверстием вентилятора, которые контролируются контроллером всасывания вентилятора. Если температура отработанных газов поднимается выше безопасного рабочего предела, селекторный переключатель позволяет контроллеру перегрева отработанных газов установить положение жалюзи.

В зависимости от характеристик рудных материалов и условий агломерации от агломашин ожидается среднесуточная производительность 22,5–44 т/кв. м/сутки колосниковой площади.

После окончания подвижной решетки агломерат проходит через шиповидную валковую дробилку и горячие грохоты в охладитель агломерата. Для охлаждения обычно используется несколько вентиляторов, а скорость охладителя должна соответствовать требованиям движущейся решетки и определяется скоростью движущейся решетки и глубиной слоя. Мелкая фракция, удаляемая горячими грохотами, подается в возвратный бункер.

Охлаждение агломерата ниже 150°C, чтобы его можно было транспортировать на ленточных конвейерах, является важной частью операции. Охладители агломерата могут быть как вращающимися, так и прямолинейными. Чаще используются ротационные охладители. Желательно избегать закалки в воде, так как закалка неблагоприятно влияет на свойства агломерата. Отработанный воздух из этих охладителей используется для рекуперации тепла на некоторых аглофабриках.

После охлаждения агломерат поступает в разгрузочный бункер. На этом этапе уровень контролируют изменением скорости подачи на выходе (обычно вибропитателями). Затем агломерат поступает в зону холодного грохочения, где он проходит через дробилки и грохоты для разделения агломерата, подсыпки и возвратной мелочи. Возвратная мелочь, не подходящая для последующей обработки, направляется в бункер для переработки в процессе агломерации.

Использование отсортированного агломерата желательно для повышения производительности доменной печи. Кроме того, измельчение агломерата до размера 30 мм на аглофабрике дает более стабильный агломерат, поскольку фракции меньшего размера более устойчивы к разложению.

Станция наблюдения контролирует все этапы процесса спекания. Из диспетчерской оператор имеет полный контроль над всей установкой через терминалы ПК.

Другие статьи о спеканиях и процессе спекания доступны по следующим ссылкам

http://www.ispatguru.com/the-sintering-process-of-iron-ore-fines-2/

http://www.ispatguru.com/technologies-for-improvement-in-sintering-

http://www.ispatguru.com/sinter-quality-and-process-of-sintering-iron-ores/

http://www.ispatguru.com/iron-ore-sinter/

Производственный процесс

- Юбилеи и награды

- Понимание инструментальной стали и того, как она производится

- Понимание винта и болта

- Понимание ухода за растениями

- Понимание процесса обработки и станка

- Понимание камерных и бескамерных шин

- Понимание двухтактных дизельных и бензиновых двигателей

- Понимание системы трения и рекуперативного торможения

- Понимание силового агрегата и трансмиссии

- Понимание балансировки колес и сход-развала