Карбонизация угля для производства металлургического кокса

Науглероживание угля для производства металлургического кокса

Карбонизация угля также известна как коксование угля. Процесс заключается в термическом разложении углей либо в отсутствие воздуха, либо в контролируемой атмосфере с образованием углеродистого остатка, известного как кокс.

Карбонизация угля может осуществляться в следующих трех диапазонах температур.

- Низкотемпературная карбонизация обычно проводится в диапазоне температур от 500°C до 700°C. При этом типе карбонизации выход жидких продуктов выше, а выход газообразных продуктов ниже. Полученный кокс имеет более высокое содержание летучих веществ и свободно горит.

- Среднетемпературная карбонизация осуществляется в диапазоне температур около 800°C. Эта карбонизация дает бездымный мягкий кокс. Полученные побочные продукты аналогичны по характеристикам высокотемпературной карбонизации. Среднетемпературная карбонизация в наши дни практикуется редко.

- Высокотемпературная карбонизация осуществляется при температуре выше 900°С. Эта карбонизация дает более высокий выход газообразных продуктов и более низкий выход жидких продуктов. Эта карбонизация дает твердый кокс и обычно используется для производства металлургического кокса из коксующихся углей.

Процесс карбонизации угля

Превращение угля в кокс происходит при нагревании угля. При достижении состояния плавления слой нагретого угля размягчается и плавится. Примерно от 375°C до 475°C уголь разлагается с образованием пластичного слоя. В пластическом слое быстро протекают деструктивные реакции перегонки с выделением летучих продуктов. Примерно при температуре от 475°С до 600°С наблюдается заметное выделение смолы и ароматических углеводородных соединений. Газ и конденсирующийся пар захватываются пластичной массой и, расширяясь, стремятся ее набухнуть. По мере протекания реакций и повышения температуры расплавленной зоны пластичность угля снижается. При дальнейшем нагреве и выделении газа расплавленный слой постепенно затвердевает в полукокс, имеющий типичную ячеистую коксовую структуру. Кокс на этой стадии все еще содержит значительное количество летучих веществ. По мере повышения температуры выше 600°С деструктивная реакция перегонки продолжается с выделением газа и небольшого количества смолы. Стабилизация кокса происходит при повышении температуры от 600°С до 1100°С. Она характеризуется усадкой коксовой массы, структурным развитием кокса и окончательным выделением водорода. На этом этапе происходят заключительные реакции. Эти реакции отделяют водород от чрезвычайно сложных высокомолекулярных углеводородов. При повышении температуры происходит усадка коксовой массы с развитием усадочных трещин.

Механизм слеживания

При карбонизации коксующихся углей сначала образуется пластическая масса оптически изотропных, а затем постепенно образуются пластинчатые нематические жидкие кристаллы. Эта полимерная фаза называется мезофазой. Это промежуточная фаза между изотропным флюидным углем и твердым анизотропным полукоксом, образующимся в конечном счете из мезофазы, и обладает свойствами, промежуточными между твердыми телами и жидкостями. Если текучесть промежуточной фазы достаточно высока, то мезофазы сразу сливаются в единое более крупное образование. В диапазоне повышения температуры мезофазы образуются непрерывно, увеличиваются в размерах и в конце концов соприкасаются друг с другом. Таким образом, мезофаза может затвердевать и превращаться из коксующегося угля в оптическую анизотропную текстуру кокса.

История коксующихся углей

Согласно историческим источникам, относящимся к четвертому веку, кока-кола производилась в древнем Китае. Китайцы впервые использовали кокс для отопления и приготовления пищи не позднее девятого века. В 1709 году в Великобритании была построена коксовая доменная печь для производства чугуна. , В начале 18 века кокс производился путем сжигания угля в кучах на земле таким образом, что сгорал только внешний слой, а внутренняя часть кучи оставалась в обугленном состоянии.

«Очаговый» процесс производства кокса с использованием кускового угля продолжал использоваться во многих областях в первой половине 19 века. Этот процесс был похож на сжигание древесного угля, но вместо кучи подготовленных дров, покрытых ветками, листьями и землей, использовалась куча углей, покрытая коксовой пылью.

Впоследствии это привело к разработке ульевых печей различных форм и размеров, чтобы удовлетворить растущие потребности в твердом коксе для выплавки чугуна.

Ульи-печи

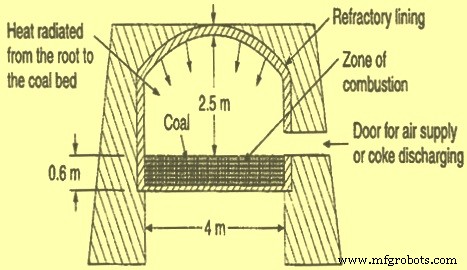

Улейная печь представляет собой простую камеру из огнеупорного кирпича, построенную с арочной крышей, так что форма внутри напоминает старинный улей. Его размеры обычно составляют 4 м в ширину и 2,5 м в высоту. Улейные печи обычно строят рядами, одна печь рядом с другой с общими стенками между соседними печами. Такой ряд печей называется батареей. Батарея обычно состоит из множества печей, иногда сотен, стоящих в ряд. Типичное поперечное сечение ульевой печи показано на рис. 1.

Рис. 1. Типичное сечение ульевой печи

Вдоль вершин проходили рельсовые пути для транспортировки угля к печам; рядом с печами проходили другие железнодорожные пути для перевозки коксовых вагонов. В крыше есть отверстие для загрузки угля или другой растопки сверху. Разгрузочное отверстие предусмотрено по окружности нижней части стены.

Уголь загружается в пустую печь через отверстие в вершине купола. Он образует конусообразную кучу, которая выравнивается до однородного слоя с помощью граблей, пропущенных через дверь, чтобы получить ровный слой толщиной от 600 до 900 мм.

Процесс карбонизации запускается за счет тепла, оставшегося в стенках печи от предыдущей загрузки угля. Практически сразу после загрузки из угля выделяется газ, состоящий из летучих веществ. Воздух для горения подается через отверстие в верхней части дверцы печи или через боковую дверцу. В начале карбонизации образуются летучие вещества, которые сгорают внутри частично закрытой боковой дверцы. Карбонизация идет сверху вниз. Тепло обеспечивается сжиганием летучих веществ, поэтому побочные продукты не рекуперируются. Выхлопные газы выбрасываются в атмосферу.

Время коксования, которое во многом зависит от глубины залегания угольного пласта, колеблется от 48 до 72 часов. По мере коксования объем выделяющегося газа уменьшается, соответственно уменьшают размер отверстия в дверце или вводят кирпичи в верхнее отверстие. Это регулирует количество воздуха и предотвращает попадание чрезмерного количества воздуха, который в противном случае мог бы сжечь часть кокса и мог бы быть достаточным для охлаждения печи.

Горячий кокс гасится водой и выгружается вручную через боковую дверцу. Когда коксование завершено, дверца открывается, и раскаленный добела кокс гасится потоком воды, направляемым через отверстие. Затем закаленный кокс выгружают из печи вручную и загружают в вагоны для перевозки. Стены и крыша сохраняют достаточно тепла, чтобы инициировать карбонизацию следующей загрузки.

Когда уголь сжигается в коксовой печи, примеси угля, которые еще не были удалены в виде газов, накапливаются с образованием шлака, который фактически представляет собой конгломерат удаленных примесей. Поскольку это нежелательный коксовый продукт, шлак либо выбрасывается, либо используется в качестве ингредиента при производстве кирпича, смешанного цемента и даже в качестве удобрения.

Новые печи перед загрузкой нагревают до нужной температуры, нагревая углем или дровами.

Коксование ульев в настоящее время является устаревшим процессом из-за небольшого количества, которое он производил, и очень большого количества загрязнения, которое он производил. Однако он все еще используется.

Коксовые батареи коксовых печей

Максимальное количество кокса в мире приходится на эти батареи. Уголь в этих батареях коксуется в отсутствие воздуха, и эти батареи работают при избыточном давлении в печах. Процесс производства кокса в этих коксовых батареях называется производством побочного кокса, поскольку отходящий газ собирается и направляется на завод по производству побочных продуктов, где извлекаются различные побочные продукты. Большинство коксовых батарей для побочного производства интегрированы в металлургический завод для производства коксового газа.

Подробная информация о производстве кокса в коксовых батареях и на коксовых заводах приведена в отдельных статьях по ссылкам http://www.ispatguru.com/coke-making-in-byproduct-coke-oven-batteries/ и http:// www.ispatguru.com/coke-oven-by-product-plant/.

Коксовые батареи без регенерации

В коксовых батареях без регенерации уголь коксуется в больших камерах печи. Процесс карбонизации происходит сверху за счет лучистой теплопередачи и снизу за счет передачи тепла через подошву пола. Первичный воздух для горения подается в камеру печи через несколько отверстий, расположенных выше уровня шихты как в толкательной, так и в коксовой дверях печи. Частично сгоревшие газы выходят из верхней камеры через «нижние уголки» в стенке печи и попадают в единственный дымоход, тем самым нагревая подошву печи. Дымовые газы собираются в общем туннеле и выходят через дымовую трубу, которая создает в печи естественную тягу. Поскольку побочные продукты не рекуперируются, этот процесс называется производством кокса без регенерации. В этих батареях обычно отработанный газ выходит в котел-утилизатор, который преобразует избыточное тепло в пар для выработки электроэнергии, поэтому этот процесс также называется производством кокса-утилизатора. Подробности производства кокса в неутилизаторных коксовых батареях приведены в отдельной статье по ссылке http://www.ispatguru.com/non-recovery-coke-ovens-battery/.

Производственный процесс

- Рекомендации по высокопроизводительной швейцарской обработке

- Готова ли 3D-печать к производству конечных деталей?

- Процесс Finex для производства жидкого чугуна

- Извлечение аммиака при производстве кокса из коксующегося угля

- Серия, разработанная для автомобильной производственной линии

- 3 практических совета по ускорению производства

- Методы отслеживания литейного производства

- VMC Machinery для производства и эффективности

- Тайваньская КИМ с ЧПУ для высококачественного производства

- Измерение КИМ на Тайване для производства по всему миру