Производство прямого восстановления с коксовым газом в качестве восстановителя

Производство прямого восстановления с использованием коксового газа в качестве восстановителя

Железо прямого восстановления (DRI) технически определяется как железная руда, которая была восстановлена до металла без его плавления. Процесс производства прямого восстановления представляет собой процесс, в котором твердое металлическое железо получают непосредственно из твердой железной руды, не подвергая руду или металл плавлению. Основные процессы производства DRI основаны либо на газе, либо на угле. Исходным материалом в процессе прямого восстановления является либо железная руда размером от 10 до 30 мм, либо железорудные окатыши, произведенные на заводе по производству железорудных окатышей.

В газовой установке реактором, в котором протекает реакция восстановления, является шахтная печь. Шахтная печь работает по принципу противотока, при котором сырьевой материал, содержащий железо, движется вниз в печи под действием силы тяжести и восстанавливается восходящими восстановительными газами. В газовом процессе используется газообразное топливо. Эти виды топлива должны быть способны реформироваться или трескаться с образованием смеси газов H2 (водород) и CO (окись углерода). Природный газ с высоким содержанием метана является наиболее часто используемым газом. Природный газ реформируется для обогащения смесью H2 и CO, и эта обогащенная и преобразованная газовая смесь предварительно нагревается.

Коксовый газ (КОГ) является побочным продуктом процесса производства кокса в коксовой батарее. COG состоит из сложной смеси различных газов. Его состав обычно состоит из 55 % H2, 6 % CO, 25 % CH4 (метан), плюс небольшое количество CO2 (двуокиси углерода), H2O (влага), тяжелых смол, летучих углеводородов и примесей серы. Он также содержит некоторое количество N2 (азота). COG обычно используется в качестве топливного газа для различных целей нагрева на сталелитейном заводе, а излишки COG используются для производства пара, электроэнергии или сжигаются в факелах. Использование COG для производства DRI всегда представляло интерес, но проблема заключалась в преобразовании метана в CO и H2 и очистке от смол и летучих углеводородов. Каждая произведенная тонна кокса производит достаточно COG для производства одной тонны DRI.

Производство DRI на интегрированном стальном маршруте, основанное на использовании доступных побочных продуктов COG, является совсем новым явлением. Использование COG имеет ряд преимуществ как с экономической, так и с экологической точки зрения.

Использование избыточного COG в качестве восстановительного газа для производства DRI позволяет восстановить 97 % доступной энергии по сравнению с восстановлением от 30 % до 40 % путем сжигания COG для производства электроэнергии.

Два основных процесса, а именно Midrex и HYL, приняли два разных подхода к использованию COG для производства DRI на основе газа.

Процесс Midrex

Компания Midrex впервые начала изучать методы использования коксового газа для прямого восстановления в 1970-х годах. Основной проблемой было присутствие ненасыщенных углеводородов, смол и жидкостей, а также высокое содержание метана и соединений серы в неочищенном газе. Самые ранние исследования были сосредоточены на подготовке газа для использования в качестве компонента сырьевого газа для установки риформинга Midrex.

Основываясь на разработках в области технологии частичного окисления, компания Midrex решила изучить возможность использования этой технологии для кондиционирования COG в качестве подходящего восстановительного газа для процесса MXCOL. Однако недостатком частичного окисления всегда была необходимость добавления пара к реагентам для уменьшения образования сажи в результате кислородных реакций.

Примерно в середине 2011 года Praxair разработала технологию частичного окисления, которую они предлагали на коммерческой основе.

Эта технология частичного окисления обладает уникальными характеристиками, позволяющими осуществлять частичное окисление углеводородов без сажи и без впрыска пара. Когда эта технология сочетается с расширенной термической реакционной камерой, в которую впрыскивается поток предварительно нагретого коксового газа, получаемый газ, выходящий из реактора, пригоден для использования в качестве источника восстановителя для прямого восстановления. Вся эта группа оборудования, включая компримирование газа, предварительный нагрев и реакцию, составляет систему теплового реактора (TRS).

TRS использует технологию Praxair для частичного окисления COG. Система производит на месте горячую струю кислорода с экстремальной скоростью, которая быстро увлекает предварительно нагретый COG, реформирует метан, расщепляет тяжелые углеводороды и разрушает смолы без необходимости в каком-либо катализаторе. Сингаз после риформинга выходит из TRS и подается в шахтную печь для производства DRI.

В ходе опытно-промышленных испытаний было достигнуто разрушение смолы более чем на 96 % наряду с оптимизированным риформингом метана. Кроме того, были разработаны условия эксплуатации, исключающие образование чистой сажи.

Результаты этих пилотных испытаний были увеличены на демонстрационной установке в масштабе 1/20 в обширном исследовательском центре Midrex в Шарлотте, Северная Каролина. Типичные результаты, полученные в ходе демонстрационных тестов COG, приведены на вкладке 1.

Вкладка 1. Типичные результаты, полученные в ходе демонстрационных тестов COG

COG Анализ газа TRS Вход Анализ синтез-газа TRS Выход

CO от 4 до 6 % от 22 до 28 %

CO2 1–3 % 1–3 %

H2 от 55 до 65 % от 55 до 65 %

H2O от 0,4 до 0,8 % 0,5–2,5 %

CH4 20–30 % 0,5–3,0 %

N2 от 2 до 4 % от 3 до 8 %

BTX 0,3–2,0 % 0,0 %

HHC 0,2–0,6 % 0,0 %

Сажа ? 0,01 мг/Н куб. м

Два основных доступных варианта TRS для использования COG — это технологическая схема MXCOL и реформатор Midrex.

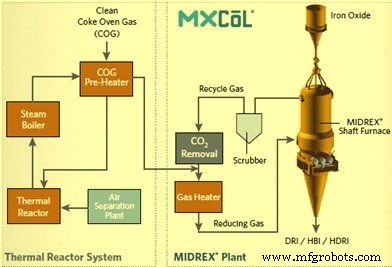

- Использование COG с процессом MXCOL. Процесс MXCOL изначально был разработан для использования синтез-газа из газификаторов угля для производства DRI. Этот процесс включает в себя использование системы удаления CO2, обычно использующей технологию удаления на основе раствора амина, и радиационного трубчатого технологического нагревателя для нагрева восстановительного газа и синтез-газа перед печной суетой. Типичная технологическая схема процесса MXCOL с использованием COG представлена на рис. 1.

Рис. 1. Типичная схема процесса MXCOL с использованием COG

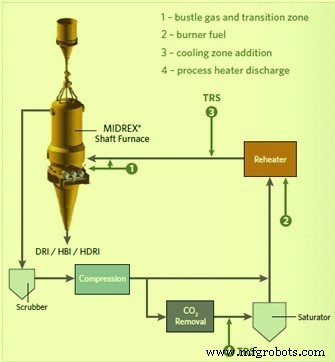

- Использование COG с установкой риформинга Midrex. TRS может дополнить существующий запас синтез-газа, необходимый для каждой тонны DRI. Добавление COG непосредственно в стандартную технологическую схему Midrex может быть выполнено путем добавления газа либо в переходную зону, либо в рабочий газ, как показано на 1 на рис. Метеорологическая зона разрушает и превращает смолы и летучие углеводороды в COG. Однако проблема заключается в том, что когда скорость добавления COG достигает критической точки, установка переходит в состояние экспортного топлива, при котором вырабатывается больше топочного газового топлива, чем может потреблять установка риформинга. COG также может использоваться в качестве топлива для горелки (2), но чистый эффект заключается в том, что COG, подаваемый на горелки, будет генерировать экспорт количества топочного газового топлива. Добавление COG в рабочий газ (3) или подаваемый газ (4) может быть выполнено с использованием TRS, что также требует добавления системы удаления CO2 для контроля экспортного топлива, которое может быть получено в результате добавления COG.

Рис. 2. Типичная технологическая схема, показывающая использование COG (TRS) с реформером Midrex

Процесс HYL

В соответствии с текущим состоянием технологии был разработан процесс HYL ZR (самореформинг), позволяющий восстанавливать железную руду в шахтной печи без внешнего оборудования для газового риформинга. Эта технологическая схема позволяет производить ПВП с высоким содержанием углерода, что позволяет производителям получать максимальные преимущества углерода в процессе производства стали. Недавний союз между Tenova HYL, Techint и Danieli привносит в этот процесс новое имя. Этот процесс теперь известен как «Энергирон».

В регионах, где природный газ либо дорог, либо малодоступен, процесс можно легко настроить для работы с использованием COG, синтез-газа из газификаторов угля и других источников углеводородов.

Поскольку все восстановительные газы образуются в секции восстановления, используя каталитический эффект металлического железа внутри шахтной печи, в этом процессе достигается оптимальная эффективность восстановления. Таким образом, внешняя установка для риформинга восстановительного газа не требуется.

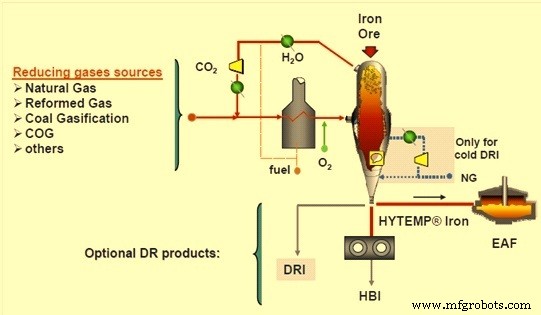

Базовая схема Energiron допускает прямое использование природного газа. Конечно, заводы Energiron также могут использовать традиционное оборудование для риформинга пар-природный газ, которое уже давно характеризовало этот процесс. Другие восстановители, такие как COG, водород, газы от газификации угля, нефтяной кокс и аналогичные виды ископаемого топлива, среди прочего, также являются потенциальными источниками восстановительного газа в зависимости от конкретной ситуации и доступности. Технологическая схема процесса представлена на рис. 3.

Рис. 3. Технологическая схема процесса HYL-ZR

Кроме того, установка прямого восстановления может быть спроектирована для производства высокоуглеродистого прямого восстановления, горячего прямого восстановления, которое можно напрямую подавать в соседнюю ЭДП через систему HYTEMP или на установки брикетирования для производства ГБЖ или любой комбинации этих продуктов.

Общая энергоэффективность процесса ZR оптимизируется за счет интеграции высокой температуры восстановления (выше 1050 ° C), риформинга «на месте» внутри шахтной печи, а также за счет меньшего использования термического оборудования на заводе. Следовательно, продукт забирает большую часть энергии, подаваемой в процесс, с минимальными потерями энергии в окружающую среду.

Процесс позволяет достичь уровня углерода до 5,5% благодаря улучшенному потенциалу науглероживания газов внутри реактора, и большая часть углерода присутствует в форме карбида железа.

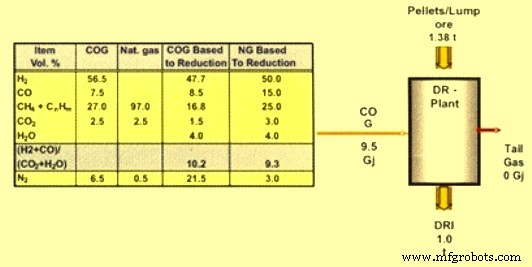

Несмотря на то, что химические составы COG и природного газа (NG) сильно различаются, COG можно использовать непосредственно в процессе ZR с той же базовой конфигурацией, на самом деле состав газа, поступающего в реактор, очень похож, как показано на рис. 4 для обоих. ZR на природном газе или ZR на COG. Типичное требование COG для производства DRI на основе процесса HYL-ZR составляет около 9,5 ГДж/т DRI, для DRI 94 % металлизации и 4 % углерода.

Рис. 4. Сравнение сокращений COG и NG

Производственный процесс

- Природный газ

- Гелий

- Устойчивое развитие с помощью достижений Индустрии 4.0

- 3D-печать, подготовленная для производства с использованием оникса

- Система автоматизации, управления и измерений коксохимического производства

- Железо прямого восстановления и процессы его производства

- Извлечение аммиака при производстве кокса из коксующегося угля

- Максимизируйте ценность вашего производства с OEE

- Производство аквариумов помогает в планировании производства

- Прототипирование и мелкосерийное производство методом литья под давлением