Сухая грануляция доменного шлака для рекуперации энергии

Сухая грануляция доменного шлака для рекуперации энергии

При производстве одной тонны чугуна в доменной печи (ДП) в качестве побочного продукта образуется около 300 кг жидкого шлака. Этот шлак имеет температуру около 1500°С и имеет явную теплоемкость около 400 М кал на тонну. Шлак доменной печи богат CaO, SiO2, Al2O3 и MgO, которые аналогичны компонентам портландцемента.

Когда высокотемпературный жидкий доменный шлак охлаждается достаточно быстро, шлак имеет большой процент стеклообразной фазы с высокой цементирующей активностью и, следовательно, его можно использовать в качестве более ценного продукта, особенно для замены портландцемента. Это также хороший способ сократить выбросы CO2, поскольку при производстве цемента также образуется большое количество CO2.

Для получения стекловидной фазы в доменном шлаке жидкий доменный шлак подвергают процессу водной грануляции. В настоящее время быстрое охлаждение жидкого шлака в закрытой установке для грануляции шлака является современным процессом. Быстрое охлаждение жидкого доменного шлака в воде предотвращает кристаллизацию шлака и дробит шлак на мелкие частицы под действием термического напряжения. Жидкий доменный шлак замерзает в виде аморфного гранулята, называемого гранулированным доменным шлаком. Степень некристаллизации гранулированного водного доменного шлака может достигать уровня 95 %. Напротив, стеклообразная фаза, полученная при кристаллизации жидкого доменного шлака путем медленного охлаждения на воздухе, весьма ограничена.

Однако при водной грануляции жидкого доменного шлака потребляется большое количество воды (от 1000 до 1500 литров потерь при испарении на тонну переработанного жидкого доменного шлака) и может образовываться кислотный туман, вызывающий загрязнение воздуха. Также существует необходимость надлежащего управления водными ресурсами, с одной стороны, и необходимость сушки гранулированного доменного шлака, с другой стороны. Таким образом, теряется не только ощутимая теплота жидкого доменного шлака, но также необходимо иметь перед ним установку для сушки шлака для использования гранулированного доменного шлака в цементной промышленности. Процесс сушки обычно потребляет до 72 Мкал/т шлака тепловой энергии.

В области сухой грануляции жидкого доменного топлива наряду с рекуперацией тепла процесс развивается во многих странах. Работа, проводимая для разработки процесса, описана ниже.

Ход работы в Европе

В процессе, разрабатываемом дочерним предприятием государственной металлургической компании Merox Ltd в Швеции, шлак гранулируется путем удара о падающую пленку шлака с предварительно затвердевшими частицами шлака. Это разбивает пленку на гранулы, которые затем попадают в многоступенчатый псевдоожиженный слой, из которого рекуперируется тепло. Утверждается, что более 60 % явного тепла шлака может быть рекуперировано в виде пара с помощью этого метода и что шлаковый продукт имеет высокое содержание стекла, что делает его пригодным для производства цемента.

В 1990-х годах на заводе British Steel (теперь Tata Steel) в Редкаре (Великобритания) были проведены первые испытания сухой грануляции шлака. Расстояние от распылительного стакана до стенки камеры составляло около 10 м для предотвращения прилипания расплавленного шлака. Можно было найти частицы шлака того же качества и аморфной структуры, что и гранулированный шлак, полученный мокрыми системами, поэтому казалось, что сухой метод подходит в будущем. Но масштабирование не было сделано.

В период с 2002 по 2004 год в г. Витковице в Чешской Республике использовался гранулятор меньшего размера. Эти испытания также прошли успешно. Этот гранулятор рассчитан на массовый расход 20 кг/мин жидкого шлака и без рекуперации тепла.

Компания Siemens VAI в сотрудничестве с Montanuniversität Leoben установила новую лабораторную установку для сухого шлака (сокращенно DSG) в зале кафедры технологии термической обработки для исследований и разработок. В этом проекте участвуют партнеры voestalpine Stahl GmbH, ThyssenKrupp Steel Europe AG и FEhS-Institut für Baustoff-Forschung e.V. Этот проект финансируется Федеральным министерством экономики и технологий Германии (BMWi). Установка DSG была разработана, чтобы избежать негативных аспектов процесса влажной грануляции.

Основными целями DSG являются производство гранулированного шлака для цементной промышленности с почти такими же свойствами (> 95 % стекловидности), что и мокрый метод, с одной стороны, и получение горячего воздуха от охлаждения шлака для рекуперации тепла, с другой стороны. DSG основан на «вращающемся стакане» или также называемом принципом Дэви, в котором расплавленный шлак распыляется стаканом, который может вращаться с переменной скоростью. Расплавленные частицы замерзают во время своего полета к стенке гранулятора, прежде чем попасть в развитый псевдоожиженный слой, образованный ранее затвердевшими частицами.

Лабораторная установка в Леобенском университете была спроектирована на основе результатов лабораторных испытаний в FEhS-Institut и моделирования Siemens VAI для определения наилучших рабочих параметров для производства высококачественного гранулированного доменного шлака и максимально возможных температур воздуха на выходе. Поэтому в «Реакторе мгновенного действия» для каждого испытания в цехе университета плавится около 300 кг шлака. Жидкий шлак сливается в специальные шлаковые котлы, футерованные огнеупором для предотвращения потерь тепла. После этого емкость для шлака перемещается в опрокидывающее устройство, установленное рядом с гранулятором. Подачу жидкого шлака в гранулятор можно измерять и контролировать с помощью тензодатчиков. Затем жидкий шлак доставляется в центр гранулятора по шлаковому желобу и вертикальной огнеупорной трубе. После распыления капли шлака быстро остывают во время своего полета к стенке гранулятора после того, как они разлетаются быстро вращающимся стаканом. Поверхность частицы должна затвердеть в течение этого короткого времени полета, прежде чем попасть в развитый псевдоожиженный слой, образованный гранулированными частицами.

Работа в Австралии

Исследования, проведенные CSIRO (Организация научных и промышленных исследований Содружества), Австралия, продемонстрировали в лабораторных и экспериментальных масштабах, что при сухой грануляции образуется шлак, пригодный в качестве заменителя цемента; и что тепло, выделяемое из шлака, может быть уловлено небольшим объемом воздуха, что делает процесс пригодным для высокоэффективной рекуперации тепла. Был запланирован проект, направленный на дальнейшее развитие технологии сухой грануляции с особым упором на ее использование в качестве средства улавливания отработанного тепла, выделяемого при охлаждении шлака, и на разработку ноу-хау для масштабирования от пилотного до промышленного масштаба. Эта работа стала частью вклада австралийской сталелитейной промышленности в Программу прорыва CO2 Всемирной ассоциации производителей стали. Общая цель проекта состояла в том, чтобы разработать процесс сухой грануляции, который производит ценный шлак и позволяет улавливать/утилизировать отработанное тепло, выделяющееся при охлаждении шлака, при этом демонстрируя свои технико-экономические, энергетические и экологические преимущества в пилотном масштабе. Проект также направлен на масштабирование технологии и демонстрацию ее на заводских испытаниях.

Концепция интегрированной сухой грануляции и рекуперации тепла была успешно продемонстрирована на прототипе пилотной установки в CSIRO. Разработанный процесс хорошо зарекомендовал себя, обеспечив бесперебойную работу в различных условиях и высокую скорость выпуска шлака. Было проведено множество испытаний с использованием промышленных доменных шлаков, и были собраны гранулированные продукты. Продукты были охарактеризованы и оценены в отношении вяжущих свойств. Дальнейшая оценка, проведенная сторонней лабораторией, показала, что сухие гранулированные шлаки обладают хорошими вяжущими свойствами и подходят для производства цемента.

Технико-экономическая оценка показала, что сухая грануляция шлака имеет значительные преимущества перед процессом мокрой грануляции с точки зрения как капитальных, так и эксплуатационных затрат. Были совершены посещения заводов для сбора данных о скорости разливки и измерения температуры шлака и жидкого металла из доменных печей на сталелитейных заводах One Steel’s Whyalla и BlueScope Steel’s Port Kembla. Эти данные были дополнительно оценены в отношении внедрения сухой грануляции, и результаты были задокументированы в отчете.

Было успешно проведено усовершенствованное моделирование гидродинамики (CFD) процесса сухой грануляции. Была собрана CFD-модель для теплопередачи и механики жидкости в процессе распыления с вращающимся диском, и модель была проверена с использованием экспериментальных данных пилотной установки в CSIRO. Разработан проект бизнес-плана последующих этапов проекта.

Работа в Японии

В Японии расследуются три отдельные схемы. Sumitomo Metals Industries разрабатывает процесс сухой грануляции доменного шлака, при котором поток шлака распадается на части, ударяясь о вращающийся барабан. Затем частицы шлака попадают в псевдоожиженный слой, где рекуперируется тепло. Этот процесс направлен на получение шлака в виде частиц для замены речного песка, а также на рекуперацию около 55 % тепла расплавленного шлака в потоке горячего воздуха. Mitsubishi Heavy Industries и Nippon Kokan KK разрабатывают процесс гранулирования шлака кислородной печи с использованием мощного воздушного потока для разрушения потока шлака. Частицы шлака затвердевают по мере того, как они перемещаются по воздуху, а тепло рекуперируется за счет излучения от распыления частиц, а также от псевдоожиженного слоя, в который падают частицы. Kawasaki Steel Corporation также разрабатывает процесс рекуперации тепла из доменного шлака. Это включает гранулирование шлака путем механического перемешивания и рекуперацию тепла в процессе грануляции с помощью излучения, а затем из частиц гранулированного шлака в псевдоожиженном слое. Шлаковый продукт используется в качестве заполнителя для строительной отрасли.

Сухая грануляция шлака с использованием ротационного распылителя со струей воздуха

Процесс сухой грануляции шлака заключается, по существу, в распылении жидкого шлака и последующем быстром охлаждении частиц с получением стеклообразного шлака. Распыление осуществляется с помощью распылителя с вращающейся чашкой. Частицы охлаждаются по мере прохождения через воздух, а затем дополнительно охлаждаются в псевдоожиженном слое. Оба этих процесса обеспечивают быстрое охлаждение, необходимое для образования стеклообразного шлакового продукта. Кипящий слой является удобным методом локализации частиц шлака, поскольку он предотвращает агломерацию горячих частиц в дополнение к быстрому охлаждению.

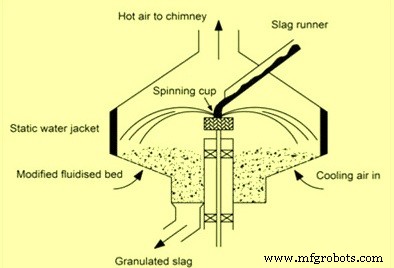

Частицы шлака со средним диаметром около 2 мм могут быть получены распылителем, поэтому шлаковый продукт имеет форму, с которой легко обращаться. Испытания показали, что частицы шлака охлаждаются достаточно быстро, чтобы содержание стекла в продукте превышало 95 %. Также в процессе образуется очень мало шлаковой ваты. Принцип работы распылителя с вращающейся чашкой показан на рис. 1.

Рис. 1. Принцип работы распылителя с вращающейся чашкой

Распылитель с вращающейся чашкой имеет следующие преимущества.

- Он очень легко обеспечивает точное управление. Размер частиц можно контролировать, изменяя либо скорость вращающегося стакана, либо поток воздуха. Этот распылитель также производит относительно узкий диапазон размеров частиц. Проблема контакта вращающейся чаши с расплавленным шлаком не является ограничением и может быть решена путем тщательного проектирования и правильного выбора материалов.

- Мощность, необходимая для привода этого распылителя, значительно меньше, чем мощность, необходимая для распылителя с двумя жидкостями. Двухжидкостному распылителю требуется в 20 раз больше энергии для распыления шлака до частиц аналогичного размера, чем для роторного распылителя. Это может повлиять на общую экономию затрат на процесс рекуперации тепла до 5 %.

- Траектория частиц шлака направлена наружу и вверх. Движение вверх означает, что распылитель можно использовать в местах с ограниченной высотой между точкой подачи шлака и землей, как в случае с доменной печью, где шлак подается с пола литейного двора, который обычно находится на высоте 7 м над поверхностью земли. земля.

Распылитель с вращающейся чашкой работает за счет вытягивания тонкой пленки шлака, которая проходит радиально от края чашки. По мере того, как пленка расплавленного шлака выходит из кромки чаши, она распадается сама по себе. Однако наличие кольцевой воздушной струи вокруг стакана способствует разрушению шлака, вызывая неустойчивые волны в пленке. Струя воздуха производит мелкие частицы более однородного размера и отклоняет частицы вверх, образуя конусообразную струю, выходящую из распылителя.

Тепло восстанавливается из шлака следующими способами.

- По мере того, как брызги частиц шлака движутся наружу от распылителя, тепло теряется за счет излучения в сосуд и за счет конвекции с воздухом, проходящим через сосуд. Однако из-за короткого времени полета (порядка 0,1 секунды) температура падает всего примерно на 100-200 град С.

- При ударе о стенку сосуда часть тепла передается от шлака к стенке. В ходе испытаний было установлено, что если стена поддерживается относительно холодной, частицы шлака не прилипают к стене, а либо сразу же отскакивают, либо через очень короткое время опадают. В любом случае время контакта между частицами шлака и стенкой сосуда составляет значительно меньше 0,1 секунды, а снижение температуры шлака снова составляет около 150°С.

- Больше тепла теряется за счет излучения и конвекции, когда частицы падают со стенки в первичный псевдоожиженный слой.

- Остальная часть рекуперации тепла осуществляется в псевдоожиженных слоях путем передачи тепла только к псевдоожижающему воздуху или дополнительно с помощью погруженных котельных труб или других поверхностей теплопередачи. В псевдоожиженном слое псевдоожижающий воздух и твердые вещества покидают слой при той же температуре, что и твердые вещества в слое. Температуру вторичного слоя следует выбирать тщательно. Если температура частиц объемного шлака слишком высокая, восстанавливаемое тепло в шлаке будет потрачено впустую, а если он слишком холодный, полезность горячего псевдоожижающего воздуха на выходе из процесса будет снижена.

Экспериментальная работа была предпринята с первоначальной целью выяснить, будут ли в процессе распыления образовываться мелкие частицы шлака и будут ли частицы иметь стеклообразную структуру. Создан роторно-чашечный воздушно-струйный распылитель с диаметром стакана 100 мм и диапазоном скоростей 500-1500 об/мин. Расход шлака, использованный в испытаниях, варьировался от 0,2 кг/сек до 0,5 кг/сек. Испытания были ограничены продолжительностью около 2,5 минут из-за ограниченной емкости (около 30 кг) печи для плавки лабораторного шлака.

Первоначальные тесты показали, что процесс работает; были получены мелкие частицы с содержанием стекла 95%. Затем были проведены дополнительные испытания для изучения размеров частиц и траекторий распыления, создаваемых распылителем.

Явное тепло в расплавленном шлаке относительно 30°С, когда он выходит из доменной печи при 1500°С, составляет около 400 М кал/кг. Как упоминалось выше, из общего потока шлака около 14 % будет переливаться через накопитель шлака в отходы. Из оставшихся 86 % 32 % теплосодержания не могут быть восстановлены по следующим причинам.

- Скрытая теплота кристаллизации не выделяется при образовании стеклообразного шлака

- Твердый шлаковый продукт выводится из процесса утилизации тепла при температуре 250 градусов C

- Происходят потери тепла в накопителе шлака.

Таким образом, можно восстановить только 58,5 % содержания явного тепла шлака, выгружаемого из доменной печи.

Основной задачей процесса сухой грануляции является обеспечение быстрого замораживания шлака для очень быстрого достижения точки превращения шлака. В противном случае затвердевший шлак будет не полностью стеклообразным, а частично кристаллическим, что непригодно для дальнейшего использования в цементной промышленности. Охлаждение воздухом значительно затруднено из-за значительно меньшей теплоемкости по сравнению с водой, используемой в обычных установках грануляции шлака. Кроме того, воздух нагревается при прохождении через перемешиваемый слой. Кроме того, разница температур ухудшает процесс схватывания.

Первоначальные кампании показали многообещающие результаты в отношении содержания стекла, гранулометрического состава и формы частиц. Также может быть измерено значительное повышение температуры отходящих газов. С полученными данными можно оптимизировать процесс и реализовать масштабирование для дальнейших исследований в будущем. Использование сухой грануляции шлака на металлургических комбинатах позволит получить доступ к физическому теплу доменного шлака. Восстановленная энергия может быть использована для производства пара или электроэнергии или для других полезных процессов предварительного нагрева. Можно рассчитать энергетический потенциал для рекуперации 20 МВт тепловой энергии или, в качестве альтернативы, около 6 МВт для выработки электроэнергии из подачи одной тонны шлака в минуту. Отсутствие необходимости в предшествующей системе сушки доменного шлака позволяет экономить энергию и, как следствие, CO2. Таким образом, сухая грануляция доменного шлака обеспечивает экологически безопасную и устойчивую последующую переработку для одного из самых больших потенциалов рекуперации тепла в современной доменной печи.

Производственный процесс

- Доменный шлак и его роль в работе печи

- Энергооптимизирующая печь

- Грануляция доменного шлака в литейном цехе

- Использование орехового кокса в доменной печи

- Высокоглиноземистый шлак и доменная печь

- Неисправности доменной печи во время работы

- Система охлаждения доменной печи

- Огнеупорная футеровка доменной печи

- Сухая грануляция доменного шлака для рекуперации энергии

- Турбина регенерации верхнего давления газа доменной печи