Производственные процессы из нержавеющей стали

Процессы производства нержавеющей стали

Нержавеющие стали содержат от 10 % до 30 % хрома. Эти стали также содержат различное количество никеля, молибдена, меди, серы, титана, ниобия и т. д.

Большая часть производства нержавеющей стали производилась в электродуговых печах (ЭДП) примерно до 1970 года. С использованием большого количества кислорода в производстве стали практика производства нержавеющей стали в ЭДП изменилась. Газообразный кислород можно использовать для повышения скорости обезуглероживания. Этого можно было достичь за счет подачи высокого кислородного потенциала, но это сопровождалось побочной реакцией экстенсивного окисления хрома до шлака. Это требовало четко определенного периода восстановления, в течение которого ферросилиций использовался для восстановления окисленного хрома из шлака.

Производство нержавеющей стали началось с дуплексного процесса с успешной разработкой конвертерного процесса аргонно-кислородного обезуглероживания (AOD). Хотя дуплексный процесс с преобразователем AOD является наиболее распространенным, сегодня для производства нержавеющей стали используется несколько дуплексных процессов. В этих процессах используется ЭДП или аналогичная печь, которая плавит лом, ферросплавы и другое сырье для производства жидкой стали. Эта жидкая сталь, содержащая большую часть хрома и никеля, а также некоторых других легирующих элементов, является шихтой конвертеров. Конвертеры используются для получения низкоуглеродистых нержавеющих сталей. Универсальность дуплексного процесса EAF-AOD побудила производителей стали пересмотреть использование различных конвертеров для плавки нержавеющих сталей. Это привело к разработке нескольких других преобразователей для дуплексных процессов.

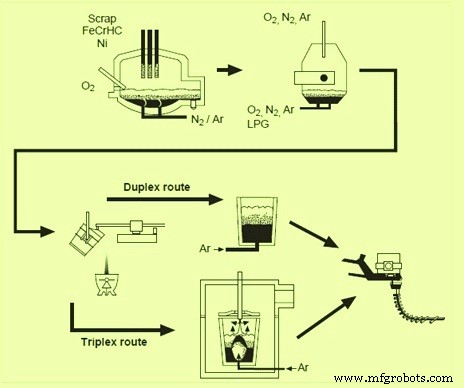

В конце 1950-х - начале 1960-х годов были начаты опытно-конструкторские работы по производству нержавеющей стали с использованием обычной кислородно-конвертерной печи. К середине 1960-х некоторые производители стали использовали существующие кислородно-конвертерные конвертеры для частичного обезуглероживания с последующим обезуглероживанием в ковше под вакуумом для производства низкоуглеродистых нержавеющих сталей. Эти процессы известны как триплексные процессы, потому что в них задействованы три технологические установки, такие как ЭДП, конвертер для предварительного продувки и установка вакуумного обезуглероживания для окончательного рафинирования. Стали проходят обработку для окончательного обезуглероживания, окончательной обрезки, гомогенизации и флотации включений перед подачей ковша на операцию разливки. Почти во всех этих триплексных процессах вакуумная обработка стали в разливочном ковше является последним этапом перед разливкой. На рис. 1 показано сравнение дуплексных и трехпроцессорных маршрутов.

Рис. 1. Сравнение дуплексных и триплексных технологических маршрутов

Благодаря всем этим разработкам в настоящее время доступны различные процессы изготовления нержавеющих сталей. Доступные процессы разделены на три группы. Это конвертерные процессы, конвертер с вакуумными процессами и вакуумные процессы.

Общие принципы производства нержавеющих сталей

Обезуглероживание нержавеющей стали должно минимизировать окисление хрома. Принято считать, что при вдувании кислорода в нержавеющую сталь происходит окисление смеси хрома и железа. Обезуглероживание происходит, когда растворенный углерод восстанавливает образующиеся оксиды хрома и железа. Таким образом, последовательность обезуглероживания

3О? (ж) + 4Cr =2Cr?O?

Cr?O? + 3C =2Cr + 3CO (г)

Обезуглероживание происходит на поверхности поднимающихся пузырьков, которые образуются либо из-за инжектируемого инертного газа, либо на поверхности частиц оксида хрома, которые восстанавливаются и образуют CO.

Обезуглероживание включает методы, позволяющие свести к минимуму окисление хрома. Существует три основных метода:температура, разбавление и вакуум.

Температурный метод использовался при производстве нержавеющей стали в ЭДП до разработки дуплексных процессов. С повышением температуры равновесное содержание при определенном содержании хрома уменьшается. Однако это приводит к трудностям в эксплуатации и высоким затратам.

Метод разбавления используется в AOD и во всех процессах преобразования. Впрыск инертного газа (аргона или азота) снижает парциальное давление газообразного CO в ванне, что позволяет более высокому содержанию хрома находиться в равновесии с более низким содержанием углерода.

Применение вакуума к металлической ванне также удаляет CO, что позволяет уравновешивать высокое содержание хрома с низким содержанием углерода. Он особенно эффективен при низком содержании углерода.

Тщательный контроль шлака, поскольку он образуется в результате реакции, имеет важное значение. Любой оксид хрома, не восстановленный углеродом, попадает в шлак, который может образовывать сложную шпинель. Последующая обработка (называемая восстановлением) необходима для извлечения окисленных элементов, таких как хром, железо, марганец и т. д. Эффективность этапа восстановления зависит от многих факторов, включая основность и температуру шлака, условия смешивания в конвертере и кинетику растворения твердых добавок.

Выбор маршрутов обработки

Существует множество различных технологических маршрутов, доступных для процесса производства нержавеющей стали. Необходимо выбирать из этих маршрутов на основе многих факторов, которые определяют капитальные и эксплуатационные затраты. На выбор технологического маршрута влияют доступность сырья, желаемый продукт, последующая обработка, существующая логистика цеха и экономика капитала. Также желательна некоторая степень гибкости технологического маршрута, поскольку эти факторы могут со временем измениться. В целом технологический процесс производства нержавеющей стали можно классифицировать как дуплексный или триплексный. Дуплексный процесс, в котором производство стали в ЭДП сопровождается рафинированием в конвертере, имеет тенденцию быть гибким в отношении выбора сырья. Триплексный процесс, когда за производством стали в ЭДП и конвертерным рафинированием следует рафинирование с помощью вакуумной системы, часто бывает желателен, когда конечный продукт имеет характеристики с очень низким содержанием углерода и азота. Триплексный процесс, как правило, имеет общее время цикла больше, чем дуплексный процесс, потому что существует дополнительная передача от технологического преобразователя к вакуумной установке. Кроме того, затраты на огнеупоры, как правило, несколько выше, поскольку обезуглероживание осуществляют две печи.

Для максимальной гибкости магазин должен иметь технологический поток, который может включать как дуплексные, так и тройные маршруты. Это обеспечивает наибольшую гибкость в отношении сырья, производственных возможностей и технологического процесса. В этом случае только продукты, требующие вакуумной очистки по экономическим и/или качественным причинам, будут использовать тройной маршрут.

Процессы разбавления

В конвертере обезуглероживание осуществляется по принципу разбавления. Существуют различные преобразователи в зависимости от используемых газов. Преобразователи также бывают с боковым или нижним обдувом. Пользователи конвертеров с боковой продувкой утверждают, что боковая продувка приводит к более высокой эффективности удаления углерода (количество кислорода, реагирующего с углеродом, деленное на общее количество продуваемых газов) в диапазоне от 0,1 до 0,005 % углерода из-за более длительного времени пребывания пузырьков инертного газа. и улучшенное обессеривание в диапазоне от 0,005 % до менее 0,001 % серы благодаря улучшенному перемешиванию. Наиболее популярные процессы разбавления конвертеров описаны ниже

- Процесс конвертера AOD — процесс описан в отдельной статье по ссылке http://www.ispatguru.com/argon-oxygen-decarburization-process/

- K-BOP и K-OBM-S. Процесс K-BOP компании Kawasaki Steel Corporation начинался с обычного кислородного конвертера с верхней продувкой. Он был модифицирован, чтобы иметь семь нижних фурм типа OBM (Q-BOP). Эти фурмы могли продувать кислород пропаном для охлаждения фурм. Через эти фурмы также можно было вводить порошкообразную известь. Процесс K-OBM-S, разработанный Voest Alpine Industrieanlagenbau (теперь Siemens VAI) на основе процесса K-BOP компании Kawasaki. Процесс К-ОБМ-С инициируется фурмами в днище конвертера. Однако некоторые установки представляют собой реакторы с боковым дутьем. Таким образом, конвертер К-ОБМ-С имеет верхнюю продувку фурмой и нижнюю или боковую продувку фурмами. Он очень похож на современный AOD. Однако в процессе K-OBM-S углеводороды, такие как природный газ или пропан, используются для защиты фурм, и это может способствовать увеличению срока службы огнеупора.

- Конвертер процесса рафинирования металла (MRP) — конвертер MRP был разработан компанией Mannesmann Demag Huttentechnik (теперь SMS Siemag). Расплавленная жидкая сталь, содержащая хром и никель, загружается в конвертер MRP. Обезуглероживание проводят с использованием кислорода и инертных газов. На ранних стадиях разработки газы поочередно продувались через фурмы в днище конвертера. Кислород вдувается в расплав без разбавления каким-либо инертным газом. За желаемой продувкой кислородом следует продувка только инертным газом. Цикл продувки кислородом, за которым следует продувка инертным газом, называется циклическим рафинированием или пульсацией, и разработчики утверждают, что продувка чистым инертным газом может привести к достижению низкого парциального давления CO и более быстрому обезуглероживанию и, таким образом, к снижению окисления хрома и расхода кремния для восстановления. Первоначальная версия конвертера теперь превратилась в процесс MRP-L, в котором весь кислород продувается сверху, а инертный газ вдувается через пористые элементы в нижней части. Нижние фурмы можно легко заменить с помощью сменного дна. С нижними фурмами вероятность эрозии боковых стенок конвертера меньше. В последние годы установки MRP-L были объединены с вакуумной установкой в рамках процесса триплекса для изготовления нержавеющих сталей, особенно тех, для которых требуется более низкое содержание углерода и азота.

- Конвертер Creusot-Loire-Uddeholm (CLU) — процесс CLU аналогичен процессу AOD для производства нержавеющей стали. Он также использует жидкую сталь из ЭДП. Основным толчком к его развитию стала идея заменить аргон паром в качестве разбавляющего газа. Преобразователь имеет нижний обдув, что отличает его от преобразователя AOD с боковым обдувом. Первая коммерческая установка, использующая процесс CLU, была построена в 1973 году. Период обезуглероживания состоит из впрыскивания парокислородной смеси. Процесс энергетически неэффективен, так как реакция пара с расплавленной сталью является эндотермической. Окисление хрома выше, чем в процессе AOD, когда обезуглероживание продолжается ниже примерно 0,18% углерода. Хотя первоначальная цель снижения расхода аргона может быть достигнута, увеличение потребности в кремнии на этапе восстановления не обязательно приводит к общей экономии средств. Кроме того, было обнаружено, что использование пара в течение всего периода приводит к нежелательному содержанию водорода в рафинированной стали. Поэтому появились методы, в которых в процессе используются различное количество пара, аргона и азота.

- Комбинированный процесс продувки и обработки нержавеющей стали (KCB-S) Круппа. Производство нержавеющей стали в кислородно-конвертерном конвертере с использованием верхней фурмы практиковалось до появления процесса AOD. После внедрения процесса AOD компания Krupp Stahl AG модифицировала конвертер, чтобы можно было использовать комбинированную продувку через фурму и фурмы для рафинирования нержавеющих сталей. Процесс был назван Krupp с комбинированной продувкой-нержавейкой или KCB-S. Одновременное введение технологических газов помогло им увеличить скорость обезуглероживания. Продувка верхней фурмы и фурм под поверхностью ванны помогла достичь очень высоких скоростей обезуглероживания. Повышенная скорость обезуглероживания привела к сокращению времени рафинирования до 30 % по сравнению с одним только традиционным AOD. Жидкая сталь из ЭДП загружается в конвертер. В начале продувки через фурму и боковые фурмы одновременно вдувается чистый кислород. После достижения желаемой температуры процесса во время продувки делаются различные добавки. Добавки состоят из извести, ферросплавов и лома. После достижения критического уровня углерода содержание кислорода в технологическом газе снижается за счет использования инертных газов, таких как азот или аргон. Соотношения кислорода к инертному газу 4:1, 2:1, 1:1, 1:2 и 1:4 используются для обезуглероживания до более низких уровней. При достижении содержания углерода 0,15 % использование фурмы прекращают и технологические газы вводят только через фурмы. Когда желаемый целевой уровень углерода достигнут, продувку кислородом прекращают и добавляют кремний в виде ферросилиция для уменьшения содержания оксида хрома в шлаке и достижения требуемых характеристик кремния. Добавление извести и других флюсов к ферросилицию приводит к снижению содержания растворенного кислорода и усиливает сероочистку.

- Конвертер вторичной плавки аргона (ASM). Этот процесс был разработан компанией MAN GHH в Германии. Он аналогичен процессу АОД, за исключением того, что фурмы находятся на дне сосуда. При использовании кислорода с верхней продувкой он обозначается как процесс ASM-L.

- Процесс верхней и нижней продувки Sumitomo (STB) — компания Sumitomo Metal Industries разработала процесс верхней и нижней продувки Sumitomo (STB). Он был разработан для преодоления недостатков процесса чистой верхней или чистой нижней продувки путем объединения двух концепций в один процесс. В то время также пытались преодолеть два недостатка процесса AOD:эрозию фурмы и ограниченную скорость потока кислорода. Дополнительная подача обогащенных кислородом газов из верхней фурмы привела к сокращению времени обезуглероживания.

- Конвертер с верхним смешанным нижним инертным газом (TMBI). В этом процессе конвертер оснащен нижними фурмами для подачи только инертных газов, таких как аргон или азот. Большая часть технологического газа вводится через верхнюю фурму. Верхнюю фурму можно использовать для подачи желаемой смеси газов. Этот процесс называется верхним смешанным нижним инертным (TMBI). Этот процесс аналогичен другим процессам, в которых используется комбинированная продувка газа в конвертере. На заводе Allegheny Ludlum, использующем этот процесс, установлены индукционные печи без тигельного стержня, в которых плавится лом углеродистой стали и подается не содержащий хрома чугун в кислородно-конвертерные конвертеры.

- Комбинированные конвертерные и вакуумные установки. Рассмотренные выше конвертерные процессы имеют один недостаток, заключающийся в том, что становится трудно производить нержавеющие стали с очень низким содержанием углерода и азота. Период обезуглероживания удлиняется, а окисление хрома и потребление аргона увеличиваются по мере снижения требуемых уровней углерода и азота. Некоторые производители стали пытались преодолеть этот недостаток, применяя вакуум в конвертере на самых поздних стадиях процесса обезуглероживания. Эта концепция также продвигалась Leybould-Heraus в качестве альтернативы AOD или VOD. Концепция применения вакуума в преобразователе реализуется путем установки AOD/VCR компанией Daido на заводах в Шибукава и Чита и компанией Nippon Steel на заводе в Хикари. AOD-VCR работает как обычный AOD до 0,08 % – 0,10 % C. Процесс останавливается для отбора проб и устанавливается вакуумная крышка. Крышка прилегает к фланцу, расположенному примерно на половине высоты конической части преобразователя. Вакуум вытягивается и используется для оставшейся части обезуглероживания и восстановления. Десульфурация проводится в перегрузочном ковше перед загрузкой АОД. Основным преимуществом этого процесса по сравнению с конвертерными процессами является снижение расхода аргона и кремния. Недостатки включают более высокий расход огнеупоров, меньшую способность плавить лом и дополнительное техническое обслуживание и затраты, связанные с производством пара. По сравнению с отдельными блоками конвертера и VOD, AOD-VCR имеет более высокие эксплуатационные расходы (кремний, огнеупор и аргон), более низкую производительность и более высокое содержание азота. Капитальные затраты могут быть несколько ниже, чем при наличии двух отдельных блоков.

Процессы вакуумной очистки

Применение вакуума для обезуглероживания сталей было разработано в Германии. Ранние процессы включали дегазацию RH, дегазацию DH и вакуумную очистку Allegheny (AVR) в качестве второго этапа дуплексного процесса. Эти процессы включают снижение давления над стальной ванной, что способствует выделению угарного газа. Жидкие нержавеющие стали, поступающие в вакуумный процесс, обычно содержат около 0,5 % углерода или меньше. Большинство вакуумных процессов выполняются в камере с ковшом, полным металла, в отличие от отдельного сосуда для рафинирования, используемого в процессах разбавления/преобразования.

В середине 1960-х годов Allegheny Ludlum Steel Corporation использовала концепцию вакуумного обезуглероживания для разработки процесса вакуумного рафинирования Allegheny. Этот процесс стал неконкурентным с введением процесса AOD и был прекращен.

Ранние дуплексные процессы, в которых вакуумная обработка использовалась в качестве второго этапа, были слишком медленными и имели очень ограниченную гибкость в отношении сырья, которое можно было использовать. Вакуумные процессы не могли идти в ногу с повышением производительности ЭДП, а эксплуатационные расходы были высокими. Следовательно, более поздние разработки были сосредоточены на использовании конвертеров для обезуглероживания жидкой стали из ЭДП в качестве второй стадии с последующей вакуумной дегазацией на завершающей стадии. Такие процессы известны как триплексные процессы для изготовления нержавеющих сталей, поскольку они используют три процесса для достижения желаемого конечного химического состава.

Nippon Steel Corporation представила процесс RH-OB для изготовления нержавеющих сталей. Чугун из доменной печи подавался в кислородный конвертер, где металл легировался хромом и продувался до содержания углерода 0,5–0,6 %. Окончательное обезуглероживание проводили с использованием процесса RH-OB. Компания Nippon Steel переоборудовала существующий дегазатор RH, который использовался для углеродистых сталей, чтобы можно было вводить кислород под вакуумом.

Компания Thyssen в Германии разработала процесс вакуумного кислородного обезуглероживания (VOD) в середине 1960-х годов. На ранних этапах своего развития VOD использовался для обезуглероживания расплавленного сплава из ЭДП. Позже было проведено предварительное обезуглероживание в кислородном конвертере, и триплексный процесс EAF-BOF-VOD стал более производительным. В начале 1970-х годов компания Kawasaki Steel Corporation модифицировала процесс VOD, используя в ковше несколько барботеров с пористыми пробками. Они назвали это процессом SS-VOD (сильное перемешивание VOD). В 1988 году компания ALZ в Бельгии модифицировала оборудование для производства нержавеющей стали по тройному процессу, состоящему из плавки в ЭДП, конвертера MRP-L и процесса VOD.

Основные преимущества вакуумных процессов включают низкое потребление аргона и низкое окисление хрома во время окончательного обезуглероживания до низкого содержания углерода. Последнее привело к снижению расхода восстановителей на извлечение хрома из шлака. Разливка стали из ковша, используемого в вакуумных процессах, исключает захват азота и кислорода из воздуха, связанный с выпуском конвертеров. Процесс SS-VOD из-за сильного перемешивания, достигаемого с помощью нескольких барботеров в ковше, еще больше повысил способность производить еще более низкие уровни углерода, азота и водорода при более высоких уровнях хрома.

Основным недостатком обработки VOD является то, что она менее гибкая, чем AOD или другой процесс преобразования в отношении использования сырья.

Многие производители стали также осознали, что вакуумные процессы часто связаны с высокими эксплуатационными расходами и не могут конкурировать с простотой эксплуатации конвертерного процесса при атмосферном давлении. Однако вакуумные процессы, особенно процесс SS-VOD, обладают уникальной способностью достигать более низких уровней содержания углерода и азота в нержавеющих сталях, чего нелегко достичь с помощью процесса AOD или других конвертерных процессов

Прямое производство нержавеющей стали

В последние годы предпринимались попытки использовать хромовые и никелевые руды для производства нержавеющей стали вместо ферросплавов. В Японии ряд компаний разработали и используют такие процессы в коммерческих целях.

Процессы прямого производства нержавеющей стали требуют меньшего количества лома и ферросплавов и могут быть рассмотрены, когда лом нержавеющей стали и ферросплавы недоступны в достаточных количествах. Однако необходимы хромовые и никелевые руды, которые можно использовать на металлургическом заводе, где имеется жидкий чугун. Процессы являются более капиталоемкими, чем другие процессы. Поэтому их реализация на других заводах и в других местах, вероятно, будет ограничена.

Производственный процесс

- Что такое пассивация нержавеющей стали?

- Как производится нержавеющая сталь

- Введение в аустенитную нержавеющую сталь

- Нержавеющая сталь

- Инконель против нержавеющей стали

- Подробнее о нержавеющей стали

- Монель и нержавеющая сталь

- Мягкая сталь и нержавеющая сталь

- Что такое нержавеющая сталь?

- Антибактериальная нержавеющая сталь