Технология литья заготовок из балок

Технология литья балочных заготовок

Разработка технологии прямого литья балочных заготовок является одним из самых выдающихся успехов в развитии технологии непрерывного литья стали. Непрерывное литье поперечных сечений, близких к заданной форме, называемое «балочными заготовками» или «собаками», было эффективным коммерческим процессом для производства длинных стальных изделий, таких как двутавровые и двутавровые балки, с момента ввода в эксплуатацию первой разливочной машины для балочных заготовок на Algoma Steel (сейчас Essar Steel Algoma Inc., Су-Сент-Мари, Канада) в 1968 году. Его экономичность по сравнению с обычным литьем в блюм обусловлена более высокой производительностью, более низкими затратами на прокатку и улучшенной энергоэффективностью.

Как и в случае со многими другими инновациями, относительно консервативной сталелитейной промышленности потребовалось некоторое время, чтобы принять эту революционную концепцию. Его успешное применение зависело от междисциплинарного сотрудничества и оптимизации процессов литья и прокатки. Эта новаторская работа сразу же вызвала широкий интерес не только в сталелитейной промышленности, но и в академических кругах, например, в изучении картины затвердевания этой сложной формы пряди. Тем не менее, прошло еще пять лет, прежде чем на заводе Mizushima компании Kawasaki Steel Corporation была запущена следующая балочная МНЛЗ.

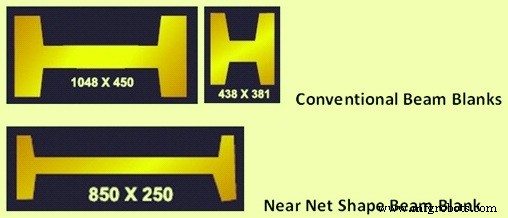

Непрерывное литье и прокатка балочной заготовки стали обычной практикой в производстве стальных балок. Развитие в последние годы сосредоточено на литье балочных заготовок близкой к заданной форме. Разница между балочной заготовкой обычной и близкой к расчетной форме показана на рис. 1. Обычная балочная заготовка имеет относительно более толстую полку, обычно более 100 мм, в то время как заготовка балочной формы имеет толщину полки менее 100 мм, обычно с нижний предел 50 мм на практике. Десятки, а то и сотня балок могут быть изготовлены путем прокатки одной балочной заготовки.

Рис. 1. Заготовки балок обычной и близкой к заданной формы

Литье балочных заготовок предлагает для производства тяжелых и средних профилей благодаря литью почти заданной формы те же преимущества, что и литье тонких слябов для производства плоских изделий. Для изготовления двутавровых и двутавровых балок в верхнем диапазоне веса отличной альтернативой является применение литых балочных заготовок вместо обычных блюмов.

Прямое литье балочных заготовок небольших размеров значительно сокращает число проходов прокатки. Обычно, начиная со стандартного блюма/заготовки, требуется 6 разбивочных проходов плюс 10 чистовых проходов для придания формы сечению IPE 100 (100*50*5 мм). Если размеры заготовок литых балок уменьшить до 110*70*12 мм (25 кг/м), то для придания формы сечению IPE100 потребуется всего 6 проходов.

Производство балок близкой к заданной форме также является одним из недавних интересов производителей балок по всему миру для снижения затрат, связанных с повторным нагревом и прокаткой балочных заготовок. Это достигается сочетанием литья балочных заготовок близкой к сетке формы (толщина стенки 50 мм) и прямой прокатки. Марка формы, близкой к чистой, определяется требуемым минимальным числом проходов прокатки для получения желаемой металлургической микроструктуры.

Установка, основанная на концепции балочной заготовки почти чистой формы, очень компактна. Он в основном состоит из разливочных машин балочного цеха для получения балочной заготовки, печи для достижения необходимого распределения температуры для прокатки, обычной разбивочной клети и универсальной группы клетей У1-Е1-У2, включающей универсальную черновую клеть, двухвалковую кромкооблицовочную клеть. стенд и универсальный финишный стенд.

Экономические преимущества литья балочных заготовок в основном связаны с процессом прокатки. Из-за почти чистой формы балочных заготовок требуется меньше работы по прокатке в прокатном стане, чтобы получить необходимое поперечное сечение для дальнейшей операции прокатки. Например, в прошлом на заводе ARBED-SWT (Stahlwerk Thüringen) балка IPE 300 изготавливалась из прямоугольного блюма поперечного сечения 80x300 мм путем применения 11 прокатных проходов в клети разборного прокатного стана. В настоящее время при использовании заготовки поперечного сечения балки требуется всего 5 проходов, чтобы получить тот же результат.

За счет литья и прокатки традиционных балочных заготовок можно получить следующие преимущества.

- Меньше проходов на прокатном стане.

- Увеличение производительности существующего прокатного стана примерно на 15 %

- Снижение энергопотребления на разгрузочной клети прокатного стана примерно на 55 %

- Меньше затрат на прокат из-за меньшего количества прокатных клетей.

- Меньше затрат на техническое обслуживание в прокатной клети (экономия около 55 %)

Производительность прокатного стана увеличилась примерно на 1 % благодаря улучшенному формообразованию вследствие заготовки балки, близкой к заданной форме, особенно в начале проката балки. Существует дополнительный потенциал для экономии затрат на повторный нагрев примерно на 8 %, вызванный лучшим соотношением поверхности и объема балочных заготовок в случае холодной загрузки.

Экономические преимущества, обусловленные близкой к заданной форме отливки балочных заготовок для производства балок и профилей, в основном связаны со снижением (или устранением) затрат на прокатку на черновой клети стана горячей прокатки. Они приведены ниже.

- Снижение инвестиционных затрат примерно на 30 %

- Производительность выросла примерно на 15 %.

- Отказ от прокатки на черновой клети

- Примерно на 1,5 % выше доходность

- Снижение эксплуатационных расходов

- Снижение энергопотребления и снижение выбросов CO2 и NOx.

- Снижение затрат на техническое обслуживание примерно на 55 %.

- На тонну стали требуется меньше человеко-часов

- Промежуточное хранение цветов не требуется

Вышеуказанные преимущества в значительной степени способствовали быстрому росту объемов литья балочных заготовок в последние годы.

Проходной ковш

Для заготовок балок меньшего размера применяется заливка открытым потоком и смазывание маслом. Как и при разливке заготовок из сортовых сталей, для равномерной подачи стали используют два дозирующих стакана на кристаллизатор. Литье с дозирующими соплами требует тщательного баланса активности кислорода в стали, чтобы попасть в «рабочее окно» между засорением сопла и образованием пор. Обычно предпочтительнее простое раскисление Mn/Si с контролем точечных отверстий, обеспечиваемым подачей алюминиевой проволоки в форму.

Для больших размеров предпочтительнее нанесение формовочного порошка, чтобы свести к минимуму неравномерное затвердевание, углубления на поверхности прядей, трещины и просачивания. В таких случаях заливка открытым потоком сочетается с погружными огнеупорными воронками для предотвращения уноса порошка. В случае алюминиевых мелкозернистых сталей для высоких требований к растяжению применяется активное управление потоком с помощью пробки и ограждения потока с помощью погружного входного патрубка (SEN), обычно с использованием одного устройства SEN. Это выгодно с точки зрения контроля уровня формы и эксплуатационных расходов.

Дизайн пресс-формы

Конструкция и работа литейной формы являются ключевыми факторами при литье балочных заготовок. Конструкции пресс-форм различаются тремя поколениями вариантов конструкции, как указано ниже.

- Первое поколение. Это была блочная форма с водяными отверстиями, просверленными пистолетом, состоящая из двух половин. Открытие, закрытие и запирание осуществляется пневматическим двигателем, чтобы облегчить извлечение заглушки в случае аварии. Позже эта форма была модифицирована путем добавления двух ступеней опорных роликов.

- Второе поколение. Этот тип пресс-формы включает в себя гибридную конструкцию блоков и пластин, что означает, что боковые стенки состоят из холоднокатаных медных пластин с канавками для более высокой скорости воды.

- Третье поколение. Оно похоже на предыдущее, но с узкими гранями, зажатыми между широкими гранями для большей гибкости.

Последняя конструкция оказалась особенно полезной для производства широкого спектра секций балок с широкими полками. Для меньших сечений используются трубчатые формы с толщиной стенки от 6 мм до 32 мм.

В настоящее время используются две основные конструкции форм для балочных заготовок. Первый – это форма для труб, которая в основном используется для балочных заготовок с размерами внешнего поперечного сечения до 300 мм x 400 мм. В зависимости от размера заготовки балки стенка медной трубы имеет толщину до 32 мм, а первичная охлаждающая вода направляется между наружной поверхностью медной трубы и специальной перегородкой. По производственным причинам невозможно спроектировать кристаллизатор с отрицательным конусом в области плеча или с вариациями толщины медных стенок для температурной гомогенизации по окружности заготовки балки.

Для более крупных заготовок балок больше подходит пластинчатая форма. Здесь отдельные медные пластины закреплены на опорных пластинах и соединены винтами, образуя поперечное сечение. Первичная охлаждающая вода направляется через охлаждающие щели и отверстия. При такой конструкции возможна отрицательная конусность в области плеча для компенсации усадки полотна и улучшенное расположение охлаждающих отверстий для гомогенизации температуры поверхности меди.

Чтобы обеспечить длительный срок службы формы, обычно CuCrZn используется в качестве материала формы для высокой износостойкости. Это дополнительно усиливается хромированием, в некоторых случаях используется многослойное покрытие (в три слоя).

Относительно тяжелые формы требуют сильных колебаний. Конструкция с коротким рычагом, эксцентриком и толкателем с приводом от двигателя практически не требует технического обслуживания. Он также обеспечивает высокую точность наведения при отклонении линии прохода менее 0,02 мм. Для следов с неглубокими колебаниями режим короткого хода/высокой частоты наиболее подходит для низкоуглеродистого диапазона конструкционной стали

Конический дизайн

Особой проблемой при проектировании пресс-формы является выбор подходящих конусов для балочных заготовок сложной формы. В то время как положительный конус используется для наружных боковых полок, для галтели стенки требуется нулевой или отрицательный конус. Внутренний угол фланцев, а также радиусы между фланцем и стенкой также имеют значение. В последние годы проектирование конусности поддерживается с помощью метода конечного анализа (FEM) анализа теплопередачи пресс-формы, роста и сжатия оболочки.

Геометрические и термические условия формы для начального затвердевания слитка чрезвычайно важны для получения слитка с выдающимся качеством поверхности и внутренней поверхности. Таким образом, правильно спроектированная система первичного охлаждения и конус кристаллизатора являются необходимыми предпосылками для выполнения этих требований. Двухмерная (2D) полностью связанная термомеханическая модель конечных элементов используется для расчета полей температуры и смещения пряди во время начального затвердевания в форме.

Этот тип моделирования обеспечивает лучшее понимание сложного поведения усадки конкретного участка заготовки балки, позволяя точно определить форму и конусность внутреннего контура пресс-формы.

Эта 2D-модель конечных элементов оказалась успешной в отношении роста оболочки, качества внутренней и поверхностной заготовки балки и износа пресс-формы.

Анализ переходных процессов, пренебрегая тепловым потоком в продольном направлении, дает поля температуры и смещения. Влияние различных конусностей кристаллизатора на рост оболочки, температурные поля и контактные давления вследствие усадки оболочки можно легко изучить. Внутреннее ферростатическое давление увеличивается по мере продвижения оболочки ручья через кристаллизатор.

Длина опорной пряди

Для расчета длины опоры пряди обычно выполняется анализ нестационарного теплообмена сечения балки. Этот тип анализа предоставляет необходимую информацию о росте оболочки в опоре пряди и точную металлургическую длину. Слишком короткая опора полотна может вызвать вздутие или даже раскрытие центра полотна. Это может привести к расслоению стали и изменению толщины стенки. Слишком короткая опора полки может вызвать вздутие и трещины на границе раздела. Из-за уникальной формы заготовки балки четыре различных области на поверхности заготовки балки должны поддерживаться по отдельности. Они приведены ниже.

- Сетка — чтобы предотвратить выпячивание стенки и, следовательно, более выраженную сегрегацию по центру, стенку заготовки балки необходимо поддерживать до тех пор, пока не будет достигнуто достаточное затвердевание по ее ширине. Двухмерный термический анализ предоставляет информацию о необходимой длине опоры.

- Фланец — фланец должен поддерживаться, чтобы предотвратить вздутие и внутреннее растрескивание. Двухмерный термический анализ дает температурное поле и соответствующую толщину оболочки. Последующий анализ напряжения отображает поля напряжения/деформации и смещения, которые являются результатом внутреннего ферростатического давления жидкой стальной сердцевины. Критерием длины опоры в этой области является создаваемая граничная деформация из-за ферростатического давления на переходе жидкость/твердое тело внутренней поверхности фланца.

- Наконечник фланца — к кончику фланца применяются те же критерии, что и ко всему фланцу, и в целом опорная длина зависит от размера отливки и скорости отливки. Во многих случаях, особенно при более низких скоростях литья и небольших поперечных сечениях балок, не требуется никакой дополнительной поддержки, кроме опорных роликов формы.

- Плечо. Из-за своей физической формы плечевая область действует как арка, поэтому поддержка обычно не требуется. Двухмерный анализ методом конечных элементов показывает поле напряжения и смещения.

Производственный процесс

- Технология литья по выплавляемым моделям из титановых сплавов

- Скалка

- Бетонный балочный мост

- Робот с подвижной сигнализацией

- Литье в песчаные формы с использованием технологии FDM

- Применение технологии быстрого прототипирования в литье по выплавляемым моделям

- Руководство по точному литью

- Понимание центробежного литья

- Понимание литья под давлением

- Понимание литья по выплавляемым моделям