Основные характеристики современного стана горячей прокатки

Основные характеристики современного стана горячей прокатки

Задачей стана горячей прокатки (HSM) является повторный нагрев и прокатка толстых слябов в тонкие полосы с широким диапазоном толщины. Из-за своих огромных размеров и больших капиталовложений срок службы стана горячей прокатки должен составлять несколько десятилетий. Стан должен удовлетворять потребности рынка в широком диапазоне марок стали, в частности, в высокопрочных и усовершенствованных высокопрочных сталях (AHSS) с хорошей способностью к холодной штамповке и с превосходными свойствами полосы. Мельница должна соответствовать следующему требованию

- Высокая эксплуатационная готовность мельницы в сочетании с высокой производительностью и высоким выходом.

- Удовлетворение потребности в минимальном обслуживании.

- Удовлетворение потребности в снижении энергопотребления.

- Улучшение качества продукции за счет соблюдения жестких допусков по толщине и профилю, необходимых современным клиентам, благодаря мощным средствам контроля и регулировки. Эти допуски могут быть намного ближе, чем указано в различных международных стандартах.

- Более гибкие графики прокатки для обеспечения коротких сроков поставки и экономичной прокатки небольших партий.

Для выполнения этих строгих требований современные станы горячей прокатки оснащены многими важными функциями. Некоторые из них описаны ниже.

- Нагревательная печь. Современные станы горячей прокатки оснащены энергоэффективными печами с шагающими балками, которые обычно управляются компьютером. Эти нагревательные печи обеспечивают равномерный нагрев слябов до заданных температур при требуемой производительности, без следов торможения и без холодных пятен. Эти печи способны принимать холодные или горячие слябы в качестве шихтового материала в печи.

- Средства для удаления окалины. Средства для удаления окалины необходимы на прокатных станах горячей прокатки для достижения хорошего качества поверхности. Современные устройства для удаления накипи используют современную технологию форсунок с высокоэффективным применением воды под высоким давлением (до 400 бар). Устройства для удаления накипи обычно имеют закрытую конструкцию для предотвращения утечки воды.

- Пресс для калибровки слябов. Пресс для калибровки слябов в зоне чернового проката имеет технологическое преимущество перед обычным обрезным станком. Помимо значительного уменьшения ширины (до 350 мм), это приводит к значительно лучшему сквозному формованию плиты прямо к ее центру. Пресс для калибровки плит производит более плоские кости собаки, что снижает повторное распределение и повышает эффективность калибровки. Специальный режим работы с коротким ходом в головке и хвосте сляба обеспечивает меньшие потери урожая и более высокую урожайность. Пресс для калибровки слябов позволяет сократить количество отливок различных размеров в машинах непрерывного литья заготовок до нескольких стандартных значений ширины и, таким образом, обеспечивает большую гибкость производства. Пресс для проклейки слябов улучшает допуск по ширине по всей полосе.

- Гидравлическая система регулировки кромкообрезного станка. Эта система контролирует ширину полосы от головы до конца. Быстрый динамический отклик этой системы обеспечивает быстрые корректирующие движения в начале и в конце материала для снижения потерь урожая и контроля ширины по длине полосы. Обрезные станки последнего поколения представляют собой полностью гидравлические устройства без каких-либо дополнительных электромеханических систем регулировки.

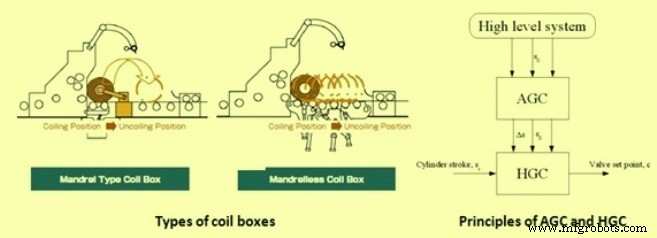

- Змеевик – устанавливается между черновой и чистовой клетью для формирования змеевиков из передаточных стержней, таким образом, выполняя роль аккумулятора материала и тепла. Во время разматывания задний конец передаточного стержня становится головным концом передающего стержня, когда он входит в чистовой стан. Коробка катушки позволяет сократить расстояние между черновой и чистовой клетью. Это также сводит к минимуму падение температуры передаточного стержня, поступающего в чистовую клеть. Коробка катушки может быть с оправкой или без оправки. Коробка катушки без оправки способствует дальнейшему снижению падения температуры на внутренних обмотках катушки по сравнению с коробкой катушки типа оправки. Безопорная коробка рулона также обеспечивает место для установки боковых теплозащитных экранов, которые способствуют снижению перепада температуры на кромке полосы. Коробка катушки показана на рис. 1.

Рис. 1. Типы койл-боксов и принципы AGC и HGC

- Автоматический контроль толщины (AGC) и гидравлический контроль зазора (HGC). Контроль зазора между рабочими валками и, другими словами, толщины полосы осуществляется в два этапа с помощью двух модулей управления (рис. 1). Первый модуль называется AGC, а второй модуль известен как HGC. AGC получает заданные значения толщины от системы более высокого уровня. Он рассчитывает и компенсирует такие факторы, как износ валков, тепловое расширение в валках, растяжение ручья и другие неизмеримые параметры, влияющие на зазор. Во время проходов производится измерение толщины, которое используется AGC. Обратная связь по толщине передается через ПИ-регулятор и добавляется к общему отклонению зазора. Это можно рассматривать как компенсацию ошибки модели. Эта компенсация изменяет задание положения цилиндра в HGC. В HGC нет обратной связи по толщине. HGC контролирует зазор между двумя рабочими валками. HGC использует заданные значения более высокого уровня в качестве эталонных значений зазора между роликами. Измерения датчиков положения на цилиндрах и компенсация тока используются для расчета зазора между валками. HGC контролируется по положению и использует эталон и истинный зазор для управления толщиной полосы.

- Автоматический контроль ширины (AWC) — превосходная точность ширины достигается за счет использования гидравлической системы AWC на вертикальной кромкообрезной машине от головного конца до конца полосы. Используется система контроля ширины с гидравлическим цилиндром. Эта система работает как система управления коротким ходом для головного и заднего концов полосы, а также как система AWC для остальной части полосы. Электромеханические сервоклапаны точно контролируют положение гидравлического цилиндра.

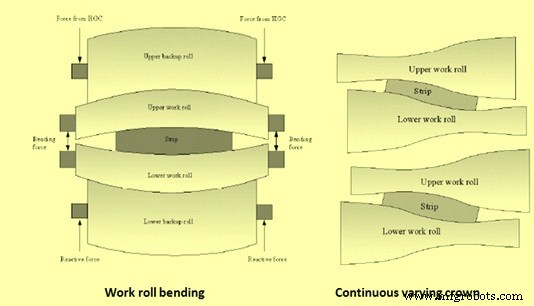

- Изгиб рабочих валков. На стане горячей прокатки опорные валки имеют большой диаметр, чтобы поддерживать рабочий валок и предотвращать его изгибание. Но на практике даже опорные валки изгибаются, когда усилие на корпусе подшипника становится больше. Это увеличивает усилие, прилагаемое к рабочему валку ближе к корпусу подшипника, и уменьшает его в середине валка. Полоса, с другой стороны, действует с реактивной силой. Это действует на середину рулона. Это, в свою очередь, изгибает рабочий валок и влияет на профиль полосы (рис. 2). Система гибки рабочих валков позволяет формировать профиль полосы, прикладывая противодействующее усилие к корпусу подшипника рабочего валка. Приложение большого изгибающего усилия делает полосу более плоской. Изгибающее усилие постоянно изменяется, и эталонное усилие рассчитывается как функция усилия прокатки. Четыре гидравлических цилиндра с каждой стороны создают усилие.

- Непрерывное изменение выпуклости (CVC). Еще один способ изменить профиль полосы — использовать рулон с профилем. Зазор между валками можно изменять осевым смещением валков (рис. 2). Метод CVC также известен как метод смещения рулона. Метод CVC имеет более медленную динамику, но более широкий диапазон, чем гибка рабочих валков. Поскольку CVC и гибка рабочих валков дополняют друг друга, оба метода обычно используются на современных прокатных станах горячей прокатки.

Рис. 2. Изгибание рабочего валка и непрерывное изменение выпуклости

- Компенсация эксцентриситета валков. Эксцентриситет валков представляет собой периодическое возмущение, вызванное конструкцией опорных валков в прокатных станах и влияющее на точность толщины изделия. Его нельзя измерить непосредственно датчиками, поэтому его следует определять по измеренной толщине или измеренному усилию прокатки. При большой разнице диаметров между верхним и нижним опорными валками эффективность управления эксцентриситетом валков с использованием сигналов обратной связи по силе или толщине валков была не столь хорошей. Кроме того, было трудно применять контроль с самой головной части, потому что необходимо определять эксцентриситет валка во время прокатки. Управление компенсацией эксцентриситета валка определяет эксцентриситет верхнего и нижнего валка соответственно по одному сигналу силы валка и начинает управление с головного конца.

- Смазка рабочих валков. Благодаря смазке корпуса рабочих валков можно избежать дефектов поверхности и уменьшить износ валков. Преимущества нанесения смазочных сред на рабочие валки включают предотвращение образования накипи и отслаивания поверхности рабочих валков при минимальном использовании прокатного масла, улучшенное качество полосы, снижение эксплуатационных расходов, увеличение времени использования стана, расширение пределов стана и снижение энергопотребления.

- Система интенсивного охлаждения и маскирование кромок. Система охлаждения полосы охлаждает полосу, прокатываемую на чистовом стане, и она расположена на выходном столе между чистовым станом и нижней моталкой. Система охлаждения спроектирована как система с ламинарным потоком как сверху, так и снизу, включая систему напорного бака со стороны линии. Зона охлаждения разделена на требуемые блоки охлаждения, которые будут состоять из блоков интенсивного охлаждения для более быстрого охлаждения, блоков нормального охлаждения для регулярного охлаждения и блоков охлаждения для точного контроля температуры для достижения желаемых режимов охлаждения и температуры намотки в двухфазном режиме. и триповые стали. Комбинация ламинарного охлаждения и системы маскирования кромок предотвращает чрезмерное охлаждение краев полосы, тем самым сводя к минимуму разницу напряжений по ширине полосы.

- Усовершенствованные нижние моталки. Гидравлически регулируемая входная направляющая расположена на конце рабочего стола опорного ролика и служит для центрирования полосы перед тем, как она попадет в моталку. Полоса, скатываясь на чистовой скорости прокатки, надежно захватывается узлом протяжных валков и направляется на оправку рулона. Особенности нижней моталки включают в себя гидравлически управляемые обмоточные валки, управляемое гидравлическое распределение оправки, автоматическую калибровку и точную гидравлическую регулировку зазора и оправочных валков, контролируемое ограничение усилий оберточных валков в зависимости от размеров полосы, материала и полосы. напряжение на головке ленты нарастало после двух-трех витков.

Производственный процесс

- Хот-дог

- Воздушный шар

- Скрипичный смычок

- Sprout:Современная комнатная сеялка с самополивом

- Как создать матрицу NeoPixel

- Современный музыкальный автомат

- Сухое тушение горячего кокса

- Травление горячекатаной полосы из углеродистой стали на травильных линиях

- Введение в насос для горячей воды

- Что такое настольная мельница?