Металлургические аспекты гальванизации стали

Металлургические аспекты цинкования стали

Стальные объекты, которые не защищены на поверхности, могут получить серьезные повреждения из-за различных условий окружающей среды, таких как дождь, снег, ветер и экстремальные температуры. Эти неблагоприятные условия окружающей среды превращают железо в оксид железа и вызывают коррозию стали с последующим увеличением объема и снижением прочности. Чтобы избежать условий окружающей среды, воздействующих на стальную поверхность, используются различные защитные покрытия поверхности. Из различных типов покрытий поверхности цинкование является очень популярным и надежным покрытием поверхности.

Горячеоцинкованные покрытия наносятся на сталь для улучшения антикоррозионных характеристик стали, чтобы гарантировать, что она прослужит как можно дольше при минимальном техническом обслуживании. Нанесение покрытий из цинка и цинковых сплавов на сталь является одной из наиболее важных с коммерческой точки зрения технологий обработки, используемых для защиты стальных изделий, подвергающихся воздействию агрессивных сред. С технологической точки зрения принципы цинкования остались неизменными, так как это покрытие вошло в обиход более 200 лет назад.

Горячее цинкование обычно часто используется для изделий, поверхность которых подвержена износу, например пороги в транспортных средствах, транспортных вагонах, ступенях, поручнях и решетках.

Гальванизация образует металлургическую связь между основной сталью и цинковым покрытием, создавая таким образом барьер, который является частью самой стали. Оцинкованные покрытия прилипают к основной стали как минимум в десять раз лучше, чем любые другие покрытия. В процессе цинкования происходит реакция между расплавленным цинком и железом стали, и образуется ряд слоев цинк-железного сплава, как показано на рис. 2. На рисунке показана типичная микроструктура поперечного сечения оцинкованной стали. покрытие, состоящее из трех слоев сплава и слоя чистого металлического цинка.

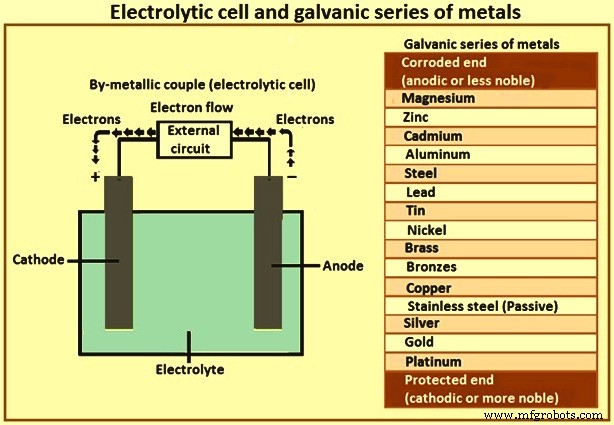

Цинковые покрытия в основном используются для улучшения водной коррозии стали двумя способами, а именно (i) барьерной защитой и (ii) гальванической защитой. При барьерной защите цинковое покрытие, отделяющее сталь от коррозионной среды, подвергается коррозии прежде, чем коррозионная среда достигнет стали. При гальванической защите образуется электролитическая ячейка, поскольку цинк менее благороден или аноден по сравнению с железом в условиях окружающей среды и, следовательно, жертвенно подвергается коррозии, чтобы защитить стальную основу, даже если часть стали обнажается в виде порезов или царапин на покрытии. На рис. 1 показана электролитическая ячейка и гальванический ряд металлов.

Рис. 1. Электролитическая ячейка и гальваническая последовательность металлов

Катодная защита гальванического покрытия

Металлический цинк является анодным по отношению к стали. В присутствии электролита анодно-цинковое покрытие на оцинкованной стали корродирует преимущественно по отношению к основанию из катодной стали, что предотвращает коррозию небольших участков, которые могут обнажиться при случайном повреждении покрытия (рис. 1). Эта катодная защита сохраняется до тех пор, пока есть цинковое покрытие. Механизм катодной защиты цинком приведен ниже.

Когда цинк и сталь соприкасаются в электролите, возникает разность электрических потенциалов и образуется электролитическая ячейка. Поскольку цинк более электрохимически активен, чем сталь, он становится анодом для всей стали, предотвращая образование небольших катодных и анодных участков на поверхности стали. В результате различий в электрическом потенциале внутри ячейки отрицательно заряженные электроны перетекают от цинкового анода к стальному катоду, а атомы в аноде превращаются в положительно заряженные ионы цинка. На поверхности катода отрицательно заряженные электроны притягиваются и реагируют с положительно заряженными ионами водорода из электролита, высвобождая газообразный водород. Химической реакции между стальным катодом и электролитом не происходит. Это явление, известное как катодная защита, предотвращает коррозию стального катода. Положительно заряженные ионы цинка на поверхности анода реагируют с отрицательно заряженными ионами гидроксила из электролита, и цинк медленно расходуется, обеспечивая жертвенную защиту стали. Когда прерывистость или повреждение цинкового покрытия обнажает нижележащую сталь, тогда катодная защита, которую цинк обеспечивает для стали, гарантирует, что открытая сталь не подвергается коррозии.

Испытания на воздействие, проведенные Американским обществом по испытаниям и материалам (ASTM), показывают, что потеря веса панели, мера скорости коррозии, для цинка намного ниже, чем для стали в широком диапазоне воздействий. Расход оцинкованных покрытий составляет от одной семнадцатой до одной восьмидесятой доли стали, поэтому даже в агрессивных средах горячее цинкование обеспечивает долгий срок службы.

Процесс гальванизации

Типичные методы обработки, используемые при производстве цинковых покрытий, включают горячее цинкование погружением, термическое напыление и электроосаждение. Горячее цинкование погружением является распространенным и популярным методом цинкования стальных изделий. Он заключается в погружении стального предмета в ванну с жидким цинком или цинковым сплавом в периодической или непрерывной обработке. Непрерывный процесс более выгоден для рулонных продуктов, таких как листы, проволока и трубы, тогда как периодический процесс обычно используется для сыпучих продуктов.

Как правило, перед погружением в ванну с жидким цинком стальной объект, подлежащий цинкованию, сначала очищают для удаления любых поверхностных оксидов, которые могут вступать в реакцию в ванне с цинком. Поверхность объекта должна быть очень чистой и свободной от поверхностных оксидов при введении в ванну с жидким цинковым покрытием. После горячего погружения, при котором сталь взаимодействует с ванной, образующей покрытие, изделие извлекают, охлаждают, а иногда и подвергают последующей термообработке. На рис. 2 показан процесс цинкования.

Рис. 2. Процесс цинкования и сечение гальванического слоя

В случае цинкования холоднокатаного листа лист, как правило, подвергается отжигу на линии при температурах выше 650°С перед ванной для нанесения покрытия, а затем охлаждается примерно до 470-490°С перед поступлением в ванну. ванна. Цинк, который плавится при 419°С, обычно находится при температуре 465°С. Стальной лист имеет достаточную жаропрочность, поэтому его можно протягивать как через печь для отжига, так и через ванну цинкования без разрывов или деформации. За время, пока лист погружается в ванну (в некоторых линиях для нанесения покрытия это время составляет всего около 2 секунд), сталь и расплавленный цинк вступают в металлургическую реакцию.

В ходе этой реакции атомы поверхности стали, находящиеся в твердом состоянии, взаимодействуют с атомами цинка в ванне, находящимися в расплавленном состоянии. Это взаимодействие называется «диффузией». Атомы цинка движутся в направлении стали, а атомы железа в стали мигрируют в сторону расплавленного цинка. В результате образуется сплошной «смешанный» слой между сталью и расплавленным цинком. Этот слой содержит атомы цинка и железа в определенных пропорциях и называется интерметаллическим соединением. Смешение атомов различных металлов известно как легирование, а диффузионная зона, образующаяся при цинковании, представляет собой интерметаллический сплав. Именно эта зона сплава при правильном формировании обеспечивает превосходную связь между сталью и цинковым покрытием.

Как показано на рис. 2, твердость гамма-, дельта- и дзета-слоев цинкового покрытия, выраженная в DPN (число алмазной пирамиды), выше, чем у нижележащей стали. Благодаря более высокой твердости эти слои обеспечивают превосходную защиту от повреждения покрытия в результате истирания. Эта-слой покрытия, обладая низкой твердостью, достаточно пластичен и обеспечивает некоторую ударопрочность покрытия. Слои дзета-, дельта- и гамма-цинково-железного сплава на самом деле тверже, чем основная сталь, что обеспечивает выдающуюся устойчивость оцинкованной стали к истиранию и механическим повреждениям. Абразивные или тяжелые условия эксплуатации могут удалить относительно мягкий слой цинка дзэта с оцинкованной поверхности, но тогда очень твердый слой дзета-сплава подвергается воздействию дальнейшего истирания и тяжелых нагрузок.

Силы поверхностного натяжения заставляют слой расплавленного цинка прилипать к стали, когда она выходит из ванны. После удаления избытка цинка оставшаяся жидкость затвердевает при охлаждении ниже 419°С. Конечный продукт (оцинкованная сталь) состоит из стального сердечника со слоем интерметаллического сплава и внешним слоем цинка на обеих поверхностях. Если цинковая ванна не содержит алюминия, поперечное сечение покрытия может выглядеть примерно так, как показано на рис. 2.

Следовательно, состав стального объекта с цинковым покрытием состоит из (i) наплавки или сплава покрытия, (ii) промежуточного слоя между наплавкой и стальной подложкой, содержащего ряд интерметаллических соединений, и (iii) стальной подложки. . На каждую из этих областей могут влиять время и температура ванны, а также химический состав ванны и стали-основы. Слои интерметаллического сплава, показанные на рис. 2, представляют собой смесь атомов цинка и железа. Они обеспечивают высокую степень сцепления между сталью и внешним цинковым покрытием. К сожалению, эти сплавы обладают очень плохой пластичностью, т. е. тверды и хрупки. При формовании оцинкованного листа в форму высока вероятность образования сдвиговых трещин в сплавах и отслаивания цинкового покрытия. Такое поведение серьезно ограничивает возможности формования из оцинкованного листа таких форм, как вытянутые чашки, кровельные панели, плотные замковые швы или сильно растянутые автомобильные крылья.

Слой сплава жизненно важен для достижения хорошей связи между сталью и цинком. Этот слой также должен быть сплошным (по всей площади поверхности изделия), чтобы покрытие не имело пор. Не мешая формированию зоны соединения сплава, природа сплава должна быть изменена, чтобы стало возможным формование оцинкованного листа в сложные формы.

Сочетание твердости, пластичности и адгезии обеспечивает оцинкованному покрытию очень хорошую защиту от повреждений при грубом обращении. Структура оцинкованного покрытия и относительная толщина его слоев из цинково-железного сплава практически не влияют на защитный срок службы покрытия. Защитный срок службы зависит от общей массы покрытия.

Толщина покрытия пропорциональна массе покрытия. Толщина горячеоцинкованных покрытий определяется толщиной слоев цинково-железного сплава, образующихся при взаимодействии стали с цинком. Более высокая толщина покрытия оцинкованной стали приводит к лучшей коррозионной стойкости и обеспечивает повышенную долговечность. Однако это может привести к низкой формуемости стали. Прочность на растяжение оцинкованного слоя увеличивается с увеличением толщины. Кроме того, оцинкованные покрытия немного толще в углах и по краям, что является важным преимуществом по сравнению с большинством органических покрытий, которые утончаются в этих критических областях.

Толщина, структура сплава и отделка оцинкованных покрытий зависят от (i) состояния поверхности стали и (ii) состава стали. Увеличение периода погружения в ванну цинкования не приводит к увеличению толщины покрытия, за исключением случая кремнистых сталей. Кроме того, двойное погружение или повторное цинкование не увеличивают толщину оцинкованного покрытия и могут отрицательно сказаться на внешнем виде покрытия.

Состояние поверхности стали – Пескоструйная обработка стали перед цинкованием придает поверхности шероховатость и увеличивает ее площадь, что приводит к повышению реакционной способности по отношению к расплавленному цинку. Во время цинкования происходит больший рост сплава цинка и железа, что приводит к образованию более толстых покрытий, хотя и за счет более шероховатой поверхности и ухудшения внешнего вида. Применение этого метода для получения более толстых покрытий обычно ограничивается практическими и экономическими соображениями.

Состав стали – Содержание как кремния, так и фосфора может иметь большое влияние на структуру, внешний вид и свойства гальванических покрытий. В крайних случаях покрытия могут быть чрезмерно толстыми, ломкими и легко повреждаемыми.

Определенные уровни содержания кремния приводят к чрезмерно толстому оцинкованному покрытию. Эти очень толстые покрытия являются результатом повышенной реактивности стали с расплавленным цинком и быстрого роста слоев сплава цинка и железа на поверхности стали. Чрезмерный рост толщины покрытия происходит на сталях с содержанием кремния в диапазоне от 0,04 % до 0,14 %. Темпы роста меньше для сталей, содержащих от 0,15 % до 0,22 % кремния, и увеличиваются при увеличении содержания кремния выше 0,22 %.

Присутствие фосфора выше порогового уровня около 0,05 % вызывает заметное увеличение реакционной способности стали с расплавленным цинком и быстрый рост покрытия. Присутствие фосфора в сочетании с кремнием может иметь непропорциональный эффект, создавая чрезмерно толстые оцинкованные покрытия.

В качестве руководства по пригодности сталей, содержащих кремний и фосфор, для цинкования применяются следующие критерии:(i) % Si менее 0,04 % и (ii) % Si + (2,5 x % P) менее 0,09 %. Оцинкованные покрытия на кремнистых сталях обычно имеют тускло-серый или пятнисто-серый цвет с шероховатой поверхностью и могут быть хрупкими.

Срок службы покрытия пропорционален увеличению толщины и не зависит от внешнего вида при условии, что покрытие прочное и сплошное. Как правило, толщина, адгезия и внешний вид гальванических покрытий на кремниевых и фосфористых сталях не зависят от персонала, занимающегося цинкованием.

Механические свойства оцинкованной стали

Процесс цинкования не влияет на механические свойства конструкционных сталей, которые обычно оцинковываются.

Прочность и пластичность – За прошедшие годы было проведено очень большое количество экспериментов и испытаний, чтобы выяснить, влияет ли и в какой степени горячее цинкование на механические свойства низкоуглеродистых, нелегированных и низколегированных сталей. Результаты испытаний кратко изложены ниже и относятся как к стали, оцинкованной при нормальной (460°C), так и при высокой (560°C) температурах.

Предел прочности при растяжении, предел текучести, удлинение при разрыве и усадка горячеоцинкованной стали остаются практически неизменными после горячего цинкования как в сварном, так и в несварном состоянии. Прочность холоднодеформированной или термообработанной стали может быть снижена при горячем цинковании. Степень снижения зависит от степени обработки или от характера термической обработки. Прочность на надрез горячеоцинкованной стали несколько снижается по сравнению с искусственно состаренными образцами, но не настолько, чтобы повлиять на использование стали.

Горячее цинкование не влияет на пластичность стали. Однако чрезмерный изгиб может привести к растрескиванию самого цинкового покрытия. 1-тонные отводы из многих сталей охрупчиваются при цинковании, но оцинкованные 2- и 3-тонные отводы из всех сталей можно полностью выпрямить без образования трещин.

В исследовании, в ходе которого изучались механические свойства 19 различных конструкционных сталей из основных промышленных районов мира до и после цинкования, было обнаружено, что процесс цинкования не влияет на свойства при растяжении, изгибе или ударе любой стали. изученных конструкционных сталей. Кроме того, даже самые прочные версии не показали водородного охрупчивания после типичной предварительной обработки в ингибированной HCl или H2SO4.

Изменения механических свойств, связанные с процессом цинкования, были обнаружены только тогда, когда сталь была подвергнута холодной обработке давлением перед цинкованием, но тогда были затронуты только определенные свойства. Таким образом, прочность на растяжение, предел текучести и удлинение при растяжении холоднокатаной стали не изменяются, за исключением того, что относительное удлинение при растяжении 40% холоднокатаной стали имеет тенденцию к увеличению при цинковании.

Хрупкость и растрескивание – Холодная обработка снижает ударную вязкость стали и увеличивает температуру перехода к хрупкому разрушению. Последующее старение при повышенных температурах усиливает этот эффект. Даже если сама сталь подвергается дисперсионному твердению, эффекта холодной обработки может быть достаточно, чтобы сталь имела недостаточную ударную вязкость для соответствия применимым требованиям. Процесс старения в некоторых случаях может быть ускорен при повышенной температуре ванны цинкования. Однако эти стали со временем становятся хрупкими независимо от того, оцинкованы они методом горячего погружения или нет.

При горячем цинковании важно знать, подвергались ли компоненты холодной обработке. Как на сталь, раскисленную алюминием, так и на сталь, раскисленную кремнием, может негативно повлиять холодная деформация и старение в результате цинкования. Если нельзя избежать холодной обработки чувствительной стали, то сталь должна быть подвергнута снятию напряжений при температуре от 600°С до 650°С в течение 30 минут или нормализована перед цинкованием. Однако восприимчивые стали встречаются относительно редко.

Горячее цинкование обычной нелегированной или низколегированной конструкционной стали не вызывает водородного охрупчивания. Водород, который может быть поглощен при травлении, в основном должен термически вытесняться при погружении в цинк. Однако поглощение водорода может привести к охрупчиванию некоторых закаленных или высокопрочных сталей. Взрывная обработка вместо травления — это возможность избежать проблемы.

Межкристаллитное растрескивание в некоторых случаях может возникать при горячем цинковании из-за проникновения цинка в межкристаллитные границы стали. Предварительным условием для этого является то, что при сварке или закалке стали возникают большие напряжения. Риск межкристаллитного растрескивания или разрушения из-за проникновения цинка при горячем цинковании обычной конструкционной стали незначителен. Однако затвердевший материал может быть чувствительным. Риск образования трещин можно свести к минимуму, если сталь отжигать при более высоких температурах, чем в ванне с цинком, т.е. выше 460°С.

Охрупчивание – Довольно редко сталь после цинкования находится в охрупченном состоянии. Возникновение охрупчивания зависит от комбинации факторов. При определенных условиях некоторые стали могут терять свои пластические свойства и становиться охрупчивающимися. Могут возникать несколько типов охрупчивания, но из этих типов только охрупчивание при деформации усугубляется процессом цинкования. Следующая информация предназначена для руководства в критически важных приложениях.

Подверженность охрупчиванию под действием деформации – Деформационное охрупчивание вызывается холодной деформацией некоторых сталей, в основном низкоуглеродистых, с последующим старением при температурах ниже 600°С или теплой деформацией сталей ниже 600°С. Все конструкционные стали могут в той или иной степени охрупчиваться. Степень охрупчивания зависит от степени деформации, времени при температуре старения и состава стали, особенно от содержания азота. Элементы, которые, как известно, связывают азот в форме нитридов, полезны для ограничения эффектов деформационного старения. Эти элементы включают алюминий, ванадий, титан, ниобий и бор.

Водородная хрупкость – Водород может поглощаться сталью во время кислотного травления, но быстро удаляется при температурах цинкования и не представляет проблемы для компонентов, не подверженных внутренним напряжениям. Некоторые стали, подвергшиеся холодной обработке давлением и/или напряжению во время травления, могут подвергнуться водородному охрупчиванию до такой степени, что перед цинкованием может произойти растрескивание.

Процесс цинкования включает погружение в ванну с расплавленным цинком при температуре около 450°С. Эффект термической обработки при цинковании может ускорить начало охрупчивания под действием деформации в восприимчивых сталях, подвергнутых холодной обработке. Ни один другой аспект процесса цинкования не имеет значения.

Напряжения сварки – В сварных конструкциях напряжения сварки частично снижаются за счет горячего цинкования. Упрочняющие напряжения в зонах воздействия тепла сварного шва также снижаются. Это означает, что сварные конструкции имеют более высокую статическую прочность в горячеоцинкованном состоянии, чем в необработанном состоянии.

Усталостная прочность – Горячее цинкование по-разному влияет на усталостную прочность в зависимости от типа стали. В сталях, раскисленных алюминием, наблюдается относительно небольшое снижение, в то время как в сталях, раскисленных кремнием, снижение может быть немного выше. Причиной этого является разный состав железо-цинкового слоя. В условиях усталости в этом слое образуются трещины, которые затем могут выступать в качестве инициаторов растрескивания поверхности стали.

Однако при определении данных усталости в лабораторных экспериментах горячеоцинкованный материал сравнивают с «новой» необработанной сталью. Но если необработанную конструкцию выставить на улицу, она тут же подвергается коррозии. Образуются язвы, которые в 5-7 раз глубже общей коррозии, и быстро снижается усталостная прочность. Наоборот, усталостная прочность горячеоцинкованной стали существенно не меняется в течение времени выдержки при условии, что цинковое покрытие остается на поверхности стали. В нормальных условиях в цинковом покрытии не возникает питтинга. Снижение усталостной прочности, вызванное горячим цинкованием погружением, незначительно по сравнению со снижением, вызванным коррозионным воздействием. Следует также отметить, что абразивоструйная обработка и особенно сварка также снижают усталостную прочность.

Практический опыт показывает, что на усталостную прочность обычно оцинкованных сталей цинкование оказывает незначительное влияние. Усталостная прочность некоторых сталей, особенно сталей, раскисленных кремнием, может быть снижена, но любое снижение незначительно по сравнению со снижением, которое может произойти в результате воздействия точечной коррозии на неоцинкованные стали и в результате воздействия сварных швов.

Для практических целей, когда расчетный срок службы основан на усталостной прочности сварных швов, эффектами цинкования можно пренебречь. Усталостная прочность снижается из-за наличия надрезов и сварных швов, независимо от воздействия процессов, связанных с циклом нагрева, таких как цинкование. Быстрое охлаждение горячей детали может вызвать микротрещины, особенно в зонах сварки, создавая эффект надреза с последующим снижением усталостной прочности.

В критических случаях спецификации для цинкования сварных стальных конструкций требуют воздушного охлаждения, а не закалки водой после цинкования, чтобы избежать возможности микротрещин и снижения усталостной прочности.

Холодная обработка – Холодная обработка, такая как пробивка отверстий, резка и гибка перед цинкованием, может привести к охрупчиванию восприимчивых сталей. Маловероятно, что сталь толщиной менее 3 мм подвергнется значительному воздействию.

Горячеоцинкованная сталь и огонь – Горячеоцинкованная сталь не горит, но прочность снижается при повышении температуры. Стальные конструкции остаются стабильными до тех пор, пока не будет достигнута критическая температура. Это происходит при температуре от 500°C до 750°C в зависимости от нагрузки.

Горячеоцинкованная сталь, подвергающаяся воздействию повышенных температур – Исследование того, как горячеоцинкованные покрытия реагируют на воздействие повышенных температур, показало, что покрытия могут выдерживать температуры до 275°С, что верно, если время воздействия относительно короткое. Для времени воздействия более нескольких недель эта температура слишком высока. Результаты исследования показали, что высокотемпературные оцинкованные покрытия (погружение при 560 град. С) хуже реагируют на повышенные температуры, чем покрытия, сформированные низкотемпературным цинкованием.

Причина в том, что повышенная температура вызывает твердофазные превращения в покрытии. Внешнее чистое цинковое покрытие превращается в интерметаллическую железо-цинковую фазу. Когда все покрытие состоит из этой железоцинковой фазы, оно становится более хрупким и могут образовываться трещины, особенно при охлаждении (циклические процессы). Высокотемпературные гальванизированные покрытия особенно чувствительны, поскольку изначально состоят преимущественно из интерметаллических фаз. Следует избегать сочетания повышенных температур и механических нагрузок, например вибрации. Низкотемпературные покрытия с большим содержанием чистого цинка лучше всего способны выдерживать повышенные температуры в течение более длительного времени.

Износостойкость – Чистый цинк – мягкий металл, но он тверже, чем большинство доступных органических покрытий. Однако интерметаллические железо-цинковые фазы, образующиеся при горячем цинковании, очень твердые, даже более твердые, чем обычные конструкционные стали. Из-за этого железо-цинковые фазы более устойчивы к износу, чем чистый цинк. Исследования показали, что интерметаллический слой обладает износостойкостью в 4-5 раз лучше, чем слой чистого цинка.

Стойкость к атмосферной коррозии – Ожидаемый срок службы горячеоцинкованного покрытия примерно пропорционален толщине покрытия. Следовательно, в любой заданной среде можно предсказать, как долго прослужит покрытие, прежде чем потребуется ремонт. Ожидаемый срок службы оцинкованного покрытия основан на появлении 5 % красной ржавчины на стальной поверхности.

Стойкость горячеоцинкованной стали к атмосферной коррозии зависит от таких климатических факторов, как влажность, осадки, близость к побережью и наличие загрязняющих веществ. Последнее может иметь особенно пагубное влияние на характеристики покрытия в зависимости от того, какие загрязняющие вещества присутствуют в окружающей среде.

Скорость коррозии горячеоцинкованной стали в прибрежных районах (как правило, в пределах 1 км от отметки прилива) может быть высокой. Газы, образующиеся в промышленности, такие как двуокись серы и оксиды азота, разрушают цинковое покрытие, как и аммиачные газы. В сельской местности покрытия методом горячего цинкования могут служить более 80 лет. Эта производительность может быть нарушена при чрезмерном применении инсектицидов и удобрений, которые в сочетании с влагой разрушают покрытие. Интересно, что оцинкованные покрытия становятся более бледными в морском климате и более темными в сельской и промышленной среде.

В некоторых случаях горячеоцинкованное покрытие приобретает красноватый оттенок, что часто ошибочно принимают за ржавчину. Это обесцвечивание происходит, когда сплавы цинка и железа реагируют с атмосферой, образуя отчетливую защитную пленку на основе сплава цинка и железа. В определенных условиях сплавы цинка и железа могут даже обеспечить лучшую защиту от коррозии основной стали, чем чистый цинк.

Роль алюминия

Более 75 лет назад было обнаружено, что добавление небольшого количества алюминия в ванну для нанесения покрытия является идеальным решением проблемы изменения характера слоя сплава без вмешательства в формирование зоны соединения сплава, чтобы возможны сложные формы. Первоначально причина того, как он работает так эффективно, не была понята, но было замечено, что наличие алюминия в цинковой ванне сделало слой сплава очень тонким по сравнению со слоем из ванны без алюминия. Алюминий является ингибитором, который значительно замедляет скорость реакции цинк-железо. Этот более тонкий и, следовательно, более пластичный слой сплава позволяет придавать стальному листу с покрытием множество сложных форм без потери адгезии покрытия, поскольку он не склонен к развитию больших внутренних трещин при сдвиге.

Использование алюминия в количестве около 0,15 % стало стандартом для ванн цинкования на линиях непрерывного цинкования. Практика добавления алюминия используется и сейчас. Однако в настоящее время существует гораздо лучшее понимание металлургии алюминия в цинке, в результате чего концентрация алюминия контролируется более тщательно. Некоторые производители используют от 0,2% до 0,3% алюминия, но большинство остается в диапазоне от 0,15% до 0,19%. При изготовлении цинко-железных покрытий (гальваноотжиг) содержание алюминия снижается до диапазона от 0,11 % до 0,135 %.

Хотя добавление такого небольшого количества алюминия заметно влияет на способность формировать оцинкованный лист, оно не оказывает большого влияния на коррозионное поведение в объеме. Однако, поскольку алюминий концентрируется в слое сплава и в некоторой степени на поверхности цинка, он может неблагоприятно повлиять на такие проблемы, как точечная сварка, пайка и появление белой ржавчины. Однако эти недостатки несущественны по сравнению с положительным влиянием алюминия на возможность формирования оцинкованного листа без потери адгезии покрытия.

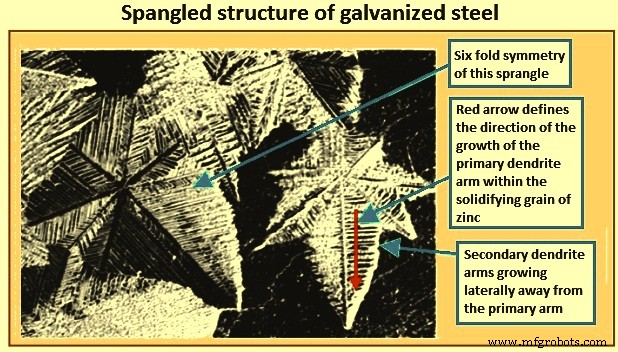

блестящая поверхность цинкового покрытия

Когда цинковое покрытие на поверхности стали затвердевает, дендритные кристаллы растут вокруг ядра из затвердевшего цинка, а в некоторых случаях на поверхности оцинкованной стали образуется узор из ярких кристаллов цинка в виде цветка, называемый «блестками» (рис. 3). Толщина покрытия намного меньше диаметра блесток. Некоторые составы стали вызывают прорастание слоя цинково-железного сплава на поверхность оцинкованного покрытия, что приводит к матово-серому покрытию.

Рис. 3. Структура из оцинкованной стали с блестками

В некоторых случаях узор с блестками считается желательным, поскольку он придает изделию привлекательный внешний вид, но в случае автомобильных сталей шероховатость поверхности и различие в ориентации кристаллов, связанные с блестками, ухудшают внешний вид стали после окраски, поэтому он нежелателен в таких случаях. стали. Для таких сталей требуется чрезвычайно мелкий рисунок блесток.

Блестки образуются, когда расплавленный цинк, прилипший к стали, охлаждается ниже точки плавления цинка (около 419°С). При этой температуре беспорядочно расположенные атомы в жидком цинке начинают располагаться в очень упорядоченном порядке. Это происходит во многих случайных местах внутри расплавленного цинкового покрытия. Этот процесс трансформации есть процесс затвердевания или кристаллизации. Небольшие области затвердевания внутри расплавленного цинка определяются как «зерна». По мере того как отдельные атомы в расплавленном цинке прикрепляются к затвердевающему зерну (вызывая рост зерна), они делают это упорядоченным образом и образуют отчетливый массив или кристалл. В случае цинка кристаллы формируются с гексагональной симметрией. По мере того, как твердые зерна цинка становятся больше, отдельные атомы цинка выстраиваются в часто видимую гексагональную симметрию конечного блестка. Когда покрытие полностью затвердеет, отдельные блестки определяют отдельные зерна цинка.

The term ‘nucleation’ defines the process of transformation of randomly arranged atoms of molten zinc into a small organized array of atoms in the seed crystals at the initial stage of solidification. A high rate of nucleation tends to cause the formation of numerous small grains in the final solidified structure, while a low rate tends to favour the growth of large grains.

There is another aspect of the solidifying process which leads to the snowflake pattern in galvanize coatings viz. dendritic growth. Dendritic growth causes the individual solidifying grains to grow into the molten zinc coating with a distinct leading rounded edge. A primary dendrite arm and secondary dendrite arms which grow laterally away from the primary dendrite arm is shown in Fig 3. Dendrites are visible in a galvanize coating because we see a two dimensional version of as cast, dendritic, solidified grain structure.

The rate of growth of the dendrite arms during the solidification of the molten zinc coating competes with the rate of nucleation of new grains within the molten zinc. This process determines the final size of the completely solidified structure. In Fig 3, there is a well defined large spangle pattern which shows that the rate of dendrite growth dominated the solidification process leading to a small number of large spangles. The characteristics of such spangles is that they are thickest at the centre and thinnest at the edges (grain boundaries) and hence difficult to smoothen by temper rolling. On the other hand, zinc coatings with smaller spangles have less depressed boundaries and can be smoothen by temper rolling. The nature and rate of dendritic growth during the solidification of molten zinc is greatly influenced by other metallic elements present in the molten zinc.

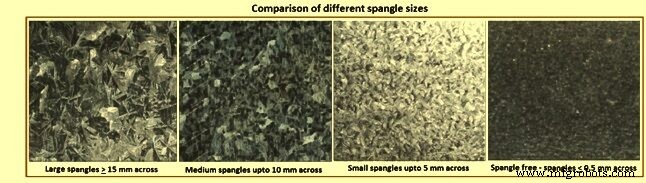

The size of the spangle depends on zinc chemistry, cooling rate and other factors such as smoothness of the steel base. Fig 4 shows comparison of different spangle sizes. Spangles can be qualitatively classified in the following three categories.

Regular spangle – They are visible multifaceted zinc crystal structure on zinc coated steel. The cooling rate is uncontrolled which produces a variable grain size.

Minimized spangle – These grain patterns on zinc coated steel are visible to unaided eyes. They are smaller and less distinct than the pattern visible on regular spangle. The zinc crystal structure growth is arrested by special production techniques or inhibited by a combination of coating bath chemistry and cooling.

Spangle free – Spangle free zinc coated steels are having a uniform finish in which the surface irregularities created by spangle formation are not visible to the naked eye. The finish is produced by a combination of coating bath chemistry, or cooling or both.

Fig 4 Comparison of different spangle sizes

In case of zinc coating, the most common reason for the well defined dendritic growth pattern is the presence of lead in the molten metal. Presence of lead in the molten zinc results into large spangles since it decreases the solid / liquid interfacial energy in the solidifying coating. This leads to an increase in dendrite growth velocity which results in large spangles. Lead precipitates at the coating surface, and the varying distribution of lead particles across the surface, defines the optical appearance (shiny or dull spangles).

In earlier days zinc coatings contained as much as 1 % lead. During the past 40 years, the percentage of lead has been brought down. Typical concentration of lead these days has been less than 0.15 %, often as low as 0.03 % to 0.05 %. Even this lower amount of lead is still sufficient to develop dendritic growth behaviour during the solidification process. Presently lead level in the range of 0.05 % to 0.10 % in the molten zinc bath is kept to achieve a well developed spangle pattern. As there are now environmental concerns about the use of lead, practices have been developed to use lead free zinc and to add a small amount of antimony in the molten zinc bath (0.03 % to 0.10 %) for achieving well developed spangle pattern.

In case of lead bearing zinc for getting smoother coating, it is possible to suppress spangle growth by rapidly cooling the coating. This is done by the use of a spangle minimizing device above the zinc bath. These devices direct steam or zinc dust at the surface to rapidly freeze the molten zinc and keep the spangle small. Such technology is not needed in case lead free zinc (lead content normally less than 0.01 % and frequently less than 0.005 %) is used. Lead free coatings give a spangle free surface which provides a high quality finish needed by the automotive and appliances industry.

Lead free coatings have a grain pattern which is barely visible to the unaided eye. Typically the spangles are 0.5 mm in diameter. In such coatings, the grains do not grow by a dendritic mode but by a cellular mode of growth. The grains nucleate on the steel surface and grow outward towards the free surface. Absence of large spangles makes the steel surface shiny and the grain boundary depressions do not exist. Non spangle coating combined with temper rolling makes the steel very smooth which can be painted to give a very smooth finish.

It is not easy to produce non spangle coatings free of lead or antimony because of their influence on the viscosity of the molten zinc. It is difficult to avoid sag and ripples in the zinc coating due to higher viscosity of molten zinc when lead or antimony is not present. The thicker is the coating; greater is the tendency to form sags and ripples. However automotive and appliances industry needs thinner coating and their products are made on high speed lines which allows producers to use lead free coating baths for avoiding spangles and still attain a ripple free coating.

Производственный процесс