Щелевая прокатка для производства прутков

Прокатка щелей для производства прутков

На торговых прутковых станах с обычной прокаткой круги и арматурные прутки (оба они обычно называются прутками) производятся из заготовок, которые прокатываются в последовательности проходов через многоклетевой прокатный стан. Каждая из клетей имеет комплект из двух валков, имеющих канавки по окружности для придания вместе требуемой формы калибра. Поперечное сечение заготовки постепенно уменьшают и формуют в последовательности проходов до получения окончательной формы и размера поперечного сечения.

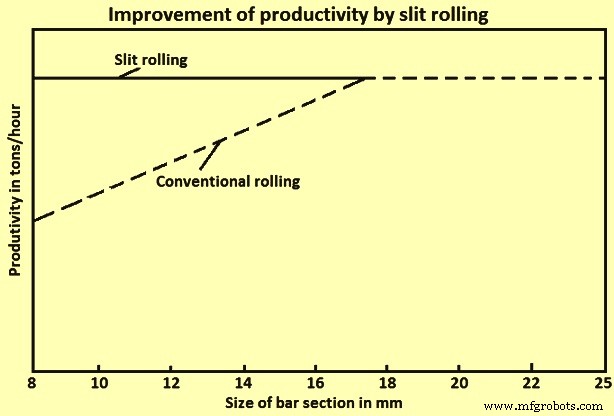

При прокатке прутков на товарном прутковом стане производительность прутков меньшего диаметра обычно ниже, чем прутков большего диаметра. Для повышения производительности стана до высокого уровня в случае прутков меньшего диаметра одним из наиболее значительных достижений в области производства прутков в последние годы является щелевая прокатка. На рис. 1 показано повышение производительности за счет щелевой прокатки. Технология щелевой прокатки представляет собой комбинацию специальной конструкции прокатного стана со специальным направляющим оборудованием для придания формы и продольного разделения поступающей заготовки на две или более отдельных полос, которые затем прокатываются в готовые размеры. В принципе заготовка прокатывается так же, как и при обычной прокатке, до промежуточного прокатного стана. Здесь, после получения приемлемого сечения, начнется операция продольной резки.

Рис. 1. Повышение производительности за счет продольной прокатки

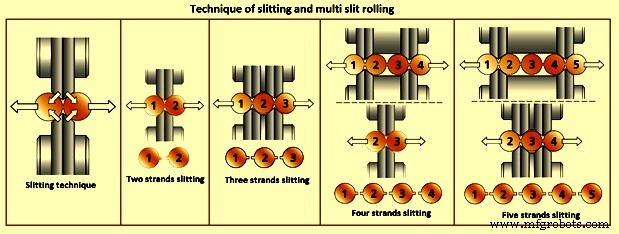

Продольная прокатка является наиболее экономичным процессом прокатки, который обеспечивает высокую производительность даже для прутков небольшого размера и значительное снижение производственных затрат. Процесс продольной прокатки позволяет производить два, три, четыре или даже пять прутков из одной заготовки. В процессе продольной резки используются специальные проходы и направляющие для подготовки, придания формы и продольного разделения поступающего материала на две или более отдельных прядей, которые затем прокатываются в готовые размеры. Этот процесс прокатки прутков также называется «многощелевая прокатка» (MSR). Процесс щелевой прокатки заключается в одновременной прокатке двух или более прутков из одной заготовки. По сравнению с обычной одноручьевой непрерывной прокаткой технология MSR позволяет сократить количество проходов. Технологический процесс MSR очень часто используется при прокатке оребренной арматуры. На рис. 2 показана технология продольной и поперечной резки стержня на две, три, четыре и пять нитей.

Рис. 2. Техника продольной и многощелевой прокатки

Конструкция калибра при прокатке сортового проката с продольной продольной продольной продольной распиловкой основана на применении на завершающем этапе процесса прокатки специальных формообразующих калибров, так называемых врезных калибров. На этих проходах подвижной состав подвергается деформациям, значительно отличающимся от тех, которые имеют место при обычных проходах растяжения или профилирования. Прокатку в многоручьевые проходы можно вести на существующих прокатных станах без значительных капитальных затрат и установки специального оборудования. Это позволяет значительно увеличить производительность прокатного стана.

Разделительный проход в щелевой прокатке состоит из двух или более основных секций, которые удерживаются вместе небольшими полосками материала. В процессе продольной резки или разделения эти секции разделяются на отдельные стержни ложного круга. Кроме того, во время операции продольной резки разделенные стержни имеют небольшое ребро или ребра материала слева, справа или с обеих сторон разрезаемого круглого материала (рис. 2). При превращении щелевого круглого ложа в овал эти плавники удлиняются. Завернутый ребро на конечном изделии имеет допустимую по стандартам глубину.

Историческое развитие

Производство нескольких секций из одной металлической заготовки восходит к 1910 году, когда был разработан метод производства проволоки из листов мягких металлов. Этот ранний метод дал общую концепцию продольного разделения металлической детали на отдельные секции. Этот метод не подходил для стали из-за различных проблем, включая высокую твердость стали и высокие температуры прокатки. В 1934 г. был разработан другой метод прокатки металлических профилей, состоящих из двух или более единиц, формируемых одновременно из заготовки. срезать и тем самым разрезать тонкое полотно металла, соединяющее секцию. У этого метода было много проблем, которые включали различные растягивающие напряжения между внутренней и внешней секциями, высокий износ дорогостоящих режущих валков, проблемы, связанные с разницей скоростей и т. д. В 1980 году был предложен еще один метод. Этот предложенный метод предназначался для продольной резки заготовок, которые прокатываются для получения только двух- и трехвитковых стержней. Этот метод был запатентован, но ограничивался тремя нитями.

Процесс прокатки с несколькими щелями

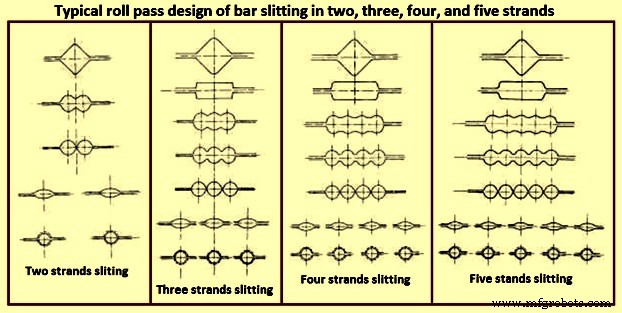

Процесс щелевой прокатки отличается от обычной непрерывной прокатки использованием специальных калибров и направляющих для подготовки, придания формы и продольного разделения поступающей заготовки на две или более отдельных полос для дальнейшей прокатки до конечного размера. В принципе, этот процесс достигается за счет (i) обжатия заготовки традиционным способом через черновую и промежуточную прокатные клети для получения приемлемого сечения для первого специального прохода формообразующей клети, (ii) точного направления этого прокатного материала к формовочная клеть, где она уменьшается и формуется для образования симметричной «формирующей секции», обычно имеющей форму собачьей кости, (iii) более точное направление и контроль собачьей кости через разделительную клеть, где подвижной состав уменьшается и формуется в «щелевой проход», предназначенный для легкого разделения на две равные части ложного круглого сечения, и (v) специальная направляющая на приемной стороне разделительной клети обеспечивает чистую резку прутка и теперь подает несколько нитей равных частей к их соответствующим финишным линиям. Типичная конструкция прокатного стана для продольной резки прутка на две, три, четыре и пять ветвей показана на рис. 3.

Рис. 3. Типичная схема продольной резки прутка на две, три, четыре и пять нитей

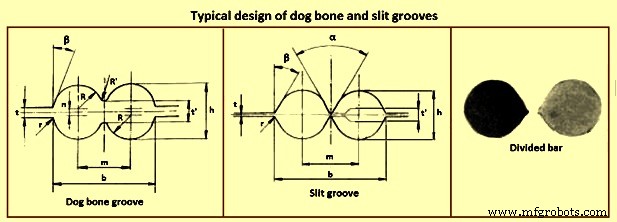

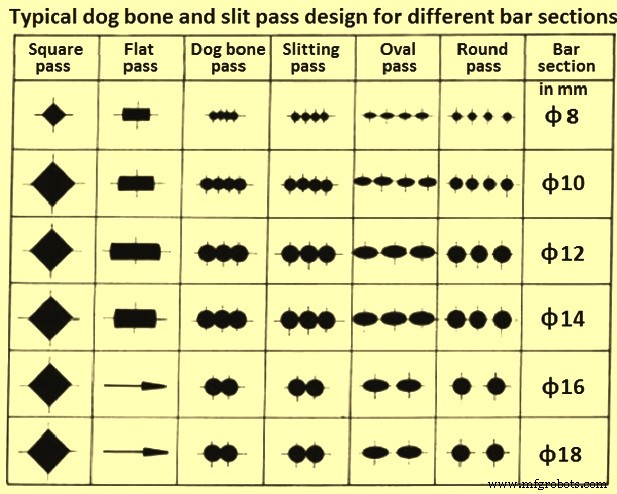

В процессе многощелевой прокатки особое внимание следует уделить конструкции прокатного стана. Конструкция прокатного стана (рис. 4) основана на применении специальных формообразующих проходов (врезных проходов или продольных проходов) на заключительном этапе процесса прокатки. Большое значение имеет прокатка в продольных проходах. В этих проходах прокат подвергается деформаций, значительно отличающихся от тех, которые происходят в обычных проходах растяжения или формовки.Самым важным вопросом при проектировании прохода с многощелевой прокаткой является определение формы канавок, называемых проходом собачьей кости и проходом щели.Остальные проходы, до и после продольной резки, чаще всего являются стандартными вытяжными калибрами, обычно используемыми для круглой прокатки в сортовом прокатном стане. Конструкция первого формообразующего калибра (собачьего калибра) характеризуется наличием симметричных «ножей» довольно большой высоты. проход предназначен для точного разделения квадратной/прямоугольной/круглой/овальной формы на две равные части.Точная вставка стержня в проход и удержание его в оснастке ht положение достигается применением соответствующей системы направляющих подвижного состава. Система подвижного состава важна, так как невозможно исправить какие-либо неровности, такие как асимметричная прорезь в последующих прокатных проходах, что приводит к браку.

Рис. 4. Типичный дизайн собачьей кости и прорезей

Щелевой проход — это последний проход, разделяющий стержень на две нити. По оси прохода располагают очень высокие и узкие ножи и устанавливают минимальное расстояние между ними. Материал, выходящий из рулонов, должен состоять из двух почти идеально равных частей, соединенных друг с другом узкой и тонкой полосой толщиной не более 1 мм. Эти нити отделяются друг от друга и далее прокатываются в готовые размеры.

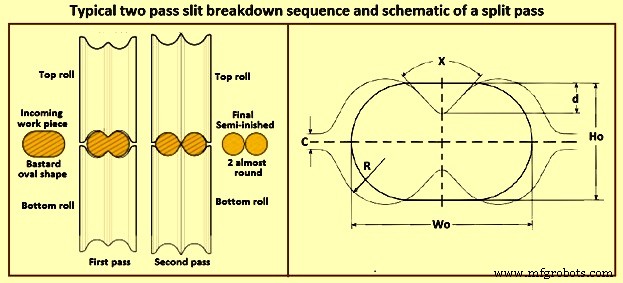

Обычно последовательность разбивки щелей выполняется в два прохода (рис. 5). Здесь выполняется первый проход для адаптации формы входящей заготовки (обычно полукруглый овал) к 8-образному полуфабрикату (собачья кость). На рис. 5 также показана схема разделенного прохода. Валки, участвующие в первом и втором проходах, имеют относительно одинаковые канавки круглой формы с центральным выступом, обеспечивающим постепенное разделение заготовки. Наклон выступа «X», показанного на рис. 5, в валках, участвующих в первом проходе, обычно намного выше, чем во втором проходе, для увеличения его жесткости. Валки, участвующие в двух проходах, имеют разные цели. На первом проходе выступ валка оказывает на заготовку эффект прокатки-вдавливания, что можно принять за глубокую чеканку валка. Во втором проходе боковые кромки выступа (а не его вершина) используются для разделения заготовки при разработке круглых стержней. Основные параметры конструкции щелевого калибра представлены на рис. 5. Как можно заметить, щелевой калибр значительно отличается от обычных вогнутых калибров, используемых для прокатки прутков. Собственно, щелевые валки характеризуются выступом (носиком), что приводит к смешанной вогнуто-выпуклой конфигурации.

Рис. 5. Типичная последовательность разбивки двухпроходной щели и схема разделенного прохода

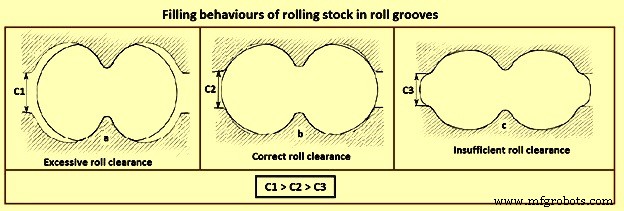

Так как целью последовательности щелевого расщепления является параллельное расщепление, то, как правило, максимальный зазор валков таков, что высота канавки почти равна высоте поступающей заготовки. В зазор валков вносятся лишь незначительные корректировки, чтобы компенсировать возможные ошибки проектирования, как показано на рис. 6. На самом деле, неправильная конструкция щелевого прохода или неправильный выбор зазора валков могут привести к некоторому влиянию на конечную работу. кусок. На рис. 6а схематично показан случай, когда принимается чрезмерное значение зазора валков C1 (т. е. канавка вала слишком велика по сравнению с поступающей заготовкой). В этом случае на прутковый прокат может повлиять чрезмерная некруглость последующих проходов. С другой стороны, чрезмерно низкое значение зазора валка С3 (т. е. малый размер канавки по отношению к поступающей заготовке), как показано на рис. заготовка и внезапное увеличение силы разделения валков в дополнение к другим возможным повреждениям валков.

Рис. 6. Поведение подвижного состава при заполнении канавок валков

В случае процесса MSR ведущие участки (квадратные, прямоугольные, круглые или овальные) перед проходами собачьей кости и щели должны иметь очень жесткие допуски. Это достигается за счет (i) точного профиля прохода в валках, (ii) точного зазора между валками для предотвращения переполнения, (iii) точного выравнивания прохода между верхним и нижним валками, (iv) прочных подшипников цапфы валков и правильного расположения валков во избежание осевой поток, (v) жесткие клети прокатного стана, обеспечивающие жесткое закручивание и балансировку валков, (vi) надежное качество валков и хорошие условия прохода, а также (vii) равномерная температура подвижного состава.

Кроме того, направление ведущей секции к формирующему проходу и к разделительному проходу в разделительной клети имеет решающее значение для обеспечения одинакового баланса нитей. Характеристики, необходимые для надлежащего направления направляющей секции, включают (i) надежные и прочные направляющие, (ii) надежные и жесткие опорные стержни, (iii) точное направляющее оборудование, (iv) точное, регулируемое и надежное выравнивание, (v ) направление стержней близко к стенду и (vi) правильно установленные и обслуживаемые направляющие. Типичная конструкция прокатного прохода с применением собачьей кости и продольных проходов для различных сечений прутка представлена на рис. 7.

Рис. 7. Типичная конструкция собачьей кости и прорези для различных секций стержня

Преимущества щелевой прокатки

Различными преимуществами щелевой прокатки по сравнению с обычной прокаткой на товарном прокатном стане являются (i) уменьшение количества прокатных клетей, (ii) снижение капитальных затрат, (iii) снижение удельного энергопотребления, удельного расхода топлива, и удельного расхода валков, (iv) увеличивается выход проката, (v) снижается себестоимость продукции и (vi) повышается уровень производительности стана. При одинаковой выходной скорости прокатки производительность увеличивается линейно с увеличением количества ручьев.

Производственный процесс

- Рекомендации по высокопроизводительной швейцарской обработке

- Новый профиль карьеры для Индустрии 4.0

- Процесс Finex для производства жидкого чугуна

- Серия, разработанная для автомобильной производственной линии

- 3 практических совета по ускорению производства

- VMC Machinery для производства и эффективности

- Тайваньская КИМ с ЧПУ для высококачественного производства

- Измерение КИМ на Тайване для производства по всему миру

- Ищете способ производства, ориентированного на будущее?

- 6 насадок для подачи сжатого воздуха для увеличения производительности