Роль MgO в предотвращении коррозии футеровки кислородно-конвертерных печей.

Роль MgO в предотвращении коррозии футеровки основных кислородных печей

Назначение огнеупорной футеровки кислородно-конвертерного конвертера состоит в обеспечении максимальной эксплуатационной готовности печи при работе конвертера с целью удовлетворения производственных требований и минимально возможного удельного расхода огнеупоров. Увеличение ресурса футеровки конвертера повышает его эксплуатационную готовность и, следовательно, положительно влияет на производительность конвертера и снижение удельного расхода огнеупоров.

В современной практике для производства стали в конвертерном конвертере для футеровки конвертерного конвертера используются магнезиально-углеродные (MgO-C) кирпичи на связке из смолы с металлическими добавками. Эти кирпичи изготавливаются из смеси плавленого и спеченного MgO высокой чистоты, графита высокой чистоты с содержанием углерода от 5 % до 15 %. Зональная футеровка конвертерного конвертера обычно выполняется из кирпича различных марок, чтобы получить желаемую экономичную футеровку. Сталеплавильный шлак необходимо насыщать MgO. Разбрызгивание шлака является обычной практикой, используемой в настоящее время для увеличения срока службы футеровки. Также используется лазер для измерения толщины футеровки на 360 градусов. Поддержание толщины/профиля футеровки регулярно проводится торкрет-массами на основе MgO. Чтобы удовлетворительно выполнять свои функции, состав шлака должен быть совместим с огнеупорами, используемыми в кислородном конвертере.

Температура в кислородном конвертере при производстве стали повышается из-за экзотермических реакций, происходящих в процессе производства стали. Температура выпуска жидкой стали обычно поддерживается на уровне 1660 град С и выше. При этих температурах сталеплавильный шлак, если он ненасыщен MgO, забирает MgO из материала футеровки конвертера в процессе выплавки стали и пытается насытиться. При этом MgO истощается из футеровки, что приводит к более быстрому износу футеровки. Для сведения к минимуму химического износа огнеупорной футеровки на основе MgO необходимо, чтобы сталеплавильный шлак был насыщен или даже перенасыщен MgO путем добавления материалов, богатых MgO, в конвертер в процессе производства стали. Наиболее распространенными материалами, содержащими хороший процент MgO, являются кальцинированный доломит и кальцинированный магнезит. MgO-содержащие материалы, загружаемые в кислородно-конвертерный конвертер, должны обладать высокой реакционной способностью и не подвергаться глубокому обжигу, чтобы они быстро растворялись в шлаке.

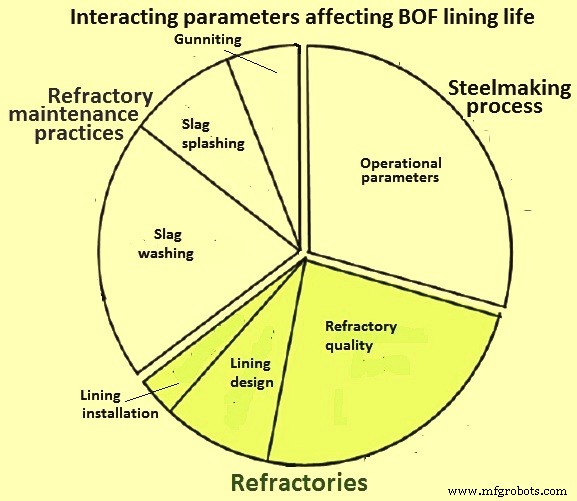

Срок службы футеровки отличается от завода к заводу из-за наличия различных взаимодействующих параметров на разных заводах. Эти взаимодействующие параметры связаны с (i) процессом производства стали, (ii) свойствами огнеупоров и (iii) методами обслуживания огнеупоров, как показано на рис. 1.

Рис. 1. Взаимодействующие параметры, влияющие на срок службы футеровки конвертера

Влияние различных параметров на срок службы футеровки показано на вкладке 1.

| Вкладка 1 Влияние различных параметров на срок службы футеровки конвертера | |||

| Сл. № | Параметр | Влияние на срок службы футеровки | Серьезность влияния |

| 1 | Горячий металл | <тд 133"> <тд 150">||

| Си | Отрицательный | Средний | |

| Мн | Положительно | Низкий | |

| Ти | Отрицательный | Низкий | |

| 2 | Степлавильный шлак | <тд 133"> <тд 150">||

| Общее содержание Fe | Отрицательный | Высокий | |

| Основность (CaO/SiO2) | Положительно | Средний | |

| добавление CaF2 | Отрицательный | Средний | |

| Содержание MgO | Положительно | Высокий | |

| Содержание Al2O3 | Отрицательный | Низкий | |

| Добавка извести | Положительно | Средний | |

| 3 | Рабочие параметры | <тд 133"> <тд 150">||

| Температура конечной точки | Отрицательный | Высокий | |

| Продолжительность подачи | Отрицательный | Средний | |

| Производительность (теплов/день) | Положительно | Средний | |

| Объем шлака | Отрицательный | Низкий | |

| Атмосфера (CO/CO2) | Положительно | Средний | |

| Задержка подачи извести | Отрицательный | Средний | |

| 4 | Дизайн конвертера | <тд 133"> <тд 150">||

| Объем преобразователя | Положительно | Низкий | |

| Угол конуса | Положительно | Низкий | |

| Продувочное копье с несколькими отверстиями | Положительно | высокий | |

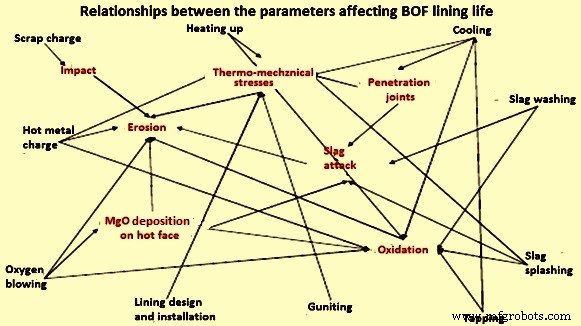

Соотношение между различными параметрами, влияющими на срок службы футеровки конвертерного конвертера, показано на рис. 2.

Рис. 2. Соотношение между параметрами, влияющими на срок службы футеровки конвертера

Основными механизмами износа огнеупоров в кислородном конвертере являются удар, коррозия, термомеханические напряжения и эрозия в процессе выплавки стали. Хотя все параметры важны, коррозия из-за растворения огнеупорного материала в шлаке оказывает большое влияние на срок службы футеровки. Когда сталь производится в кислородном конвертере, образуются различные оксиды, которые флюсуются с кальцинированной известью для получения сталеплавильного шлака. Этот сталеплавильный шлак является коррозионным по своей природе и постоянно соприкасается с поверхностью футеровки конвертера. Если шлак не совместим с футеровочным материалом и условия для этого благоприятны, то растворение футеровки происходит на поверхности футеровки, где шлак соприкасается с футеровкой.

Химия шлака важна по нескольким причинам. Кирпичи MgO-C являются основными огнеупорами и требуют основного шлака, который также необходим для удаления фосфора. Требуемое соотношение основности (CaO/SiO2) в шлаке зависит от содержания фосфора в жидком чугуне и марки производимой стали. Обычно он поддерживается в диапазоне от 3 до 3,5.

Физико-химические свойства шлака в значительной степени влияют на производительность сталеплавильных процессов. Быстрое образование физически и химически активного шлака способствует удалению из расплава серы и фосфора. Снижает потери металла и образование металлорегула в шлаке; кроме того, это снижает износ огнеупорной футеровки. Вязкий шлак физически не очень активен и имеет низкую рафинирующую способность, поэтому процессы реакции шлака с металлом замедляются. Такой вязкий шлак приводит к увеличению потерь металла за счет образования регулу и разбрызгивания шлака. Это часто приводит к засорению фурмы, а также к образованию накипи на горловине сосуда.

Очень высокая текучесть шлака также не очень желательна из-за повышенного огнеупорного износа футеровки конвертера. Следовательно, необходимо получить в конце продувки достаточно текучий, физически и химически активный однородный шлак с основностью в пределах от 3 до 3,5 в процессе выплавки стали в кислородном конвертере.

Как известно, химический состав конвертерного шлака и интенсивность разрушения футеровки на разных стадиях сталеплавильного процесса в конвертерном конвертере различаются. Наибольшая скорость разрушения футеровки наблюдается при образовании шлаков с основностью в пределах от 1 до 1,5 и имеющих высокую степень окисления (до 30 % FeO). Следовательно, необходимо формировать шлак с максимальным содержанием MgO, близким к насыщению для заданного температурного режима в начальный период продувки.

Для увеличения содержания MgO в шлаке необходимо использовать флюсы, содержащие MgO. Расход шлакообразующих материалов определяют расчетным путем, в соответствии с составом сырья (жидкого чугуна и лома) и требуемым шлаком. В процессе плавки состав пробы шлака может отличаться от расчетного, а в пробе шлака могут присутствовать кусочки нерастворившейся извести. Также может случиться так, что операция плавки закончилась, а шлак нужного состава не образовался и вредные примеси не были полностью удалены.

Имитационное исследование кинетики насыщения шлака MgO и процесса взаимодействия огнеупорного материала MgO–C и шлака с добавкой флюса MgO показало существенное снижение скорости растворения MgO из кирпича в шлаке с увеличение процентного содержания MgO в шлаке. Это снижение было в диапазоне от 2 до 2,25 раза.

Образовавшийся основной шлак также пытается раствориться до уровня насыщения его MgO из кирпича. Обычно насыщение MgO происходит на уровне около 8 % MgO в шлаке, что зависит от температуры и степени окисления в кислородном конвертере. Следовательно, если добавить MgO, что обычно делают в виде обожженного доломита или обожженного магнезита, то шлак, растворяющий MgO из футеровки, преимущественно восстанавливается в значительной степени, и даже растворение вообще не происходит при соблюдении всех условий. благоприятны в пределах BOF. Тем самым снижается износ футеровки конвертерного конвертера. Химический состав шлака снова связан со степенью окисления и температурой, поскольку основность и содержание MgO в шлаке разбавляются высокими уровнями FeO, а температура увеличивает кинетическую скорость реакции.

Одно из проведенных промышленных исследований позволяет оценить степень растворения основного огнеупора в шлаке в зависимости от содержания MgO в огнеупоре. В этом исследовании доля MgO, переходящая в шлак из футеровки, определяется путем расчета материального баланса шлака. Исследование показало четкую тенденцию к уменьшению растворения MgO из футеровки в шлаке по мере увеличения насыщения шлака MgO.

В другом исследовании по изучению скорости растворения MgO в расплав добавляли различные оксиды, содержащие MgO, и определяли изменение содержания MgO. Установлено, что твердое образование MgO и FeO происходит на границе раздела шлака FeO – CaO – SiO2 и спеченного MgO.

Количество загружаемых материалов, содержащих MgO, зависит от температуры выпуска. Чем выше температура, тем выше процент MgO, необходимый для насыщения шлака. При температуре выпуска от 1660°C до 1680°C содержание MgO в сталеплавильном шлаке лучше поддерживать на уровне выше 10 %.

Добавление кальцинированного доломита в конвертер имеет и другие преимущества, так как снижает расход кальцинированной извести при производстве стали. Дополнительные 10–12 % MgO в шлаке не оказывают заметного влияния на вязкость шлака. Однако увеличение вязкости шлака, если оно имеет место, можно контролировать с помощью разбавителей шлака. Единственным опасным неблагоприятным воздействием шлака с высоким содержанием MgO на производство стали является плохое удаление фосфора во время производства стали.

Производственный процесс

- Что такое кислородное производство стали?

- Кислородный баллон

- Кислород

- Основные красители, прямые красители и их роль в окрашивании целлюлозных волокон

- Предотвращение перенапряжения:4 основных правила его предотвращения

- Автоматизация, управление и моделирование кислородного производства стали

- Огнеупорная футеровка основной кислородной печи

- Что такое коррозия? - Определение и предотвращение

- Важность предотвращения коррозии и как полиуретан может помочь

- Защита от коррозии и облегчение транспортных средств