Процесс спекания железной руды

Процесс спекания железной руды

Аглофабрики обычно связаны с производством чугуна в доменных печах в интегрированных стальных штанах. Процесс агломерации в основном представляет собой этап предварительной обработки при производстве чугуна для производства шихтового материала, называемого агломератом, для доменной печи из мелочи железной руды, а также из металлургических отходов (уловленной пыли, шлама, прокатной окалины и т. д.).

Технология агломерации изначально была разработана с целью использования в доменной печи мелочи железной руды и железа, содержащегося в металлургических отходах сталелитейного завода. Но в настоящее время фокус изменился. Теперь процесс спекания направлен на получение высококачественной шихты для доменной печи. Сегодня агломерат является основной металлической шихтой для крупной доменной печи.

Процесс агломерации используется для агломерации смеси железной руды (шихты), возвратной мелочи, флюсов и кокса с размером частиц менее 10 мм, так что полученный агломерат с размером частиц от 10 до 30 мм выдерживает давление и температурный режим в доменной печи.

Принцип спекания

Агломерация — это термический процесс (осуществляемый при температуре от 1300°C до 1400°C), при котором смесь железной руды, возвратной мелочи, переработанных продуктов сталелитейной промышленности (таких как прокатная окалина, доменная пыль и т. д.), шлак формообразующие элементы, флюсы и коксовая мелочь агломерируются в аглофабрике с целью получения агломерата соответствующего химического состава, качества (физического) и гранулометрического состава для подачи в доменную печь, что обеспечивает однородную и стабильную работу аглофабрики. доменная печь. Перед спеканием происходит важный процесс, называемый грануляцией. Грануляция представляет собой гомогенизацию железорудной смеси во вращающемся барабане с содержанием воды от 7 % до 8 % с целью получения предварительно агломерированного продукта, который затем подается слоем на непрерывно движущуюся решетку или ручей для получения спеченное изделие. Этот процесс играет фундаментальную роль, поскольку он обеспечивает достаточную проницаемость агломерационного слоя и, следовательно, хорошую производительность агломашины.

Гибкость процесса спекания позволяет преобразовывать различные материалы, включая мелочь железной руды, уловленную пыль, рудные концентраты и другие железосодержащие материалы с малым размером частиц (например, прокатную окалину) в клинкероподобный агломерат.

Процесс спекания заключается в нагреве предварительно агломерированного продукта с получением полурасплавленной массы, которая затвердевает в виде пористых кусков агломерата с размерами и прочностными характеристиками, необходимыми для подачи в доменную печь.

Спекание продукта

Продукт процесса спекания называется агломератом, а качественные характеристики хорошего агломерата включают (i) химический анализ, (ii) гранулометрический состав, (iii) восстанавливаемость и (iv) прочность агломерата. Типичные свойства агломерата приведены в Таблице 1

Вкладка 1 Типичные свойства спекания | |||

| Серийный номер | Элемент | Единица | Значение |

| 1 | Химический состав | ||

| Fe | % | от 56,5 до 57,5 | |

| FeO | % | от 6,0 до 8,0 | |

| SiO2 | % | от 4,0 до 5,0 | |

| Al2O3 | % | от 1,0 до 2,5 | |

| CaO | % | от 7,5 до 8,5 | |

| MgO | % | от 1,6 до 2,0 | |

| 2 | Основность (CaO/SiO2) | от 1,7 до 2,9 | |

| 3 | Прочность по ISO (+ 6,3 мм) | % | Более 75 |

| 4 | Редукционный индекс деградации (RDI) | (-3 мм) % | от 27 до 31 |

| 5 | Индекс восстанавливаемости (RI) | (R60) % | <тд 114">55-75|

| 6 | Указатель стакана | (-6,3 мм) % | <тд 114">65-75|

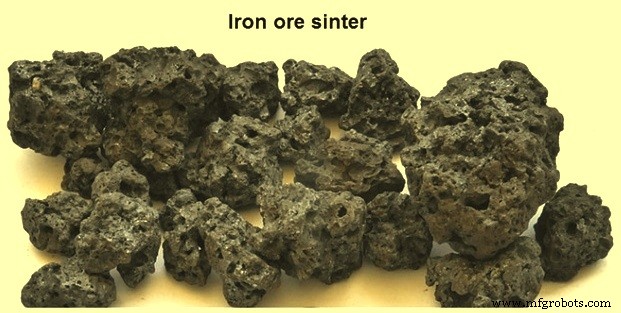

Продукт агломерации железной руды показан на рис. 1.

Рис. 1. Агломерат железной руды

Типы агломерата

Агломераты подразделяются на кислотные, самофлюсующиеся и суперфлюсованные. Самофлюсующийся агломерат имеет достаточное содержание СаО (извести), необходимого для флюсования его кислых компонентов (SiO2 и Al2O3). Суперфлюсованный агломерат имеет дополнительное содержание СаО для флюсования кислых компонентов, вводимых в доменную печь, через другие шихтовые материалы. В случае самофлюсующегося и сверхфлюсового агломерата известь снижает температуру плавления аглошихты, и при относительно низких температурах (1100-1300°С) в присутствии FeO образуются прочные связи. Ниже приведены преимущества добавления флюса в агломерат.

- Он образует шлак с примесями, присутствующими в железных рудах и твердом топливе, образуя подходящую матрицу для сцепления частиц.

- Улучшает физические и металлургические свойства агломерата.

- Снижает температуру плавления агломерационной смеси.

- Это уменьшает/устраняет добавление известняка в доменную печь, тем самым экономя топливо, необходимое для реакции прокаливания известняка (CaCO3 =CaO + CO2) в доменной печи, следовательно, снижает расход кокса в доменной печи.

Процесс спекания

Процесс агломерации начинается с подготовки сырья, состоящего из железорудной мелочи, флюсов, внутризаводских металлургических отходов, топливной и возвратной мелочи аглофабрики. Эти материалы смешиваются во вращающемся барабане-грануляторе и добавляется вода для достижения надлежащей агломерации смеси сырьевых материалов. Эта агломерация имеет форму микрогранул. Эти микрогранулы помогают добиться оптимальной проницаемости в процессе спекания. Затем эти микрогранулы поступают в агломашину и формируют верхний слой шихтовой смеси.

Процесс агломерации представляет собой непрерывный процесс, основанный на обработке слоя шихты (рудная мелочь, возвратная мелочь, флюсы и др.) в присутствии коксовой мелочи действием горелки, размещенной на поверхности слоя. Таким образом, нагрев происходит от верхних секций к нижним. Слой шихтовой смеси располагается над системой прядей, а система вытяжки позволяет всей толщине достичь подходящей температуры для частичного плавления смеси и последующей агломерации.

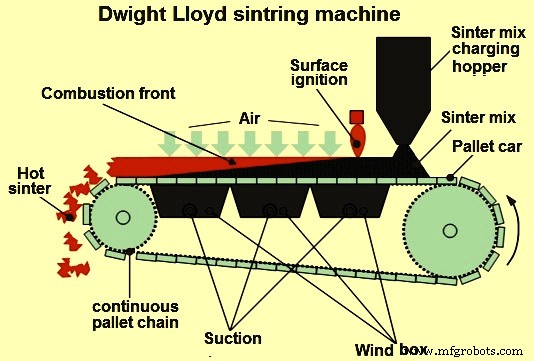

В агломашине Dwight-Lloyd решетка для спекания представляет собой непрерывную цепь большой длины и ширины, образованную объединением ряда тележек с поддонами, образующих агломерационную ветвь (рис. 2). Каждая паллетная тележка проходит под загрузочным бункером, где сначала загружается материалом крупного гранулометрического состава (от 10 мм до 20 мм) слоем толщиной от 30 мм до 60 мм, который образует подовый слой, состоящий в основном из возвратного агломерата. Подовый слой защищает стальные решетки от перегрева в процессе спекания.

Рис. 2. Машина Дуайта Ллойда

Второй слой микрогранул загружается поверх слоя пода и выравнивается. Затем вагонетка проходит под инициирующей печью, где происходит воспламенение горючего на поверхности шихтовой смеси. В то же время смесь подвергается всасыванию вниз через аглошихту. Из-за всасывания вниз воздух проходит через движущийся слой, вызывая возгорание топлива.

Тележка с поддонами продолжает процесс, и горение происходит в направлении потока газа. Таким образом происходит процесс спекания. Процесс горения не происходит одновременно во всей толщине слоя. Наоборот, горение происходит в виде горизонтального слоя, который движется вертикально через слой. Толщина этого слоя составляет небольшую долю пласта. Проницаемость слоя является требованием качества шихтовой смеси, и, следовательно, процесс грануляции шихтовой смеси является важным этапом процесса спекания (проницаемость слоя улучшается за счет грануляции).

В области над зоной горения очень горячий спеченный продукт нагревает воздух, проходящий через этот слой. Таким образом, в зону горения поступает предварительно подогретый воздух. Теплота ранее нагретого воздуха/газов поглощается в этих холодных секциях, вызывая предварительный нагрев загрузки и испарение влаги шихтовой смеси. При этом достигаются высокие температуры, вызывающие частичное плавление, и происходит процесс спекания.

Высокий тепловой КПД обусловлен аккумуляцией тепла в частичном слое шихты, называемом зоной спекания или фронтом пламени. Фронт пламени продвигается со скоростью от 10 мм до 30 мм/мин по направлению к решетке для спекания. При высоте слоя около 500 мм процесс обычно занимает около 25 минут. По достижении конца ручья спеченный материал выгружается и подвергается охлаждению, дроблению и просеиванию.

Процесс спекания контролируется «точкой прогорания» (BTP), которая определяется как точка, в которой температура отходящего газа достигает максимального значения. Это точка, в которой фронт пламени достигает основания дна агломерационной подушки. Скорость агломерационной машины и поток газа контролируются, чтобы гарантировать, что точка прогорания наступает непосредственно перед выгрузкой агломерата. Определение точки прогорания очень важно для стабилизации процесса и повышения качества и производительности.

В конце машины спеченный материал в виде кека выгружается в дробилку горячего агломерата. Здесь горячий агломерат измельчается до заданного максимального размера частиц. Отсюда агломерат выгружается в охладитель агломерата, который может быть прямолинейным или кольцевым охладителем. После охладителя агломерат поступает в секцию грохочения, где он обычно разделяется на три гранулометрические фракции. Первая фракция размером от 0 до 5 мм называется возвратной мелочью и отправляется в загрузочные бункеры. Агломератная фракция с диапазоном гранулометрии от 5 мм до 15 мм используется в качестве подового слоя в аглоленте. Остаток фракции от 5 мм до 15 мм, не использованный для подового слоя, смешивают с третьей гранулометрической фракцией крупностью от 15 мм до 50 мм и направляют в доменную печь.

Возвратная мелочь неизбежно образуется в процессе агломерации и возвращается обратно в процесс агломерации. Возвратная мелочь обычно состоит примерно на 30–40 % из железосодержащих материалов. Возвратная мелочь от агломерационного просеивания немного легче усваивается, чем от просеивания в доменной печи, из-за более низкого содержания феррита с высоким содержанием кальция.

По высоте слоя агломерата выделяют четыре зоны. Они приведены ниже.

- Холодная и влажная зона. Включает в себя зону агломерационного слоя с температурой менее 100°С. Эта зона образована шихтой, подлежащей спеканию, с верхним пределом насыщения водой/водяным паром.

- Зона сушки. Включает зону агломерата с температурой от 100°С до 500°С. В этой зоне происходит испарение влаги из аглошихты и последующее обезвоживание гидроксидов.

- Реакционная зона – включает зону агломерационного слоя с температурой от 500°С (начало воспламенения кокса) до 900°С (начало периода охлаждения). Максимальная температура, достигаемая в этой зоне, находится в диапазоне от 1300°C до 1400°C. Основными процессами, происходящими в этой зоне, являются (i) горение кокса (экзотермическое), (ii) разложение карбонатов (эндотермическое), (iii ) твердофазные реакции, (iv) восстановление и повторное окисление оксидов железа и (v) реакции образования спеченной массы.

- Зона охлаждения. Эта зона находится сразу после зоны реакции. В этой зоне происходит охлаждение и рекристаллизация спеченного продукта. Существует поверхностная зона, где слой агломерата более хрупок, чем остальная часть слоя агломерата.

Причина колебаний процесса агломерации была изучена, чтобы снизить потребление углерода и, таким образом, снизить выбросы углекислого газа. Частотный анализ заводских данных (температура выхлопных газов в одной дутьевой камере, уровень загрузки смеси и влажность смеси) показал, что изменения влажности исходной смеси связаны с колебаниями температуры выхлопных газов в конкретной дутьевой камере. Улучшение управления технологическим процессом за счет регулирования влажности исходной смеси в узком диапазоне значений позволяет снизить потребление углерода и приводит к меньшим выбросам углекислого газа.

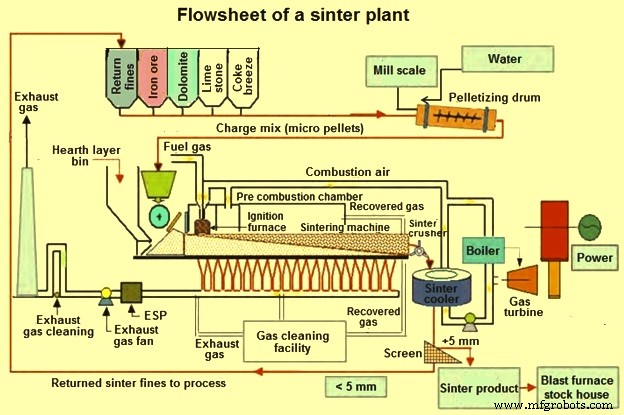

Контур отработанных газов должен быть полностью герметичен, не допуская подсоса воздуха из атмосферы в систему. Это приводит к экономии энергии в контуре отходящих газов. Отходящие газы очищают от пыли в циклоне, электрофильтре, мокром скруббере или тканевом фильтре. Технологическая схема аглофабрики показана на рис. 3.

Рис. 3. Технологическая схема аглофабрики

Агломерационные машины

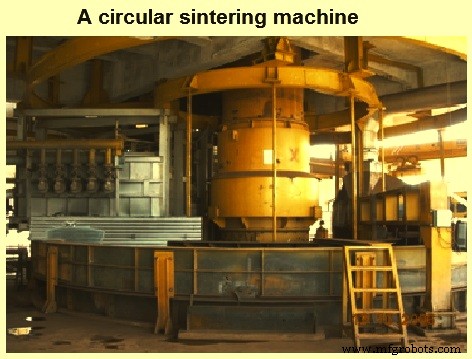

Агломерационные машины бывают двух типов, а именно (i) круговые машины и ii) прямолинейные машины. Прямолинейные машины также известны как машины Дуайта Ллойда. Дуайт и Ллойд построили первую аглофабрику непрерывного действия в 1906 году.

Круглые агломерационные машины обычно подходят для доменных печей с полезным объемом 650 куб. м и менее. Рабочие параметры некоторых круговых машин приведены на вкладке 2.

Вкладка 2 Основные параметры круглоагломашин | |||||

| Тема | Единица | Машина 12 кв.м | 17 кв.м. | Машина 25 кв.м | машина площадью 33 кв. м |

| Годовой объем производства | 1000 т/год | <тд 68">172 <тд 67">253404,5 | <тд 68">556|||

| Общая потребляемая мощность | <тд 63">кВт <тд 68">7001500 | 1750 | 2400 | ||

| Земля под завод | кв. м | 8000 | 9000 | 10000 | 12000 |

| Земля, необходимая для строительства | кв. м | 800 | 3400 | 35000 | 3600 |

Ниже приведены различные характеристики круговых машин.

- По сравнению с прямолинейными машинами капитальные вложения ниже, а сроки строительства короткие.

- В этих машинах герметизация лучше, а утечка воздуха меньше, поскольку ветряные камеры движутся синхронно с решетками и используется гидроизоляция.

- Система разгрузки делает размер холодного агломерата таким, что нет необходимости в дополнительной дробилке.

- Циркулярные машины обладают высокой эксплуатационной гибкостью.

Круглая агломашина показана на рис. 4.

Рис. 4. Машина для кругового спекания

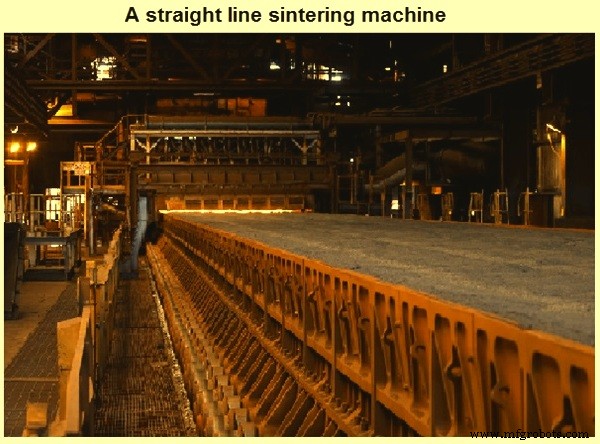

Прямолинейные машины обычно используются на аглофабриках высокой производительности. Площадь спекания таких машин обычно составляет 50 кв. м и более. Существующие прямолинейные машины имеют ширину от 2 м до 5 м и эффективную площадь спекания от 200 до 600 м². Производительность таких машин обычно находится в диапазоне от 30 т/кв.м/сутки до 46 т/кв.м/сутки. Мощность таких машин составляет от 190 000 тонн в год до 6,5 млн тонн в год. Прямая машина показана на рис. 5.

Рис. 5. Прямолинейная агломашина

Важные вопросы, связанные с агломерацией и аглофабриками

Ниже приведены важные вопросы, связанные с агломерацией и аглофабриками.

- Использование агломерата снижает расход кокса и повышает производительность доменной печи.

- Процесс агломерации помогает использовать мелкие частицы железной руды (0–10 мм), образующиеся при добыче железной руды.

- Процесс спекания помогает перерабатывать все железо, топливо и флюссодержащие отходы на сталелитейном заводе.

- В процессе спекания используются побочные газы сталелитейного завода.

- Агломерат нельзя хранить в течение длительного времени, так как при длительном хранении он образует чрезмерную мелочь.

- Агломерат образует чрезмерную мелочь/пыль во время многократной обработки на аглофабрике.

Производственный процесс

- Порошок тугоплавкого металла и процесс его спекания

- Система автоматизации и управления аглофабрикой

- Фазовая диаграмма железо-углерод

- ITmk 3 Процесс изготовления железных самородков

- Факторы, влияющие на агломерацию и процесс агломерации

- Процесс производства чугуна HIsmelt

- Технологии совершенствования процесса спекания

- Что такое процесс токарной обработки с ЧПУ?

- Различные методы производства стали

- Понимание процесса плавки железной руды