Железо прямого восстановления и процессы его производства

Железо прямого восстановления и процессы его производства

Железо прямого восстановления (DRI) представляет собой продукт, получаемый прямым восстановлением железной руды или других железосодержащих материалов в твердом состоянии с использованием некоксующегося угля или природного газа. Процессы, которые производят DRI путем восстановления железной руды ниже точки плавления железа, обычно известны как процессы прямого восстановления (DR). Восстановителями являются монооксид углерода (CO) и водород (H2), получаемые из природного газа, синтез-газа или угля. Железная руда используется в основном в виде окатышей и/или кусков. Кислород (O2) удаляется из железной руды с помощью химических реакций на основе H2 и CO для производства высокометаллизированного прямого восстановления.

В процессе прямого восстановления твердое металлическое железо (Fe) получают непосредственно из твердой железной руды, не подвергая руду или металл плавлению. Прямое восстановление можно определить как восстановление в твердом состоянии при потенциалах O2, которые позволяют восстанавливать оксиды железа, но не другие оксиды (MnO, SiO2 и т. д.), до соответствующих элементов. Поскольку восстановление находится в твердом состоянии, вероятность того, что эти элементы растворятся (при низкой термодинамической активности) в восстановленном железе, очень мала, поэтому оксиды, более стабильные, чем железо, остаются практически невосстановленными.

DRI имеет пористую структуру. Это связано с тем, что DRI производится путем удаления O2 из железной руды. Он также известен как губчатое железо, так как его структура похожа на губку с сетью соединительных пор. Эти поры приводят к большой площади внутренней поверхности, которая примерно в 10 000 раз превышает площадь внутренней поверхности твердого железа.

DRI производится во многих формах. Это кусковое железо, окатыши, горячебрикетированное железо (ГБЖ), мелочь и холоднобрикетированное железо (ХБЖ). HBI и CBI представляют собой уплотненные формы DRI для облегчения обработки и транспортировки. ГБЖ производится путем прессования ПВЖ под очень высоким давлением при температуре свыше 650°С. Это закрывает многие поры и ограничивает площадь контакта, доступную для реакции с воздухом. Это также увеличивает его теплопроводность.

Железо содержится в DRI в двух формах. Один находится в металлической форме, которая известна как металлическое железо, Fe (M), и вторая форма железа, которая присутствует в остаточных оксидах железа, Fe (O). Общее железо, Fe(T), в DRI представляет собой сумму этих двух компонентов железа. Металлическое железо представляет собой совокупное количество железа, либо свободного, либо в сочетании с углеродом (в виде цементита), присутствующего в DRI. Металлизация DRI представляет собой меру превращения оксидов железа в металлическое железо (свободное или в сочетании с углеродом в виде цементита) путем удаления O2 под действием используемого восстановителя. Степень металлизации DRI – это степень превращения оксида железа в металлическое железо в процессе восстановления. Он определяется в процентах от массы металлического железа, деленной на массу всего железа.

История процессов аварийного восстановления

Первый патент на производство DRI был получен в 1792 году в Великобритании. Предположительно использовалась вращающаяся печь. Развитие современного процесса DR началось в середине девятнадцатого века. С 1920 года было изобретено и эксплуатируется более 100 процессов DR. Большинство из них не сохранилось. Современная эра производства DRI началась 5 декабря 1957 года, когда технологический завод HYL начал производство в Hylsa. Первая установка процесса Midrex была введена в эксплуатацию 17 мая 1969 года на заводах Oregon Steel в Портленде, штат Орегон. Процесс во вращающейся печи на основе угля сочетает в себе процесс Republic Steel-National Lead (RN), разработанный в 1920-х годах для обогащения руд с низким содержанием, и процесс Stelco-Lurgi (SL), разработанный в начале 1960-х годов для производства DRI с высоким содержанием.

Процесс производства DRI

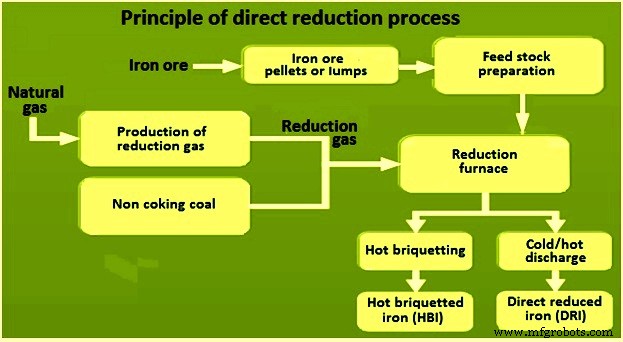

Процесс производства прямого восстановления включает в себя тщательное смешивание подготовленной (размерной) железной руды с восстановителем, который также обычно используется для нагрева рудного пласта до температуры, необходимой для достижения адекватной скорости восстановления. Восстановитель может быть газом или твердым веществом. Основные процессы производства DRI основаны либо на природном газе, либо на угле. Исходным материалом для процесса DR является либо отсортированная железная руда размером от 10 до 30 мм, либо железорудные окатыши размером от 8 до 20 мм, произведенные на заводе по производству железорудных окатышей.

В газовом процессе для реакции восстановления используется шахтная печь. В процессе на основе угля для реакции восстановления используется любой из четырех типов реакторов. Эти реакторы представляют собой (i) вращающуюся печь, (ii) шахтную печь, (iii) реактор с псевдоожиженным слоем и (iv) печь с вращающимся подом. Вращающаяся печь является наиболее популярным реактором для процесса на основе угля.

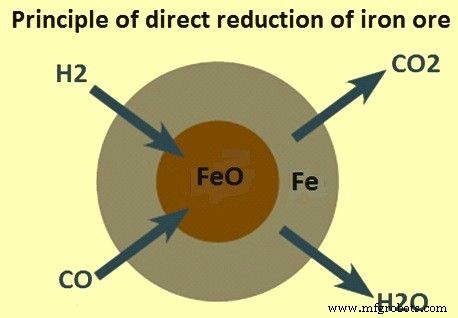

Принцип прямого восстановления железной руды показан на рис. 1.

Рис. 1. Принцип прямого восстановления железной руды

Принцип процесса прямого восстановления железной руды показан на рис. 2.

Рис. 2. Принцип прямого сокращения

Газовый процесс

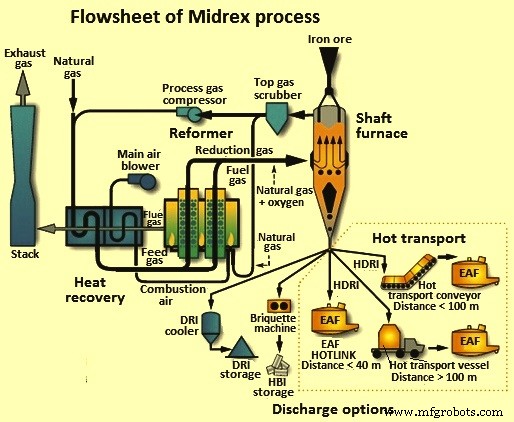

В процессах восстановления на основе газа используется вертикальная шахтная печь, в которой железная руда подается в верхнюю часть печи, а готовое губчатое железо отводится снизу после его охлаждения, чтобы предотвратить его повторное окисление. Восстановительный газ пропускается через рудный пласт, а отработанный газ рециркулируется после нагрева и риформинга в смесь Н2 и СО в риформинг-установке, где он также нагревается до температуры 950°С, что является температурой, необходимой для достижения адекватное снижение скорости реакции. Шахтная печь работает по принципу противотока, при котором исходный материал железной руды движется вниз в печи под действием силы тяжести и восстанавливается восходящими восстановительными газами.

В процессе DR на основе газа используется газообразное топливо. Эти виды топлива должны иметь возможность риформинга или крекинга с образованием смеси H2 и газообразного CO. Природный газ с высоким содержанием метана является наиболее часто используемым газом. Природный газ подвергается риформингу для обогащения смесью H2 и CO, и эта обогащенная и риформированная газовая смесь предварительно нагревается и направляется в шахтную печь DR.

Процесс на основе газа прост в эксплуатации и включает три основных этапа, а именно (i) восстановление железной руды, (ii) предварительный нагрев газа и (iii) конверсию природного газа. В настоящее время также доступен процесс на основе газа, в котором не требуется реформинг природного газа.

Сердцевиной газового процесса является шахтная печь. Это цилиндрический сосуд с огнеупорной футеровкой, являющийся ключевым компонентом процесса прямого восстановления. Это гибкий, а также универсальный реактор. В качестве восстановительного газа может использоваться природный газ, синтетический газ из угля, коксовый газ или отработанный газ процесса Corex.

Реакции восстановления происходят как с H2, так и с CO в процессе DRI на основе газа. Реакции, которые происходят с H2, следующие:(i) 3Fe2O3 + H2 =2Fe3O4 + H2O, (ii) Fe3O4 + H2 =3FeO + H2O и (iii) FeO + H2 =Fe + H2O. Реакции, которые происходят с CO, следующие:(i) 3Fe2O3 + CO =2Fe3O4 + CO2, (ii) Fe3O4 + CO =3FeO + CO2 и (iii) FeO + CO =Fe + CO2.

DRI на газовой основе не подвергается какой-либо магнитной сепарации, поскольку загрязнение немагнитными материалами невозможно. Процесс на основе газа является гибким для производства трех различных форм продукта в зависимости от конкретных требований каждого пользователя. Три формы ПВЖ:холодный ПВЖ, ГБЖ и горячий ПВЖ.

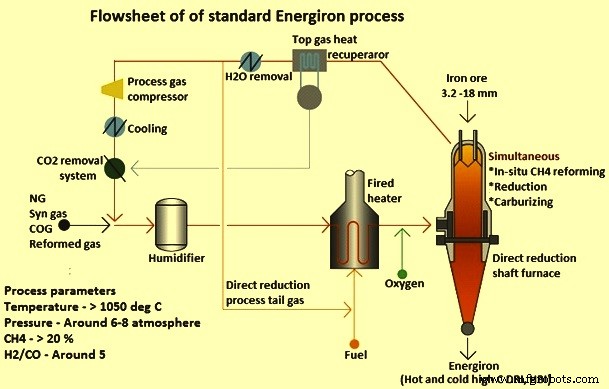

Есть три популярных процесса на основе газа. Это (i) процесс HYL, (ii) процесс Midrex и (iii) процесс PERED. Последняя версия процесса HYL известна как процесс Energiron. Технологическая схема процесса Energiron представлена на рис. 3.

Рис. 3. Технологическая схема процесса Energiron

Технологическая схема процесса Midrex представлена на рис. 4.

Рис. 4. Схема процесса Midrex

Процесс на основе угля

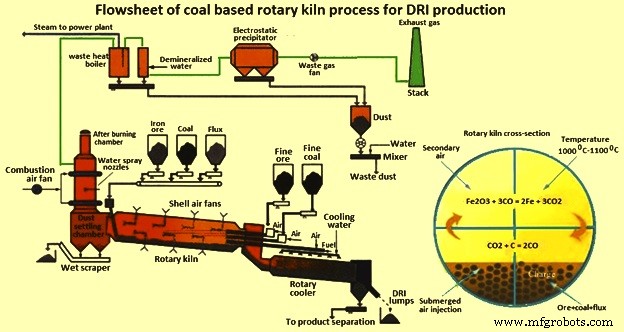

В угольном процессе реактор для реакции восстановления представляет собой вращающуюся печь, которая слегка наклонена в горизонтальное положение. Процесс прямого восстановления осуществляется при рабочих температурах, поддерживаемых в диапазоне от 1000°С до 1100°С. Во вращающуюся печь и уголь, и железорудное сырье загружаются с одного конца печи. Во время движения сырьевого материала реакция окисления углерода в угле и реакция восстановления газообразного CO тщательно уравновешиваются. Температурный профиль в пределах от 800°С до 1050°С поддерживается по длине печи в различных зонах, и по мере того, как материал стекает под действием силы тяжести, руда восстанавливается. Основные реакции восстановления в этом процессе:(i) C + O2 =CO2, (ii) CO2 + C =2CO, (iii) 3Fe2O3 + CO =2Fe3O4 + CO2, (iv) Fe3O4 + CO =3FeO + CO2, и ( v) FeO + CO =Fe + CO2.

Продукт печи (смесь прямого восстановления и полукокса) затем охлаждают во вращающемся охладителе с внешней системой водяного охлаждения до температуры от 100°С до 200°С. Продукт после выгрузки из печи просеивают и магнитно сепарируют. DRI, будучи магнитным, притягивается и отделяется от немагнитного полукокса. Отделенный DRI просеивается на две фракции размера +3 мм и -3 мм. Фракции -3 мм иногда брикетируют с использованием в качестве связующих гашеной извести и патоки. Технологическая схема процесса DR на основе угля показана на рис. 5.

Рис. 5. Технологическая схема процесса вращающейся печи на основе угля для производства прямого восстановления

Свойства DRI

Сравнение свойств ПВЖ на основе угля и ПВЖ на основе газа приведено в Таблице 1

.| Вкладка 1. Сравнение DRI на основе угля и газа | ||||

| Сл. № | Тема | Единица | Уголь | Газ |

| 1 | Содержание углерода | % | 0,2-0,25 | <тд 151">1,2-2,5|

| 2 | Размер товара | <тд 75">варьируется | униформа | |

| 3 | Состояние материала | <тд 75">стабильный | Склонен к повторному окислению | |

| 4 | Объемная плотность | тонн/кв.м | <тд 95">1,6-2,0 <тд 151">1,5-1,9||

| 5 | Неметаллические | % | 0,3-0,5 | Нет |

| 6 | Металлизация | % | <тд 95">86-92 <тд 151">85-93||

| 7 | Производство ГБЖ | <тд 75">Невозможно | Выполнимо | |

Сравнение состава DRI на основе угля и DRI на основе газа представлено на вкладке 2

.| Таблица 2. Сравнение состава DRI на основе угля и газа | ||||

| Сл. № | Тема | Единица | Уголь | Газ |

| 1 | Металлическое железо | % | от 80 до 84 | от 83 до 86 |

| 2 | Оксид | % | от 6 до 9 | от 5 до 8 |

| 3 | Углерод | % | от 0,2 до 0,25 | от 1,2 до 2,5 |

| 4 | Ганге | % | от 3 до 4 | от 2 до 6 |

| 5 | Флюсы | % | от 1 до 3 | от 0 до 3 |

| 6 | Сера | % | от 0,02 до 0,03 | от 0,05 до 0,25 |

| 7 | Фосфор | % | от 0,04 до 0,07 | от 0,03 до 0,08 |

| 8 | Остатки | % | от 0,3 до 0,5 | от 0,02 до 0,05 |

Преимущества DRI

Различные преимущества DRI заключаются в следующем:(i) он позволяет растворять металлические остатки в ломе во время производства стали, (ii) поскольку это промышленный продукт, он имеет однородный состав, (ii) он имеет одинаковый размер, (iv) он имеет низкое содержание серы и фосфора по сравнению с ломом, (v) если его загружают в доменную печь вместе с другими шихтовыми материалами, это повышает производительность доменной печи.

Производственный процесс

- Титановая губка и процессы ее производства

- Введение в железорудные окатыши и процессы окомкования

- Процесс Finex для производства жидкого чугуна

- Использование железа прямого восстановления в электродуговой печи

- Варианты выгрузки железа прямого восстановления и его горячая транспортировка

- FASTMET и FASTMELT Процессы производства чугуна

- Edge Computing и его значение в интеллектуальном производстве

- Свойства и состав чугуна

- Различные типы процессов газовой сварки и их применение

- Принцип работы прокатки и ее процессы