Системное планирование генерального плана металлургического завода

Системное планирование генерального плана сталелитейного завода

Проектирование генерального плана сталеплавильного завода состоит из механизма, который предполагает знание требований к пространству для объектов, а также их правильное расположение так, чтобы имело место непрерывное и устойчивое движение производственного цикла. Общий план завода имеет большой вклад в производительность, эффективность завода.

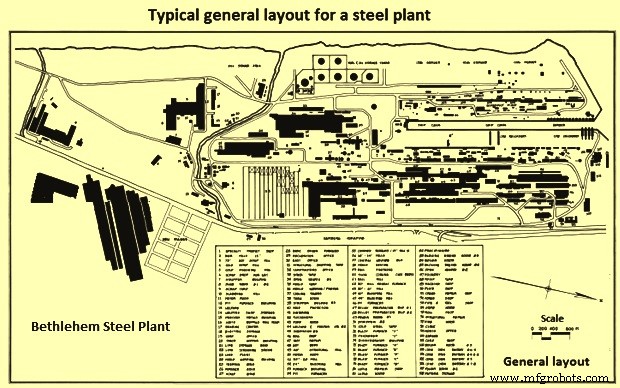

Проектирование общего плана сталелитейного завода является очень важным мероприятием и требует самого пристального внимания. Это потому, что когда строительство сталелитейного завода закончено; основной характер генерального плана завода не может быть изменен до срока службы завода. Любая модификация компоновки в более поздние сроки не только сложна, но и связана с крупными капитальными затратами. Кроме того, производительность сталелитейного завода в значительной степени зависит от его общей схемы. Поскольку обычно ошибки компоновки носят постоянный характер, помимо дороговизны, важно, чтобы при проектировании установки тратилось много времени и усилий для разработки наилучшей компоновки установки. Типичный общий план сталелитейного завода (Bethlehem Steel Plant) показан на рис. 1.

Рис. 1. Типичная схема металлургического завода

Термин «генеральный план» в первую очередь используется для обозначения физического расположения различных объектов завода. Эти объекты необходимы для производства готовой продукции из сырья и включают в себя (i) объекты для получения всех материалов, необходимых для производства, (ii) производственные мощности в соответствии с технологическими требованиями, (iii) вспомогательные производственные мощности, (iv ) помещения для передвижения и связи людей и материалов, (v) помещения для отгрузки продукции, (vi) помещения для хранения различных материалов и продуктов, (vii) помещения, необходимые для управления, (viii) помещения, необходимые для благосостояния человеческих ресурсов , (ix) средства, необходимые для поддержания окружающей среды, и (x) средства, необходимые для охраны и безопасности.

Общая планировка сталелитейного завода — это физическое расположение его производственных и вспомогательных объектов, таких как производственные цеха, оборудование, машины, здания, автомобильная, железнодорожная и трубопроводная сеть и т. д. Планировка определяет, каким образом материалы и другие ресурсы (например, в качестве информации и т.д.) протекают через операцию. Компоновка должна быть спланирована таким образом, чтобы обеспечить плавный технологический поток материалов и коммунальных услуг с наименьшим объемом погрузочно-разгрузочных работ от получения сырья до отгрузки готовой продукции. Это включает в себя разумное расположение всех объектов, необходимых для бесперебойного производства. Неправильное планирование компоновки на этапе проектирования приводит к неэффективности, негибкости, большим объемам запасов и незавершенного производства, высоким эксплуатационным расходам и т. д.

Короче говоря, общая цель проектировщика сталелитейного завода состоит в том, чтобы спроектировать физическое устройство, которое включает в себя выделение необходимого пространства и размещение завода и оборудования таким образом, чтобы удовлетворить требования конечного продукта как по качеству, так и по количеству, обеспечивая при этом в то же время экономичное производство желаемой продукции.

Для разработки надлежащей генеральной планировки проектировщику планировки необходимо иметь (i) ограничения, связанные с земельным участком, (ii) карту участка с указанием внешних дорог, окрестностей и границы земельного участка, (iii) характеристики почвы и контурную карту. участка с указанием уровней, (iv) расположение наличия воды, электричества и других коммуникаций, (v) выравнивание внешней автомобильной и железнодорожной системы и направление входящего и исходящего движения, а также выравнивание для внешнего питания линия электропередач и входящий водопровод. Кроме того, проектировщику необходимо иметь (i) базовые знания о выбранных технологиях, процессах, а также о заводе и оборудовании, (ii) о мощностях завода и запланированном будущем расширении, а также (iii) законодательных требованиях.

Общая планировка сталелитейного завода заключается в том, чтобы (i) наилучшим образом использовать местные природные условия в сочетании с рациональным использованием земли, (ii) иметь систематическое расположение блоков завода для создания синергетического эффекта, (iii) обеспечивать минимально возможное усилия, необходимые для различных видов деятельности, и (iv) обеспечить эффективную защиту окружающей среды.

Существует несколько методов проектирования генерального плана завода. К ним относятся (i) систематическое планирование компоновки (SLP), (ii) алгоритмы и (iii) моделирование арены. Метод проектирования SLP лучше всего подходит для металлургического завода.

Определение генерального плана завода

Существует несколько определений генерального плана завода. Некоторые из них приведены ниже.

Мур объяснил компоновку предприятия как «план или акт планирования, оптимальное расположение объектов, включая персонал, операционное оборудование, складские помещения, погрузочно-разгрузочное оборудование и все другие вспомогательные службы, а также проектирование наилучшей структуры для размещения этих объектов». объекты».

По словам Риггса, «общая цель планировки предприятия — разработать такое физическое расположение, которое наиболее экономично соответствует требуемому количеству и качеству продукции».

Согласно Дж. Л. Зунди, «планировка предприятия включает в себя распределение пространства и размещение оборудования таким образом, чтобы общие эксплуатационные расходы были минимизированы».

По словам д-ра М. Н. Дастура, «генеральная схема металлургического комбината представляет собой в основном упражнение по рациональному расположению основных производственных единиц, энергетических сетей и вспомогательных цехов в пределах выбранного участка».

Принципы разработки общего макета

Генеральная планировка сталелитейного завода определяет расположение различных производственных объектов и средств связи между производственными объектами. Планировка производственного цеха включает в себя детальное расположение оборудования и механизмов на производственном объекте.

Существует восемь принципов, которые используются для разработки генерального плана. Это (i) принцип минимального перемещения, (ii) принцип последовательности или потока, и (iii) принцип использования, (iv) принцип компактности, (v) принцип безопасности и удовлетворения, (vi) принцип гибкости, (vii) принцип взаимозависимости и (viii) принцип минимальных инвестиций.

Принцип минимального перемещения обеспечивает минимальное перемещение людей и материалов на заводе и помогает сэкономить время, а также потери материалов во время перемещения материалов. Принцип последовательности или потока гарантирует, что производственные единицы организованы в соответствии с технологическим потоком, необходимым для технологии производства. Это позволяет избежать ненужного перемещения материалов туда и обратно. Принцип использования гарантирует, что потребность в пространстве основана на его оптимальном использовании. Принцип компактности требует, чтобы все существенные факторы были полностью интегрированы и связаны друг с другом, чтобы создать хорошо интегрированную общую схему. Принцип безопасности и удовлетворения требует, чтобы планировка предусматривала обеспечение безопасности установки и оборудования, а также людей, работающих на установке. Это должно быть запланировано, исходя из комфорта и удобства людей, работающих на заводе, чтобы они чувствовали себя удовлетворенными. При этом планировка должна соответствовать всем нормативным требованиям. Здесь безопасность также включает в себя пожарную безопасность, а также безопасность. Принцип гибкости гарантирует, что макет позволяет вносить улучшения с минимальными трудностями и минимальными затратами. В связи с этим генеральный план завода предусматривает возможность дальнейшего расширения. Принцип взаимозависимости требует, чтобы взаимозависимые единицы располагались в непосредственной близости друг от друга. Принцип минимальных инвестиций заключается в обеспечении того, чтобы планировка обеспечивала более низкие инвестиции в основной капитал, не игнорируя установку всех необходимых объектов и эффективно и оптимально используя имеющиеся объекты.

Метод дизайна макета SLP

Метод планировки SLP очень популярен и применяется не только при проектировании генерального плана завода, но и при проектировании детальной планировки производственных цехов, а также при проектировании компоновки различных объектов.

Прежде чем приступить к разработке генплана, необходимо изучить схему розы ветров местности. Эта диаграмма сообщает проектировщику о направлениях и частоте ветра, дующего в районе завода в течение года. Помимо диаграммы розы ветров, важными для изучения являются (i) различные уровни земли, доступные в пределах земельной границы, (ii) подходы, доступные для автомобильной и железной дороги для подключения станции к внешней сети автомобильных и железных дорог, (iii ) доступный подход к входящему водопроводу, (iv) доступный подход к линии электропередачи для получения электроэнергии от внешней электросети, и (v) площадки для удаления твердых и жидких отходов станции. Выравнивание земли — не только большая задача, но и требует значительных затрат. Всегда желательно использовать доступный контур земли при окончательной доработке общего плана, чтобы снизить стоимость выравнивания.

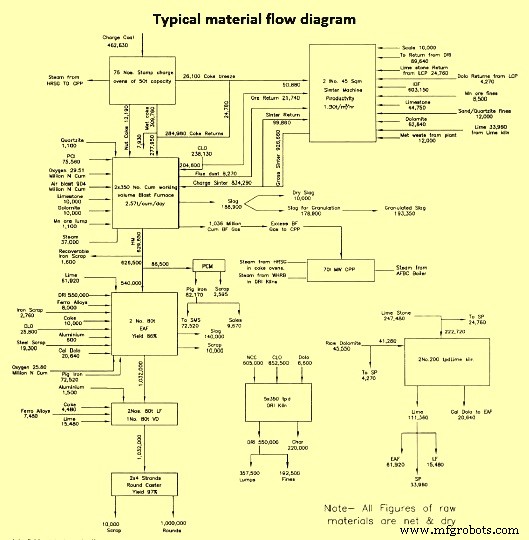

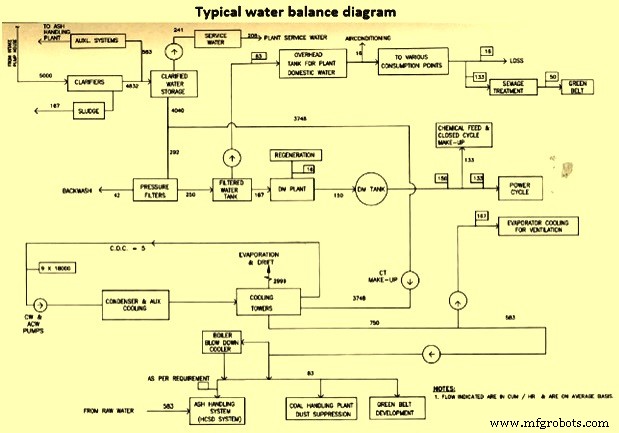

Прежде всего необходимо рассмотреть взаимосвязь между различными производственными процессами, необходимыми в соответствии с технологией завода, и потоком материалов (твердых, жидких и газообразных), необходимых для производства. Для этого обычной практикой является составление материального баланса и технологической схемы завода. Для составления материального баланса и технологической схемы производятся расчеты потребности в материалах (сырье и вспомогательные материалы, топливо, промежуточные материалы и т. д.) исходя из выхода и переработки материалов. Для этого необходимо разработать различные диаграммы баланса, такие как диаграмма водного баланса, диаграмма энергетического баланса и т.д. Наконец, всесторонние отношения должны быть разработаны после обеспечения должного веса различных действий, необходимых на заводе. Типичный материальный баланс и блок-схема показаны на рис. 2, а типичная диаграмма водного баланса — на рис. 3.

Рис. 2. Типичная блок-схема материального баланса

Рис. 3. Типичная диаграмма водного баланса

Следующим шагом является разделение территории завода на отдельные блоки и блоки в соответствии с технологической схемой, прежде чем размещать объекты блока в этом районе. На этом этапе создается план участка завода. При подготовке плана участка значение в первую очередь уделяется расположению основных производственных цехов в соответствии с производственным потоком, а затем, на следующем этапе, расположению вспомогательных производственных объектов. Макет, созданный на этом этапе, известен как блок-схема завода.

После того, как планировка блока будет подготовлена в соответствии с уровнем удовлетворенности, необходимо выполнить размещение объектов, необходимых в соответствии с технологией производства блока в блоке, исходя из потребности в площади. При размещении объектов следует учитывать минимальное расстояние, необходимое между объектами для выполнения требований законодательства, а также необходимое для перемещения материалов (например, угол наклона ленточного конвейера и т. д.).

После этого необходимо принять решение о размещении объектов для складов и материального потока. Решение о движении материалов должно включать получение материалов из внешних источников и отгрузку продукции с завода. На этом этапе также определяется трубопроводная сеть, сеть электропередачи, автомобильная и железнодорожная сеть завода. При планировании различных сетей следует иметь в виду, что чем длиннее сеть, тем выше необходимые инвестиции в дополнение к большему количеству потерь, возникающих при транспортировке материалов. Кроме того, сети должны поддерживать установленные законом минимальные расстояния, необходимые для их обнаружения.

Планирование хорошего макета в проекте

Решение о макете имеет первостепенное значение, поскольку оно представляет собой долгосрочное обязательство. Если соотношение между производительностью, площадью и технологическим процессом не является оптимальным, это влияет на работу установки на весь срок ее службы. Технические нормы проектирования хорошего макета приведены ниже.

Интеграция – Планировка должна иметь тесную интеграцию людей, материалов, оборудования и вспомогательных служб, чтобы получить оптимальный выход ресурсов.

Использование земли (пространства) – Планировка должна иметь надлежащее использование как горизонтального, так и вертикального пространства. Необходимо оптимизировать как высоту, так и длину объектов. Площадь завода должна использоваться наиболее экономичным образом.

Расстояние – Требуется хорошая планировка, чтобы иметь минимальные расстояния для людей и материалов. Общее расстояние, необходимое для перемещения людей и материалов, должно быть сведено к минимуму, насколько это возможно. Кроме того, в хорошей компоновке следует отдавать предпочтение прямолинейным движениям.

Расположение производственных единиц – В хорошей планировке производственные единицы должны быть расположены таким образом, чтобы движение людей, материалов, промежуточных и конечных продуктов происходило в прямом направлении к конечному этапу в соответствии с технологическим потоком.

Координация – Хорошая планировка гарантирует, что вход в любой отдел и выход из него будут спланированы таким образом, чтобы это было максимально удобно как для отправляющего, так и для принимающего отделов. Макет следует рассматривать как единое целое.

Гибкость – В планировке должно быть достаточно места для изменения планировки всякий раз, когда возникает необходимость в расширении завода.

Специальные возможности – При хорошей планировке необходимо, чтобы все участки завода были легко доступны, чтобы облегчить производство и техническое обслуживание завода и оборудования.

Безопасность – При хорошей компоновке необходимо учитывать методы промышленной безопасности. Компоновка должна отвечать всем требованиям безопасности не только людей и оборудования, но и требованиям безопасности дорожного движения, газовой безопасности, электробезопасности, пожаровзрывобезопасности и т. д.

Обработка материалов – Требуется хорошая компоновка, чтобы свести к минимуму погрузочно-разгрузочные работы. Чрезмерный уровень обработки материалов влияет на время работы и стоимость производства.

Другие основные вопросы, которые необходимо учитывать при подготовке хорошего генерального плана, включают (i) облегчение производственного процесса и удовлетворение всех эксплуатационных потребностей, (ii) обеспечение беспрепятственного поступления сырья, хранения материалы и беспрепятственную отгрузку конечных продуктов, (iii) обеспечить бесперебойный поток и хранение промежуточных продуктов, (iv) обеспечить бесперебойный поток всех материалов на заводе, (v) обеспечить гибкость в эксплуатации, (vi) способствовать бесперебойному технологическому потоку производственного процесса, (vii) обеспечивать удобство и комфорт для людей, работающих на заводе, и заботиться об их благополучии и гигиене труда, (viii) это должно способствовать эффективности, надзору и контролю сотрудников, (ix) это должно соответствовать всем установленным законом требованиям, (x) это должно иметь достаточно места для будущего расширения, и (xi) это заключается в том, чтобы помочь минимизировать как капитальные, так и операционные стоимость.

Генеральный план обычно подвергается ряду изменений с момента его создания до момента заливки последнего фундамента. Даже в этом случае «окончательная компоновка» обязательно представляет собой компромисс между стремлением выполнить различные критерии, приведенные выше, и ограничениями, налагаемыми рядом других факторов. Но когда у проектировщика есть концептуальное видение, позволяющее выйти за рамки текущих потребностей и непосредственных трудностей, то результирующая компоновка обладает логикой и гибкостью, а также способностью обеспечивать столь необходимые эксплуатационные характеристики установки, несмотря на изменившиеся условия.

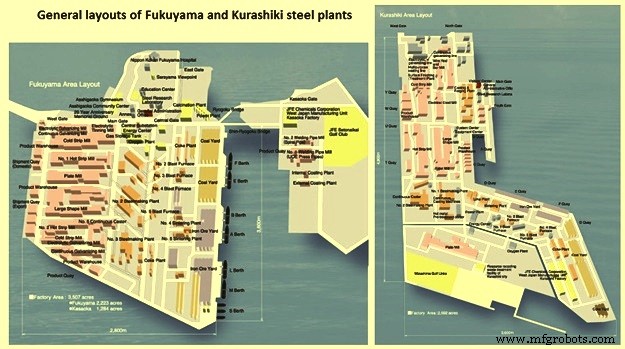

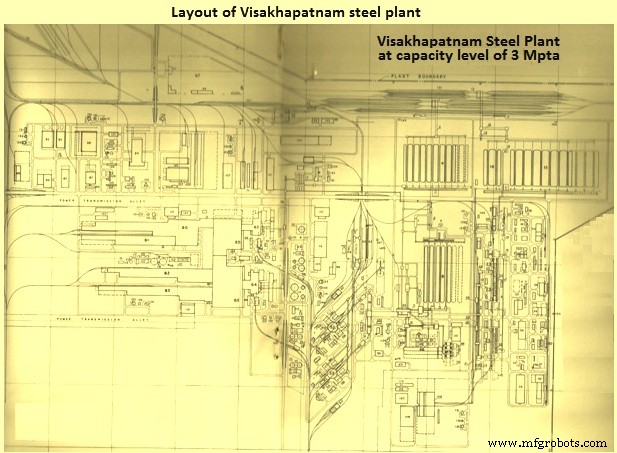

Общие схемы сталелитейных заводов Фукуяма и Курашики в Японии показаны на рис. 4, а сталелитейный завод Вишакхапатнам мощностью 3 миллиона тонн в год (Мт/год) показан на рис. 5.

Рис. 4. Общие схемы сталелитейных заводов в Фукуяме и Курашики

Рис. 5. Общий план сталелитейного завода в Вишакхапатнаме

Производственный процесс