Система автоматизации, измерения и управления доменными процессами

Система автоматизации, измерения и управления доменными процессами

Эффективная работа современной доменной печи требует высокой степени автоматизации в сочетании с измерительной системой и системой контроля и управления. Система управления процессом доменной печи в сочетании с системой оптимизации доменной печи обеспечивает высокий уровень интеллектуальной автоматизации доменной печи. Оптимальное взаимодействие между сложными моделями и экспертной системой обеспечивает всестороннюю помощь операторам установок и сводит к минимуму риск человеческих ошибок.

Задачи, связанные с автоматизацией доменного процесса, системой измерения и управления, которые предстоит решить, простираются от задач классической теории управления линейными и нелинейными, одно- и многопараметрическими системами управления технологическими процессами до вопросов оперативного и производственного управления. Для этого должны применяться сложные операционные системы. Эти системы должны запускать и останавливать специальные программные модули («задачи») автоматически, без оператора, чтобы выполнить так называемое «условие реального времени», при этом компьютер должен был полностью отреагировать в четко определенное максимальное время (крайний срок). к событию в процессе. Сроки варьируются от нескольких минут до нескольких секунд.

Система автоматизации, измерения и управления доменным процессом является одним из основных факторов успешной работы доменной печи и относится к ключевым факторам ее экономической эффективности. Сложность доменного процесса в сочетании с растущими требованиями к эффективности и снижению воздействия на окружающую среду потребовали изменения стратегии управления технологическим процессом. В прошлом статические расчеты, основанные на принципах черного ящика, использовались для предварительного определения некоторых основных уставок с ограниченной обратной связью от процесса. Этот тип управления может дать приемлемые результаты только тогда, когда процесс имеет небольшое отклонение от стационарной рабочей точки. Из-за нестабильности процесса небольшие возмущения могут вызвать значительное отклонение от рабочей точки, что требует коррекции уставки, для которой обычно используются методы ИИ (искусственного интеллекта).

При изменении состава шихты и различных режимах эксплуатации необходимо учитывать динамику процесса, обеспечивая пересчет уставок и немедленную обратную связь в режиме реального времени. Одной из предпосылок для динамического управления процессом была разработка датчиков и методов измерения, которые в режиме реального времени дают информацию о состоянии процесса. Оценка динамических моделей позволяет перейти от наблюдения за процессом к упреждающему управлению в режиме реального времени. Различные подходы отражают конкретную ситуацию и философию управления. В настоящее время система управления доменным процессом основана на динамических моделях и позволяет осуществлять управление в режиме реального времени. Основной подход состоит в том, чтобы рассматривать доменную печь как систему, включающую водяное охлаждение, в которой осуществляется подача материала и энергии, протекают экзотермические и эндотермические химические реакции, а энергия рассеивается в виде потерь тепла на охлаждаемые водой поверхности и в виде явного тепла в выхлопных газах. газ.

Эксплуатация с оптимизацией затрат, усовершенствование процесса без ущерба для выбора шихтового материала, высочайшее качество продукции, а также достижение и поддержание желаемой производительности являются основными задачами передовой системы автоматизации, измерения и управления процессами доменной печи. Оптимизированный расчет шихты с точными химическими целевыми параметрами и последующее регулирование с обратной связью составляют основу для производства чугуна и шлака высокого качества при одновременном снижении энергопотребления. Система оптимизации обеспечивает легкий доступ ко всем параметрам процесса, свойствам материалов и данным о производительности, включая информацию о загрузке, химическом и физическом материале шихты и измерениях процесса, чтобы можно было определить оптимальные условия для производства чугуна и шлака на самом высоком уровне качества. .

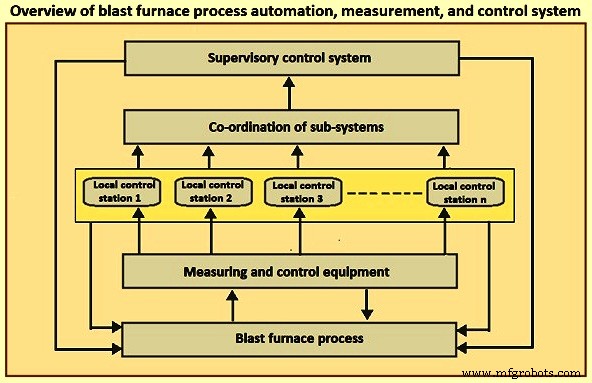

Система автоматизации, измерения и управления процессами доменной печи представляет собой высокоточное управление технологическим процессом с оперативной оперативной графической информацией. Обеспечивает стабильную, воспроизводимую работу доменной печи при неизменном качестве чугуна. Это обеспечивает независимую от смены работу установки, при которой ручное взаимодействие сводится к минимуму. Результатом является бесперебойная работа доменной печи в течение всего времени, увеличение срока службы оборудования и снижение производственных затрат. На рис. 1 показан обзор системы автоматизации, измерения и управления доменным процессом.

Рис. 1. Обзор системы автоматизации, измерения и управления доменным процессом

К преимуществам системы автоматизации, измерения и управления процессами доменной печи относятся (i) высокая производительность, что означает поддержание работы доменной печи на максимальной производительности при минимальном потреблении электроэнергии и топлива, (ii) высокое и стабильное качество продукции, означает поддержание химических свойств чугуна и шлака на желаемом уровне, (iii) снижение расхода топлива при поддержании постоянной температуры чугуна за счет небольших изменений расхода топлива в зависимости от теплового режима доменной печи, ( iv) стабильная, независимая от смены и передовая практика работы доменной печи в течение всего дня для обеспечения эффективного производства, (v) простая интеграция широкого спектра металлургических моделей и пакетов с системой автоматизации, измерения и управления, (vi) быстрая и гибкая реакция на изменение требований, (vii) возможности для будущих расширений системы и (viii) очень быстрая окупаемость i инвестиции.

Автоматизация, измерение и контроль процесса доменной печи обычно состоят из систем PLC (программируемый логический контроллер) и HMI (человеко-машинный интерфейс) на уровне автоматизации 1, которые обеспечивают управление всеми критическими процессами. Эти средства управления дополняются решениями Уровня 2 (модели процессов, экспертные системы и программные средства), охватывающие либо всю работу доменной печи, либо отдельные части процесса производства чугуна (доменные воздухонагреватели, загрузку доменных печей и т. д.). Экспертная система используется для интегрированных решений уровня 2 для доменной печи. Эта передовая система поддержки процесса включает в себя управление доменной печью, анализ данных в режиме реального времени и оптимизацию процесса, а также отложенный анализ данных доменной печи. Это позволяет операторам оптимизировать производство чугуна, получать помощь от системы, основанной на знаниях, и сообщать о показателях производительности и производственных показателях.

В общей системе автоматизации, измерения и управления технологическими процессами используются компьютеры, программируемые контроллеры и микроконтроллеры, которые связаны в виде локальной сети управления для выполнения всех коммуникаций с уровня предприятия вниз на завод и наоборот. оптимальный способ. Интеллектуальные системы управления двигателем, интегрированные с системой управления, обеспечивают распределенное управление и дополнительные данные об обслуживании для улучшения диагностики и производительности полевого оборудования.

Система автоматизации, измерения и управления процессом доменной печи имеет (i) высокоскоростные, открытые и резервируемые сети, (ii) полные кабели ввода-вывода (ввода/вывода) и конструктивные решения для снижения стоимости установки, (iii) как минимум, контрольно-измерительные приборы HART (протокол удаленного датчика с адресацией по шоссе) с возможностью взаимодействия HART в системе управления, (iv) система управления активами, способная обслуживать все активы предприятия, включая систему управления, (v) бесшовный интерфейс с приложениями уровня 2 для оптимизация процесса (если она еще не выполнена на Уровне 1) и исторические данные с Уровнем 2 легко расширяются с помощью платформы управления Уровня 1, (vi) данные Уровня 0/1 сохраняются в файле истории для использования в ЧМИ или на Уровень 2/3, (vi) технологические и эксплуатационные отчеты и (vii) операторские данные и данные технического обслуживания/диагностические системы. Протокол связи HART представляет собой гибрид аналогового и цифрового открытого протокола промышленной автоматизации. Его наиболее заметным преимуществом является то, что он может обмениваться данными через устаревшие токовые петли аналоговых приборов 4–20 мА, используя пару проводов, используемых только аналоговыми хост-системами.

Типичная система автоматизации доменной печи использует контроллеры процессов, операционные станции, интегрированные в высокоскоростную одноранговую сеть «Modbus plus». Это приводит к высокоточному управлению технологическим процессом с оперативной оперативной графической информацией. Главным образом оптимизация воздухонагревателя и шихты с надежными блокировками для надежной и безопасной загрузки доменной печи и распределения шихты приводит к стабильной, воспроизводимой работе доменной печи с постоянным качеством чугуна

Поскольку доменная печь представляет собой очень простой реакционный сосуд, трудно напрямую и деликатно контролировать условия внутри нее. Кроме того, поскольку процессы в доменной печи изменяются очень медленно, при нарушении стабильной работы печи восстановить нормальное состояние очень трудно. Следовательно, для поддержания стабильной работы необходимо отслеживать очень небольшие изменения состояния внутри печи и принимать соответствующие своевременные меры. С этой целью технологический компьютер собирает и вычисляет данные от датчиков, установленных в различных точках доменной печи, и, таким образом, контролирует состояние печи в режиме реального времени. При обнаружении каких-либо изменений, которые могут отрицательно сказаться на стабильной работе доменной печи, выводятся инструкции по действиям для операторов печи.

Более конкретно, функции контроля и управления системы управления технологическим процессом доменной печи включают (i) управление загрузкой руды и кокса путем расчета коэффициента загрузки железной руды и кокса и последовательного порядка их загрузки, (ii) управление загрузкой путем настройки режима работы вращающегося загрузочного желоба таким образом, чтобы реализовать адекватное распределение руды и кокса по окружности, (iii) управление воздухонагревателем путем управления горением в горячих воздухонагревателях таким образом, чтобы горячее дутье подавалось стабильно , (iv) управление печью путем оценки состояния внутри печи на основе информации от различных датчиков и (v) управление выпуском жидкого металла и жидкого шлака с контролем количества и качества выпущенного чугуна. Как видно выше, система автоматизации, измерения и контроля процесса доменной печи играет очень важную роль в работе доменной печи.

В современной доменной печи установлено около тысячи датчиков. Такое огромное количество датчиков в обычных аналоговых приборах трудно установить в широкой области производства чугуна. Развитие микроэлектроники и систем передачи данных, таких как магистрали данных, позволяет внедрять распределенные цифровые приборы. Существует несколько преимуществ цифровых приборов по сравнению с обычными аналоговыми приборами, таких как (i) возможность построения систем без помех, особенно электромагнитного шума, (ii) возможность использования расширенной обработки сигналов и расширенных функций управления, (iii) надежность системы может быть улучшены за счет использования двойных функций, (iv) с помощью дисплея с ЭЛТ (электронно-лучевой трубкой) можно получать больше информации с компактного пульта управления, чем с предыдущей огромной аналоговой приборной панели, (v) гораздо проще изменять или улучшать системы или функции, (vi) легче обмениваться информацией с главными компьютерными системами, и (vii) стоимость установки намного дешевле, чем у обычных аналоговых приборов с точки зрения расширенных функций. По этим причинам цифровые приборы обычно используются для автоматизации процессов доменной печи, измерения и системы управления.

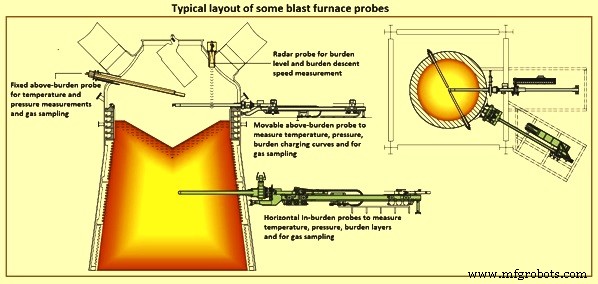

Эффективное управление доменной печью требует надежных измерений условий внутри печи. Температуры в нижней половине печи могут повышаться до более чем 2000 градусов по Цельсию, когда большинство интрузивных технологий измерения ненадежны, поэтому большинство измерений в печи проводится над поверхностью шихты или вблизи нее. Надежная работа датчика важна для регулярной поддержки обработки данных, моделей процессов печи и систем контроля за работой печи. Надежные датчики помогают оператору доменной печи установить (i) профиль температуры колошникового газа и химический состав колошникового газа, (ii) траектории падения материала, уровень и профиль шихты, (iii) нарастание слоя шихты, перемешивание и характер опускания, ( iv) газовые и температурные профили в колонне шихты, (v) состояние канала и коксового слоя и (vi) качество чугуна и операции выпуска. Наиболее важные методы прямой или косвенной количественной оценки распределения шихты включают (i) зонд над породой, (ii) зонд внутри породы, (iii) детектор на линии запаса, (iv) профильный измеритель, (v) вертикальный зонд, (vi) термопары, (vii) манометры на стене печи и (viii) различные измерения. На рис. 2 показано типичное расположение некоторых зондов, используемых в доменной печи.

Рис. 2. Типичная компоновка некоторых датчиков доменной печи

Проверка над нагрузкой – Зонд над шихтой имеет несколько термопар, прикрепленных к устройству для измерения температуры газа в различных радиальных положениях над поверхностью шихты. Это дает информацию об условиях газового потока в печи. Области с более низкой проницаемостью пропускают меньше газа, что снижает температуру газа по сравнению с областями с более высокой проницаемостью. Следовательно, показания температуры дают информацию об условиях проницаемости в печи.

Проблема с вышеуказанным зондом шихты заключается в том, что газ, выходящий с поверхности шихты, смешивается до того, как достигнет зонда. Следовательно, некоторые температуры могут быть как занижены, так и завышены. Следовательно, датчик должен быть установлен ближе к поверхности шихты, что трудно реализовать, поскольку поверхность шихты может изменяться в процессе и в зависимости от производительности. Кроме того, внезапное увеличение запаса, вызванное псевдоожижением, может повредить зонд.

Проверка нагрузки – Датчики в породе обычно устанавливаются на любой высоте ниже поверхности породы и над когезионной зоной. Следовательно, эти зонды должны выдерживать более высокие температуры и истирание по сравнению с зондами над насыпью. По этой причине они обычно выдвигаются и вставляются только при отборе проб. Зонд в породе измеряет температуру и состав газа в различных радиальных точках. Измерения, как правило, более точны, чем сигналы от зонда над породой, поскольку смешивание не происходит в такой же степени. Однако, строго говоря, результат зависит от того, в каком слое находится точка отбора проб в момент измерения.

Детектор запасов – Детекторы шихты используются для получения информации о высоте поверхности шихты, известной как «линия шихты», после загрузки каждого отвала в печь. Доменная печь запрограммирована таким образом, что отвал загружается в печь только тогда, когда поверхность шихты опускается ниже определенного уровня по вертикали. Детекторы стационарной линии могут быть механическими устройствами (стержнями штока), в которых груз на конце цепи или проволоки опускается до тех пор, пока не будет достигнуто сопротивление в виде поверхности бремени. В современных печах используются бесконтактные методы, такие как радарные системы, которые исключают потерю времени при опускании веса в печь. Внезапное падение уровня массы указывает на проскальзывание, что может беспокоить оператора печи.

Измеритель профиля – Измерители профиля изначально были механическими устройствами, но теперь они были заменены бесконтактными методами, например, подвижными радарами (подвижным зондом) вдоль горизонтального канала, которые измеряют высоту поверхности шихты в различных радиальных точках. Измеритель профиля также может оценить скорость спуска бремени. Современные измерители профиля имеют радары, закрепленные на поворотных шарнирах, и можно оценить трехмерные поверхности нагрузки, что дает гораздо лучшее понимание, чем измерения в одном направлении. Бесконтактное измерение уровня с помощью радара в доменной печи имеет ряд преимуществ, в том числе (i) надежное измерение, независимое от пыли, состава материала и высоких температур, (ii) высокую достоверность измерения даже во время заполнения и (iii) отсутствие износа и обслуживания. операция.

Вертикальный зонд – Вертикальные датчики используются для определения температуры и состава газа по высоте доменной печи. Эти зонды могут состоять из кабелей в различных радиальных положениях, которые опускаются на поверхность шихты и тянутся вниз движущимися твердыми частицами до тех пор, пока не будет поврежден наконечник, поскольку кабели достигают высоких температур в нижней части печи. Зонды обычно измеряют температуру и давление и могут брать пробы газа на состав. Эти зонды могут быть оснащены камерой для определения распределения частиц по размерам. Длины эродированных зондов также указывают на расположение когезионной зоны в печи. Хотя вертикальные датчики обеспечивают максимальную информацию о печи, они редко используются, поскольку они дороги и требуют сложного оборудования для подачи.

Термопары – На стенах доменной печи установлены термопары, которые также предоставляют важную информацию о работе печи. Например, резкие изменения показаний термопары могут указывать на выпадение гарнисажа, представляющего собой застойную затвердевшую массу, образовавшуюся на стенках печи.

Суровые условия окружающей среды, вызванные высокими температурами и высоким давлением в печи, значительно сокращают срок службы термопар из-за загрязнения и миграции материалов наконечника. Металлические оболочки, используемые для защиты обычных термопар, не работают при температуре выше 1200°C. Альтернативные оболочки легко ломаются или повреждаются в результате расширения и сжатия керамической кладки во время цикла нагрева. Кроме того, внезапный сброс давления (или «фырканье») может привести к падению показаний температуры на 20–30 °C примерно на 30 секунд. Это делает сигнал термопары непригодным для использования в системах автоматического управления реверсированием печки. Правильно установленная система инфракрасного пирометра обеспечивает точные измерения температуры для применения в печи, преодолевая при этом некоторые проблемы, возникающие при использовании термопар.

Манометры на стене печи – Давление газа измеряется в разных точках стен. Когда газ проходит через коксовые щели, его направление горизонтальное, поэтому он влияет на давление у стенок. Следовательно, информацию о давлении можно использовать для оценки формы когезионной зоны.

Другие измерения – Некоторые другие измерения в доменной печи включают (i) давление, температуру и состав колошникового газа, (ii) расход и повышение температуры охлаждающей воды, (iii) условия дутья, (iv) чугун и параметры шлака, (v) использование внутреннего зонда и т. д. (vi) инфракрасные камеры для измерения температуры поверхности шихты и (vii) термопары поверхностного течения (или мини-зонды). На эти показатели косвенно влияет распределение нагрузки.

Некоторыми из дополнительных измерительных датчиков, которые используются в доменной печи, являются (i) датчик сканирования материала (ii) фурменный датчик, (iii) пробоотборник, (iv) ударный датчик (v) торпедный датчик уровня в ковше и (vi) измерение сопротивления в кожухе печи.

Основные функции для оптимизации доменной печи

Оптимизация доменной печи — это инновационная система оптимизации процесса, которая поднимает автоматизацию, измерение и управление процессом доменной печи на совершенно новый уровень. Типичное решение, основанное на хорошо протестированной и зарекомендовавшей себя базовой системе, обеспечивает высочайшую доступность и эффективно сочетает в себе сбор, обработку и визуализацию данных. Система демонстрирует надежность и экономию средств.

Широкий спектр исходных данных (включая входные сигналы, количество загруженного материала, лабораторные данные, события, результаты моделирования и данные о затратах) сохраняется на протяжении всего срока службы установки. Предоставляются специализированные инструменты, которые позволяют связать информацию о процессе с данными анализа и матрицами нагрузки. Гибкие интерфейсы, модульность и надежная программная архитектура позволяют легко адаптировать и поддерживать систему в постоянно меняющихся условиях, связанных с сырьем, принципами работы и возможностью подключения к системам сторонних производителей.

В дополнение к надежной базовой системе ряд моделей взаимодействующих процессов помогают операторам и линейным руководителям принимать повседневные решения. Модели металлургического процесса делают доменный процесс прозрачным. В эти модели металлургических процессов обычно включаются конкретные требования предприятия.

Цель динамических моделей — постоянно отображать и прогнозировать состояние процесса. Он также позволяет управлять различными параметрами процесса с помощью применимой стратегии процесса. Определение состояния процесса основано на информации, полученной от полевых приборов. Некоторыми примерами разработанных моделей являются (i) распределение материала и положение отдельных материальных зон, (ii) распределение газа, (iii) распределение температуры, (iv) тепловое состояние печи и ее частей, (v ) химический состав чугуна и шлака в зоне выпадения, (vi) уровень жидкости горна, (vii) геометрия зон материала (зона когезии, зона выпадения, мертвый человек и долговременное термическое сопротивление) и (viii) геометрия вала ( подмости). Разработанные модели имеют аналитический, эмпирический и эвристический характер. Расчет выполняется циклически, и на выходе этих моделей получаются геометрическое, тепловое и материальное состояние печи и ее характеристики.

Прогностическая модель выполняет моделирование в реальном времени на основе фактических данных о входе печи. Модель зонального типа. Смоделированные процессы представляют собой поток газа, поток материала, тепловой процесс, химический процесс, физический процесс и геометрический процесс. Состояние печи определяется по каждому элементу тепловым и материальным балансом. Расчет основан на информации, полученной от лабораторных и полевых приборов, позволяющих закрывать балансы. В модели используются основные химические реакции.

Сквозная прозрачность в режиме реального времени за счет визуализации актуальных данных и моделей металлургических процессов способствует более эффективному сотрудничеству, улучшению рабочих процессов и уменьшению количества ошибок, а также поддерживает принятие решений. Даже важные параметры процесса, такие как температура пламени и процент косвенного восстановления, реализованы в виде мягких датчиков, что делает их неотличимыми от обычных измерений.

Информационные технологии в черной металлургии меняются, и ожидается, что мобильный доступ превзойдет доступ с настольных компьютеров. HMI должен быть спроектирован таким образом, чтобы быть гибким и гибким, будь то рабочий стол или новый мультисенсорный интерфейс. Он должен быть простым, чтобы операторы могли работать более эффективно и результативно.

Используя вместе различные измерения и опираясь на прошлый опыт, операторы могут получить целостное представление об условиях в доменной печи и определить причину ненадлежащих условий в печи. Автоматизация процесса, измерение и контроль различных участков доменной печи кратко описаны ниже.

Автоматизация склада и загрузки печи – Автоматизация загрузки склада и печи может быть реализована от систем весовой тележки до полностью автоматических конвейерных / грохотных / питающих систем, обеспечивающих подачу рудного кокса и других материалов в скиповые или ленточные печи. Это включает в себя возможность создавать рецепты партий удаленно или через ЧМИ с помощью полностью автоматизированной программы «зарядка мастера». Программа отслеживает поток материала от складских бункеров складского помещения до подачи на верхнюю часть печи с коррекцией погрешности сухого веса и компенсацией погрешности взвешивания для поддержания правильного состава и уровня шихты. Важным компонентом полностью автоматизированной системы является добавление системы сбора пыли для удаления и удаления выбросов, образующихся в процессе обработки материалов.

Система загрузки на основе материалов позволяет динамически распределять различные материалы по бункерам складского помещения. Матрица загрузки относится только к доступным материалам, а не к бункерам. Результатом является более гибкая работа установки без необходимости корректировки программы. В качестве альтернативы можно также использовать более сложную версию традиционной матрицы загрузки на основе бункера. Независимо от типа матрицы зарядки разумная компенсация отклонений дозирования считается само собой разумеющейся. Управление складом рассчитывает все возможности перекрытия материала на загрузочном конвейере в случае печи с ленточным питанием. Наряду с комплексными функциями отслеживания материала от склада до верхней части печи достигается бесперебойная и эффективная работа.

Автоматизация загрузки колошника – Автоматизация загрузки колпака печи включает (i) программирование системы управления подачей материала в малый/большой колпак, а также управление бесконтейнерными системами, (ii) мониторинг и контроль уровня шихты, (iii) повышение давления в колпаке печи и предохранительных систем, (iv) системы смазки, (v) как минимум, контрольно-измерительные приборы HART с возможностью интерфейса HART в системе управления, и (vi) надежная и безопасная конструкция для управления клапанами сброса давления в верхней части печи, включая соответствующие гидравлические системы.

Различное зарядное оборудование обеспечивает разную степень контроля над процессом зарядки, что в конечном итоге определяет распределение нагрузки. Однако даже при наличии нескольких опций процесс зарядки может стать очень сложным и временами нелогичным.

Интеллектуальные решения по распределению для всех стандартных типов систем распределения материалов обычно предоставляются в случае верхней загрузки без колокола. Интеллектуальная версия наиболее распространенной логики распределения колец улучшена за счет опций, позволяющих включать спиральную зарядку, полные кольца и распределение по весу или времени. В результате возможны гибкие и незначительные модификации распределения между отдельными партиями. Точечная и секторная загрузка обеспечивает гибкую и простую возможность реагировать на фактическое состояние печи в сложных условиях доменной печи. Плавное распределение в произвольной форме представляет собой комбинацию кольцевого и точечного распределения с изменением скорости распределительного устройства. Этот режим сочетает в себе стабильное кольцевое распределение с гибкостью произвольного распределения.

Уникальной особенностью системы автоматизации стабилизации доменного процесса и снижения расхода топлива является замкнутое управление распределением шихты. Основываясь на измерениях радиальной температуры в шахте доменной печи, модель рассчитывает модификации схемы распределения для достижения целевого температурного профиля. Система поддерживает либо измерение температуры в породе, либо измерение температуры над породой на основе традиционных и акустических методов.

Автоматизация собственно печи и пода – Автоматизация самой печи и пода включает в себя элементы управления для контроля температуры технологического процесса, отслеживания тенденций и сигнализации, анализа отходящих газов, а также надшихтовых и внутришихтовых датчиков. Как часть системы мониторинга, технологические и производственные расчеты и сторонние модели используются для предоставления оперативных указаний. Некоторые из этих данных включают (i) изотермы горна и боковых стенок, (ii) распределение шихты, (iii) измельчение угля и вдувание пылеугольного топлива, (iv) обнаружение фурменных утечек и потери тепла, (v) технологические расчеты, такие как адиабатическая температура пламени, проницаемость и скорость фурм, а также (vi) данные в/из систем уровня 2 (файлы исторических данных и модели процессов).

Оптимизация работы доменной печи требует точной загрузки сырья, включая агломерат, окатыши, руду, кокс, флюсы и добавки. При изменении уставок загрузки необходимо учитывать расход кокса, основность шлака, фактические анализы сырья и их влияние на параметры доменной печи. Эта процедура сложна и требует помощи компьютерной модели. Модель управления нагрузкой рассчитывает матрицу загрузки на основе оптимизированного состава шихты, а модель распределения нагрузки улучшает использование газа за счет точного распределения материалов.

Благодаря системе оптимизации доменной печи операторы имеют полную прозрачность данных по всему процессу. Это огромное разнообразие процессов и метаданных (например, смены, сигналы тревоги и материалы) становится прозрачным, доступным и понятным благодаря кратким отчетам, генерируемым системой. Умные плитки служат застекленными дверями, которые автоматически отображают живую информацию из любимых приложений оператора, даже если приложение не запущено. В случае значительного отклонения от нормальных параметров процесса на главном экране отображаются соответствующие производственные данные, что позволяет оператору принимать важные решения и корректировать ситуацию.

Целью модели управления шихтой является установление точного состава шихты, который соответствует заданным целевым значениям расхода кокса и топлива, основности шлака, качества чугуна и скорости подачи шихты. Конечным результатом модели управления нагрузкой является матрица начислений, которую можно передать в базовую систему автоматизации для выполнения одним щелчком мыши. В сочетании с экспертной системой модель управления шихтой является центральной частью полностью автоматической оптимизации состава шихты при работе доменной печи.

Преимущества модели управления шихтой включают (i) постоянное качество продукта, что означает поддержание химического состава чугуна и шлака на желаемом уровне, (ii) модификации шихты, не зависящие от смены, поскольку расчет нового состава шихты выполняется автоматически с использованием последние анализы сырья и стандартизированные процедуры расчета, а также (iii) не требуется ручное вмешательство оператора для расчета и активации новой матрицы оплаты.

Бесконусные загрузочные желоба, а также колпаковые загрузочные устройства с подвижной броней позволяют точно распределять рудно-коксовые слои в доменную печь. Модель распределения нагрузки помогает операторам и/или линейным руководителям изменять фактическое распределение, чтобы улучшить схему газового потока и проницаемость нагрузки в соответствии с фактическими требованиями процесса. The model simulates the burden descent through the blast furnace shaft and calculates the actual shape of the material layers in the upper part of the shaft. It also computes the radial volume, chemical properties, and particle size distribution, taking into account material segregation.

The on-line burden distribution model performs the calculation based on actual charging data and actual measurements of the stock-line and calculates the current burden distribution in the upper shaft of the furnace. This gives the operator the opportunity to detect irregularities in the burden distribution in a timely manner. In the off-line mode, the model calculation is based on a charging matrix and a pre-defined stock-line. The off-line burden distribution model is a valuable tool for the design of new distribution matrices for optimized gas-flow patterns and burden permeability.

3D hearth lining monitoring – 3D hearth lining monitoring is for safe, durable, reliable production at the blast furnace. The campaign duration of a blast furnace is mainly determined by the lifetime of its hearth. Hence, it is clear that monitoring the refractory thickness in the hearth wall and bottom areas is important for estimating the lifetime of the hearth lining.

The hearth wear model includes mathematical algorithms which solve the inverse heat transfer problem in 3 spatial dimensions based on the statistical evaluations of the thermocouple measurements and the heat conductivities of the refractories. The model calculates the erosion profile and the formation of the solidified skull layer. The computed wear velocity together with the remaining wall thickness allows the blast furnace operators and line managers to predict the lifetime of the hearth refractory.

The 3D hearth lining monitoring model includes user interfaces and reports for visualizing the results of the model over the entire life of the blast furnace. For every calculation, the HMI screens show 3D graphs of the actual and maximum wear lines. This means that the contour can be efficiently compared with the original lining, a single isothermal area with configurable temperature (e.g. 1,150 deg C) can be displayed, and horizontal and vertical angle ranges can be selected.

Thermal index calculation model – The energy consumption and productivity of the blast furnace are reflected by the thermal index, which can subsequently be used to predict the development of the hot metal temperature and silicon content. The model result is used as an input to the blast furnace expert system for controlling the thermal state of the blast furnace process.

Shaft calculation model – The model performs a mass-balance calculation based on actual charging data using the materials of one charge, consisting of one coke and one burden layer. These individual charges are tracked from the furnace top down to the tuyere area. The results are displayed graphically and allow the operator to track burden composition and burden distribution changes. The model also computes the time when burden changes become effective on hot metal and slag.

Mass and energy balance plausibility model – This model automatically generates reports based on actual charging, process, and production data over a pre-defined time period, taking into account the material retention time in the blast furnace. The mass and energy balance calculation is used to detect the build up of alkaline and zinc circuits or to identify systematic measurement inaccuracies. The subsequent balance plausibility algorithm indicates the most probable sources of measurement faults.

Automation of cast house – Stable and reproducible tapping operations are necessary for both the hot metal quality and the establishment of a smooth, efficient blast furnace process. Further, a clean and safe working environment in the cast house is achievable with good layout, accessibility and ergonomics. The cast house machines are to work together to provide this environment. Cast house automation provides for consistent, safe, operation of the cast house. It includes (i) control of mud gun and tap hole drill equipment, (ii) trough and runner temperature monitoring, (iii) tilting runner operation and monitoring of the level of hot metal in the ladle, (iv) process parameters of slag granulation, (v) monitoring of the cast house fume collection systems, and (vi) control schemes include radio operated belly box designs to fully automated gun-up and automated drilling logic.

The tapping management model calculates the actual hot metal and slag production rates as well as the drainage rates through the open tap holes. This allows it to continuously compute the actual amount and level of hot metal and slag in the hearth. The model result is used as an input to the blast furnace expert system, which makes a recommendation on opening a tap hole.

Automation of furnace cooling system – From shell plate spray cooling to closed loop stave cooling, the various options for furnace cooling and temperature monitoring and control are managed through a well instrumented and integrated control system. Heat flux monitoring and water treatment systems are integral to proper furnace cooling operations and longevity.

Leakage detection system for critical cooling circuits – Leakage detection system is essential from the point of view of safety. There is risk involved if there is no quick detection of the leakages. Expanding cracks or small water leaks in cooling system pipes can affect the quality of hot metal, lead to stoppage of production, damage to furnace, or in the worst case, loss of life.

A system which effectively detects leakage is hence not just one of the most important parts of the blast furnace process automation and control system, but more importantly, an integral part of the at the blast furnace. For this reason, the leakage detection is designed so as to meet the requirements of the safety standard for the instrumented systems for process industries sector.

Automation of stoves and hot blast delivery – Stove automation is for providing automatic cycling of stove valves to supply uninterrupted and consistent hot blast to the blast furnace. Stove cycling systems is designed for 2, 3, and 4 stove operation. Stove automation includes control of the process gasses and firing strategies, including Level 1 control optimization, and burner management capabilities. In addition, preheated air and gas supplies are used to reduce the amount of enrichment gas used in the stove heating cycle. Cold blast monitoring and control and hot blast temperature control, fuel injection control is included within the hot blast delivery system.

Present day blast furnaces are typically operated very close to the maximum hot blast temperature which the stoves can sustain. If the dome temperature does not increase rapidly enough, sophisticated controls are provided to enrich the blast furnace gas with a fuel of higher calorific value to achieve a faster heating rate. The use of the optimized combustion control consists of a number of features such as (i) control of excess air, (ii) consideration of flue gas oxygen or chemical combustibles analysis, or both, (iii) dome temperature influences on the gas enrichment ratio, and (iv) sequencing for either three or four stoves.

Optimization of hot stove is needed for achieving high efficiency, flexibility, and energy saving. The blast heating process offers considerable energy saving potentials. The challenge for the plant operators and the line managers is to optimize the energy input to the hot blast stoves while keeping the blast temperature at given targets of the blast flow rate and the blast time. The stove model ensures stoves optimization, and energy savings by increasing stove efficiency.

The hot stoves control model combines short term direct control and longer self-tuning algorithms. Rapid control is used to correct the firing rate for maintaining the proper stoves operation parameters. The fast controls reduce carbon di-oxide (CO2) emissions and maximize stove efficiency. Artificial intelligence algorithms are used to optimize the efficiency performance of the hot blast stoves. These self-learning algorithms enable operators to identify and correct measurement errors.

The hot blast stoves control model supports all operation modes in combination with various rich gas types. All the types of stoves (such as Cowper or Kalugin) as well as pre-heating and heat-recovery systems are normally covered in the model.

Automation of gas cleaning plant – Blast furnace gas is cleaned using a variety of methods including a cyclone or dust catcher to remove large particles and either annular gap water sprays or electrostatic precipitators. Semi-cleaned gas has also been used to drive a TRT (top gas recovery turbine) system for energy recovery. In either case, gas cleaning systems provide furnace top pressure control, as well as cleaned gas to be re-used for various processes including stove heating, and for use in the boiler house of the power plant.

Closed loop blast furnace expert system

The closed-loop blast furnace expert system is normally designed according to the principle ‘as few actions as possible, as many as essential’. The objective is to optimize blast furnace operation and reduce operator interactions to a minimum. The expert system, which is normally designed as a rule-based decision system, counteracts process fluctuations caused by changes in burden material composition and quality, human factors, and process conditions. The sooner the system responds to an abnormal or changing process situation, the smoother is the overall blast furnace operation. Timing control activities accurately and anticipating disturbances are both of the utmost importance in order to avoid critical process conditions and to maintain a high production rate at low costs. The closed-loop blast furnace expert system ensures considerable improvements to product quality and reduced fuel consumption with the available burden materials.

The expert system recommends operational changes in a two-step process. The first step is an analysis of the current situation, called process diagnosis. The expert system studies the occurrence of phenomena in the blast furnace using a variety of technical calculations based on a huge amount of process measurements and analysis data which are collected continuously. In the second step, corrective actions are proposed if needed. An extensive rule set forged by experienced blast furnace process experts and operators on the basis of cause-and-cure relationships results in recommendations for the best-practice and shift independent operation. Corrective actions to achieve and maintain the smooth operation of the blast furnace are reported to the operators. The actions can be executed either in closed-loop mode or after operator confirmation.

There are a set of major corrective actions which results in a continuous, shift-independent blast furnace operation. The guidance of the expert system, especially during start-up and shut-down periods, leads to energy savings and minimized production losses. This uniform operation contributes to prolonging the lifetime of the blast furnace. The set of major corrective actions are described below.

Fuel rate and injection control – The expert system observes the thermal state of the blast furnace hearth and suggests a change of the fuel rate as soon as significant deviations from optimal conditions are recognized. According to the rules defined in the knowledge base, either a change of injected fuel or coke rate is suggested and can be executed fully automatically.

Slag basicity control – On the basis of recent slag analyses and hot metal temperature data, the expert system recommends changes in the burden composition as soon as a deviation from the target slag basicity is detected. Working with the burden control model, a new charging matrix is calculated automatically which can be transferred to the process control system for execution.

Control of oxygen enrichment and steam addition – The oxygen enrichment control calculates an optimized oxygen addition rate to achieve the target hot metal production. Critical situations caused by rapidly increasing production rates can be avoided. The expert system uses steam addition to maintain the burden permeability at the targeted level. Because of the fast control cycles, it is possible to precisely adjust the addition of steam to the amount needed by the process. In this way the steam input is reduced whenever possible directly leading to energy-savings.

Производственный процесс

- Лучшие способы устранения неполадок в контурах автоматизации и управления процессами

- ISA издает книгу по безопасности и надежности систем управления

- Автоматизация, управление и моделирование кислородного производства стали

- Автоматизация управления и моделирование электродуговой печи

- Система автоматизации и управления аглофабрикой

- Система автоматизации, управления и измерений коксохимического производства

- Производство и использование доменного газа

- Производительность доменной печи и влияющие параметры

- Высокоглиноземистый шлак и доменная печь

- Система охлаждения доменной печи