Детское автокресло

<час />

Фон

В Соединенных Штатах более 2000 детей в возрасте до 14 лет умирают каждый год в автокатастрофах. Мало того, что автомобильные аварии являются главными убийцами детей, в 1997 году они также получили ранения почти 320 000 молодых людей. Большинство смертельных случаев происходит из-за того, что дети не закреплены в специально разработанных автокреслах. Вместо этого они пристегнуты к неподходящим сиденьям, например к сиденьям для взрослых, которые не размещают тела детей должным образом, не защищают их от ударов или вообще не имеют каких-либо ограничений. У детей в возрасте от четырех до 14 лет меньше всего шансов получить надлежащее удерживание.

Большинство из 50 штатов требуют, чтобы дети в возрасте до четырех лет были пристегнуты детскими сиденьями или ремнями безопасности. Во многих штатах также требуются бустерные сиденья (или ремни безопасности) для детей от четырех до 14 лет в зависимости от их возраста, веса и роста. До 95% сидений безопасности, установленных в транспортных средствах, могут быть неподходящими для ребенка, могут быть привязаны несовместимым ремнем в автомобиле так неплотно, что сиденье вращается или наклоняется вперед, или ремни безопасности могут быть неправильно закреплены. каким-то образом. Детские кресла также часто неправильно размещают лицом назад перед подушками безопасности. В 1997 году шесть из десяти детей, погибших в автокатастрофе, не пристегнулись. Огромная энергия и таланты позволили создать детские автокресла, которые при правильном использовании значительно повысили вероятность того, что ребенок сможет выжить в серьезной автомобильной аварии без травм.

История

Детские автокресла производятся с 1933 года. Компания Bunny Bear создала несколько дизайнов детских автокресел, но их цель не заключалась в защите ребенка в случае аварии. Вместо этого эти сиденья ограничивали детей, поднимали их над уровнем пассажирского сиденья и делали их более заметными для взрослых с переднего сиденья. Настоящее детское кресло безопасности было изобретено в Англии Джином Эймсом в 1962 году. Модель Эймса имела ремни, которые удерживали мягкое сиденье напротив заднего пассажирского сиденья. Внутри сиденья ребенка удерживали Y-образные ремни безопасности, которые надевались на его голову и оба плеча и закреплялись между ног. В течение следующих нескольких лет быстро последовали и другие конструкции, подходящие для растущих детей.

В 1956-1970 годах были разработаны поясные ремни безопасности, которые стали стандартным оборудованием для взрослых. Несмотря на то, что результаты краш-тестов доказали, что ремни безопасности спасают жизни, в 1960-х годах ремни безопасности встретили сопротивление. В 1966 году Конгресс принял законы о двойных автомагистралях, которые уполномочили Министерство транспорта (DOT) устанавливать стандарты конструкции транспортных средств; отдельные штаты имеют право применять законы о драйверах, которые в разных штатах различаются. Плечевые ремни, саморегулирующиеся ремни, а также подушки безопасности при лобовых и боковых ударах повысили уровень защиты взрослых; эти типы защитного оборудования стали доступны с 1966-1995 гг. В течение этого периода детские автокресла расширились и стали включать сиденья, обращенные назад, для младенцев до 22 фунтов (10 кг), трансформируемые сиденья, которые начинаются как детские кресла, обращенные назад, и превращаются в сиденья лицом вперед для малышей весом менее 40 фунтов (18,2 кг). и автокресла, которые поднимают растущего ребенка весом от 30 до 70 фунтов (13,6–31,8 кг), поэтому ремень безопасности автомобиля можно пристегнуть вокруг детского автокресла или автокресла. Детские автокресла появляются в новостях почти ежедневно, однако спустя более 30 лет после их разработки многие из этих новостей сосредоточены на неудобствах сидений, а не на спасаемых ими жизнях.

Сырье

Детское автокресло изготовлено из полипропилена, прочного пластика, который прогибается под давлением и не трескается, как некоторые другие пластмассы. Пластик транспортируется на завод в виде гранул размером с гальку; крупный производитель автокресел получает вагоны, заполненные гранулами для своего производства. На пластик добавлена окраска, которая варьируется в зависимости от модели сиденья.

Некоторые из более мелких компонентов, таких как фиксирующие пластины пряжки, регуляторы ремня безопасности, фиксирующие зажимы и сами пряжки, обычно изготавливаются специализированными производителями. Indiana Mills производит пряжки и механизмы регулировки почти для всех американских производителей детских сидений.

Ткани и винил используются для изготовления чехлов и ремней безопасности для сидений. И чехлы, и ремни безопасности должны выдерживать испытания на воспламеняемость, но также должны быть пригодными для стирки. Можно использовать только мягкое мыло и воду, потому что моющие средства или химические вещества разрушают огнестойкую обработку ткани. Нить, сшивающая эти материалы, должна отвечать тем же требованиям. Цвет, долговечность и мода - другие факторы, влияющие на выбор покровных тканей. Ремни безопасности соответствуют тем же требованиям к прочности, что и ремни безопасности для взрослых.

Сиденья обиты пеной. Типы пен жестко регулируются, чтобы соответствовать стандартам огнестойкости и поглощения энергии. Накладки и чехлы сшиты производителем детских сидений или сторонними поставщиками.

Печатные бумажные компоненты являются одними из самых важных. Этикетки разработаны производителем в соответствии с федеральными стандартами. Расположение этикеток на устройстве, точная формулировка и устойчивая к разрыву бумага (так что недостающая информация очевидна) входят в перечень технических характеристик. Инструкции также подготовлены с учетом строгих требований, и детское автокресло должно иметь постоянное место для хранения инструкций. Физическая печать этикеток и инструкций обычно выполняется принтерами, нанятыми производителями автокресел.

Сборка также включает мелкие детали, такие как заклепки и тканевые застежки. Все эти детали производятся и поставляются специализированными фирмами.

Дизайн

Для каждого типа детского автокресла необходимо учитывать широкий спектр конструктивных особенностей. Четыре наиболее важных вопроса дизайна - это безопасность (включая соответствие правительственным постановлениям), простота использования (включая комфорт ребенка), стиль или внешний вид и возможность изготовления. Строгий набор правительственных постановлений (Федеральный стандарт безопасности транспортных средств [FMVSS] 213) устанавливает высоту спинки сиденья, давление срабатывания пряжки, тип амортизирующей пены, формулировку некоторых этикеток и многое другое. Сиденье также должно выдерживать краш-тест, когда два автомобиля, движущиеся со скоростью 30 миль в час (48 км / ч), сталкиваются друг с другом, либо автомобиль врезается в припаркованный автомобиль на скорости 60 миль в час (96 км / ч). После краш-теста сиденье должно по-прежнему соответствовать определенным критериям эффективности, таким как давление отпускания пряжки.

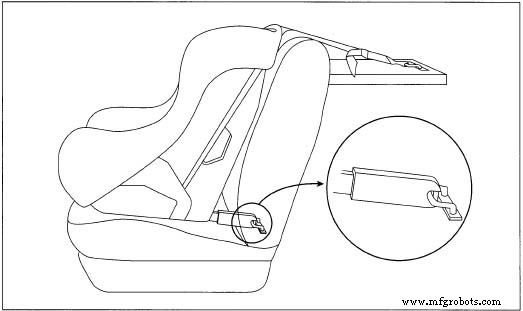

Два основных изменения в правилах радикально меняют конструкцию кресел безопасности. Расстояние, на которое голова ребенка может двигаться вперед при столкновении (так называемое «движение головы»), уменьшено с 32 дюймов (81 см) до 28,5 дюймов (72 см). Чтобы соответствовать этому требованию, для большинства сидений, вероятно, потребуется привязь или ремень в верхней части детского сиденья, который будет закреплен за автомобильным сиденьем. Корпуса детских сидений многих конструкций также должны быть усилены, чтобы соответствовать этому стандарту (а для транспортных средств также потребуются точки крепления для страховочных ремней).

В 2002 году вступает в силу еще одно новое постановление. К сиденьям безопасности будут добавлены специальные анкерные крепления, которые будут прикреплять их к новым якорям в транспортных средствах и уменьшат проблему использования ремня безопасности для крепления детского кресла к автомобильному сиденью. В этой «универсальной системе крепления» ремни крепления используются в разных местах на сиденье безопасности, чем в существующих конструкциях, поэтому сиденье безопасности потребует значительного изменения конструкции и усиления.

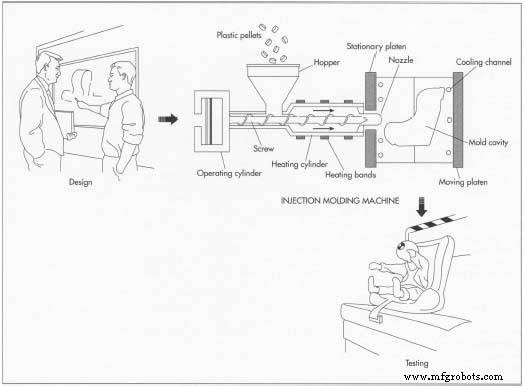

На изготовление детского автокресла от концепции до производства уходит от одного до трех лет. Пластиковая оболочка сиденья отлита под давлением из пластиковых гранул. Все детали собираются вручную на рабочих местах. Краш-тесты проводятся для проверки эффективности и качества конструкции детского автокресла.

На изготовление детского автокресла от концепции до производства уходит от одного до трех лет. Пластиковая оболочка сиденья отлита под давлением из пластиковых гранул. Все детали собираются вручную на рабочих местах. Краш-тесты проводятся для проверки эффективности и качества конструкции детского автокресла.

Комфорт ребенка и простота использования кресла гораздо более субъективны. Таблицы средних размеров ребенка в пределах определенного возраста и веса помогают дизайнерам подогнать сиденье под ребенка и сделать его удобным. Чтобы понять точку зрения родителей на использование сидений, производители консультируются с фокус-группами; анализировать тенденции продаж как индикаторы простоты операций, легкости вставления и извлечения младенцев и популярности таких функций, как подушки и протекторы для сидений; и прислушивайтесь к отзывам потребителей через средства массовой информации, такие как электронная почта потребителей.

Мнение потребителей также включает стиль и внешний вид сидений безопасности. Покупатели предпочитают детские кресла с более светлыми тканями и детским рисунком. Сиденья для детей старшего возраста, как правило, соответствуют тенденциям в дизайне автомобилей, включая более темные цвета и более сложные узоры, которые сочетаются с интерьером автомобиля.

Дизайн также должен учитывать конструктивность. Метод формования сиденья, используемые материалы, метод сборки и другие характеристики могут просто несовместимы с другими желательными конструктивными особенностями. Процесс создания концепции дизайна через запуск производства занимает от одного до трех лет, в зависимости от сложности дизайна. Ожидается, что время проектирования будет медленнее, поскольку первые сиденья с новой системой крепления будут спроектированы, сконструированы и испытаны, хотя скорость будет быстро увеличиваться по мере того, как дизайнеры привыкнут работать с новой системой.

Производственный

процесс

- Производство детского автокресла начинается с литья корпуса. Пластиковые гранулы плавятся и отливаются под давлением в формы для оболочки. Формованные формы

Действующая в 2002 году «универсальная система крепления» будет прикреплять детские сиденья к креплениям, расположенным в каждом автомобиле. Переход от крепления ремня безопасности к системе крепления уменьшит проблемы, возникающие при использовании ремней безопасности. обрезаны и очищены. Как только они остынут, они поступают на конвейер.

Действующая в 2002 году «универсальная система крепления» будет прикреплять детские сиденья к креплениям, расположенным в каждом автомобиле. Переход от крепления ремня безопасности к системе крепления уменьшит проблемы, возникающие при использовании ремней безопасности. обрезаны и очищены. Как только они остынут, они поступают на конвейер. - Детали, изготовленные сторонними поставщиками, распределяются по рабочим станциям вдоль сборочной линии. К ним относятся поролоновая набивка, чехол, привязь, пряжка, ярлыки и инструкция. Обычно на сборочной линии не используется конвейерная лента; рабочие просто завершают свою часть работы и передают сиденье следующему по очереди человеку. Это позволяет персоналу работать в своем собственном темпе и проверять свою работу над продуктом.

- Мягкая крышка надевается на корпус и прикрепляется. Узел пряжки прикреплен к корпусу, и ремень продевается через пряжку, регулятор и фиксатор ремня.

- Ярлыки закреплены на сиденье безопасности, а инструкции упакованы в вещевом отсеке, что является обязательной частью конструкции сиденья.

- Если продукт также будет продаваться с элементами в местах продажи (бирками), имеющими отношение к маркетингу или рекламе, они добавляются до того, как места будут упакованы в картонные коробки. Перед упаковкой некоторые места могут быть выбраны для проверки качества и производительности, включая краш-тесты.

- В отделе упаковки сиденья упаковываются в картонные коробки с информацией и дизайном, разработанными в маркетинговых и рекламных целях. Как правило, картонные коробки укладываются в стопку и оборачиваются пластиком, поэтому картонные коробки остаются чистыми до тех пор, пока они не будут заказаны и отправлены. Упакованные партии картонных коробок хранятся на поддонах и перемещаются вилочным погрузчиком. Некоторые из них загружаются непосредственно в грузовики для отгрузки или отправляются на инвентаризацию.

Контроль качества

Производители имеют отдел контроля качества и установленную систему контроля. У одного производителя, например, ожидается, что каждый человек на сборочной линии будет сообщать об ошибках, и все сиденья проверяются на линии на предмет визуально обнаруживаемых проблем. Отдельные детали обычно сравнивают с мастерами на предмет правильности, и для каждого продукта есть спецификация материалов, в которой указаны номера деталей каждой части продукта. Менеджеры по продукту также могут снимать продукты с конвейера для проверки.

Краш-тесты также проводятся для тестирования моделей детских сидений. Cosco, Inc., является единственным отечественным производителем автокресел, имеющим собственные снегоходы для динамических краш-тестов, гарантирующие качество и производительность. Качеству может способствовать обмен информацией о безопасности между производителями. Комитет автокресел Ассоциации производителей товаров для несовершеннолетних помогает распространять информацию и сотрудничать в разработке программ маркировки и обучения. Представители отрасли участвуют в комитетах, таких как Blue Ribbon Panel и Society of Automotive Engineering (SAE), которые разрабатывают рекомендации для производителей автомобильных сидений, производителей автомобилей и государственных учреждений.

Побочные продукты / отходы

Производители обычно выпускают несколько линеек детских кресел. Например, Cosco производит автомобильную кровать / автокресло, три вида детских сидений, четыре вида трансформируемых сидений, линию с тремя автокреслами в одном для адаптации к растущему ребенку, детское сиденье с высокой спинкой, дорожный жилет. , и автоусилитель.

Корпуса, отклоненные контролем качества или использованные в краш-тестах, переточиваются и комбинируются с новым пластиком для повторной формовки. При повторной формовке допускается только очень небольшой процент переточенного пластика. Чехлы могут не подходить или быть сшиты неправильно; если да, то они возвращаются поставщику и перепрошиваются. Металлические детали, такие как зажимы, которые могли быть не покрыты должным образом, могут быть заменены или переработаны. Другие детали, например, неправильно сделанные пряжки, выбрасываются. Очень мало отходов.

Процесс сборки также экологически безопасен и безопасен для работников. Операторы пресс-формы носят защитные перчатки. Электрошуруповерты и заклепки - единственное другое оборудование, используемое при сборке.

Будущее

Компьютерные системы, такие как система Tattle Tales от Cosco, позволят автомобильным сиденьям устно предупреждать опекунов, например, если ребенок вылезает из автокресла или пряжка отпирается. Эти системы выполняют несколько проверок в секунду, и, когда водитель слышит предупреждение, автомобиль может быть остановлен, а ребенка можно повторно закрепить на сиденье.

Универсальная система крепления (обязательная к 2002 году) стандартизирует способ крепления детских сидений во всех транспортных средствах. Подушки безопасности по-прежнему вызывают беспокойство, но «умные» подушки безопасности имеют конструкцию, которая распознает размеры людей, находящихся в транспортном средстве, и определяет, правильно ли они сидят или смещены. В конечном итоге автоматизированные системы автомагистралей уменьшат вероятность ошибки водителя и других обстоятельств, вызывающих аварии на крупных автомагистралях, но ремни безопасности и детские сиденья, вероятно, потребуются.

Производственный процесс

- Важность электробезопасности

- Велосипедное сиденье

- Моноцикл

- Безопасная бритва

- Английская булавка

- Устройства безопасности лебедки

- Крепеж для самолетов и авиационная безопасность

- Советы по безопасности при сварке топливного бака

- Техника безопасности в цехе газосварки

- Меры предосторожности при дуговой сварке