Как справиться с угрозами безопасности на складе

По данным Бюро трудовой статистики США, почти каждый 20 складских работников ежегодно становится жертвой производственной травмы или несчастного случая.

С такими цифрами неудивительно, что выявление угроз безопасности на складе, а затем поиск способов их устранения и улучшения — важная тема в современных кругах управления складом.

Тем не менее, поддержание безопасного и эффективного склада — это больше, чем просто предотвращение убытков. Речь идет о честности — ходить пешком и говорить, чтобы ваши работники были в безопасности, ваше доверие было искренним, а все ваши складские операции были согласованы для прибыли и людей. В отделе обработки материалов мы собрали несколько лучших в отрасли способов сделать это.

Требования OSHA к безопасности на складе

Каждое рабочее место сопряжено с риском для здоровья и безопасности. Именно поэтому в первую очередь существуют регулирующие органы и законы о рабочих местах, которые признают эти опасности и создают защитные меры, столь же разумные, сколь и экономичные.

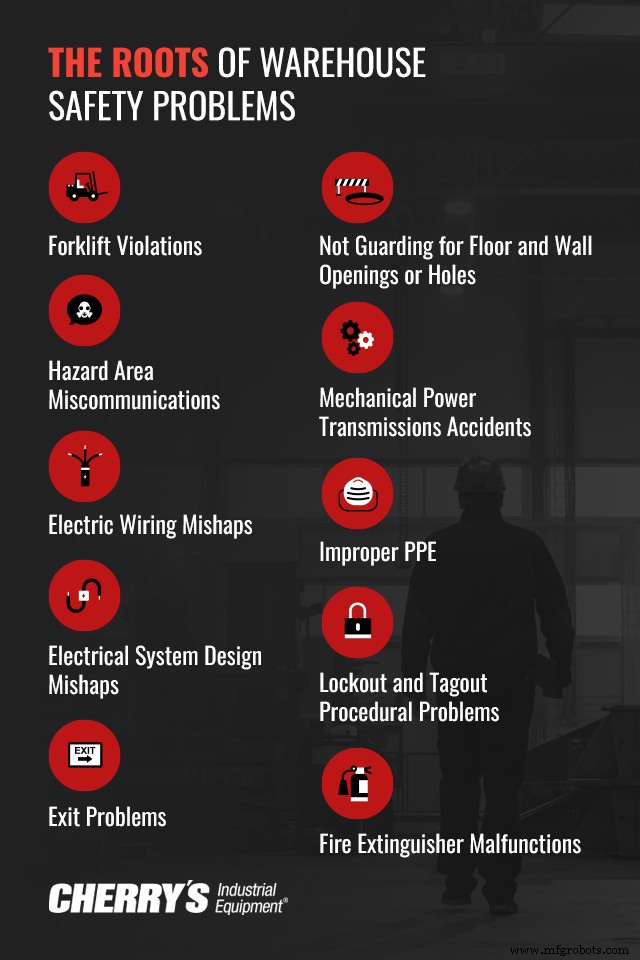

Для складской отрасли Управление по охране труда и здоровья (OSHA) называет десять наиболее распространенных нарушений стандартов безопасности на складах. Каждый год эти десять нарушений приводят к самым высоким показателям травматизма рабочих, простоев оборудования и, что самое серьезное, к смертельным случаям, которые подрывают репутацию всей складской отрасли.

Однако вместо того, чтобы сосредотачиваться на результатах этих нарушений, эти нарушения позволяют нам заглянуть в корни самих проблем с безопасностью на складе.

- Нарушения в отношении вилочного погрузчика : OSHA называет вилочные погрузчики самым опасным оборудованием на складе, на долю которого приходится почти треть всех травм.

- Неверные сообщения об опасных зонах : Любая зона на складе, где сотрудник может вступить в контакт с опасными материалами, химическими веществами или агентами, должна иметь соответствующую маркировку. Сотрудники должны пройти обучение по правильной идентификации опасных материалов и обращению с ними.

- Неисправности с электропроводкой : Проблемы с компонентами и методами электропроводки в условиях закрытого склада могут привести к перебоям в подаче электроэнергии, искрам, пожарам, потере запасов и повреждению оборудования. Общеизвестными виновниками являются оголенные провода, изношенные провода или случайно расположенные удлинители.

- Неудачи в проектировании электрической системы : Точно так же сбои или сбои во всей конструкции электросети склада могут вызвать все те же проблемы, упомянутые выше, только в большем и более опасном масштабе.

- Проблемы с выходом : Неправильная маркировка выходов со склада является серьезным нарушением нормативных требований, а также загромождением путей выхода, дверных проемов или полным отсутствием указателей выхода.

- Отсутствуют защитные ограждения для проемов или дыр в полу и стенах : Защитные ограждения для защиты и обозначения пространственных изменений включают, но не ограничиваются, наличием модульных и машинных перил, ограждений, боллардов, колонн и т.д. Они должны обеспечивать защиту от опасных карьеров, канав, резервуаров, чанов и даже лестниц.

- Аварии с механическими приводами : Аппараты и оборудование с силовыми передачами требуют специальной подготовки по эксплуатации, технического обслуживания, защитных ограждений, специальных руководств по оборудованию и многого другого.

- Неподходящие СИЗ: Отсутствие, недостаточное использование или полное отсутствие средств индивидуальной защиты (СИЗ) является смертным грехом в складской отрасли. Такие нарушения, как отсутствие средств защиты органов дыхания при определенных складских условиях, являются особо серьезными нарушениями.

- Процедурные проблемы с блокировкой и маркировкой : Необходим эффективный протокол безопасного отключения любого электрического, пневматического, гидравлического или химического оборудования, а также информирование экипажа об отключении питания.

- Неисправности огнетушителя : Наиболее распространенные нарушения OSHA включают отсутствие огнетушителей в необходимых местах, неуместные огнетушители или огнетушители, которые не проходят надлежащий ежемесячный осмотр или не перезаряжаются после использования.

Распространенные угрозы безопасности на складе и способы их устранения

Складские опасности являются реальностью в отрасли. Вся команда должна взять на себя ответственность, следовать установленному протоколу для безопасной эксплуатации оборудования и машин, движения на полу, рабочих привычек, средств индивидуальной защиты и многого другого.

Но особую роль в этом играют заведующие складом и супервайзеры. Установка этих протоколов в первую очередь, внедрение их на местах, обеспечение соблюдения требований и предотвращение угроз безопасности на складе в конечном итоге ложатся на их плечи.

У нас есть несколько советов по безопасности, которые помогут справиться с некоторыми из наиболее распространенных на сегодняшний день опасностей на складах, но, что более важно, есть и способы их смягчения.

1. Опасности складского дока

Почти четверть всех складских травм приходится на погрузочные доки. Наиболее распространенные из них включают недосмотры, такие как отставание вилочных погрузчиков от дока или опрокидывание вилочных погрузчиков из-за превышения погрузочного веса. Однако нередки и другие несчастные случаи, такие как спотыкания, поскальзывания и падения на скользких наружных погрузочных платформах, удары продуктов или оборудования по сотруднику или даже защемление сотрудников между транспортными средствами погрузочной платформы и стеной погрузочной платформы.

Погрузочно-разгрузочные доки занимают центральное место в высокофункциональном и продуктивном складе. Имея это в виду, решение проблемы опасностей в доках связано не столько со строгим надзором, сколько с оснащением доков оборудованием, снижающим риски.

Решения для обеспечения безопасности складских доков

- Электрические тележки и ручные тележки: Чтобы дополнить грузоподъемные операции вилочными погрузчиками, рассмотрите более легкие и модернизированные ручные тележки или мобильные электрические тележки для поддонов, предназначенные для работы с повторяющимися тяжелыми грузами.

- Болларды: Подумайте о том, чтобы оборудовать края или периметры дока столбиками, чтобы вилочный погрузчик не подходил слишком близко к опасным зонам.

- Накладные дверные направляющие: Защитные ограждения, закрепленные болтами перед подвесным доком и дверными направляющими погрузочного дока, предотвращают столкновение этих предметов с оборудованием и повреждения, которые могут привести к простою.

- Рабочие позиционеры: Эти легкие и маневренные машины, являющиеся практичным оборудованием для оснащения складских доков, делают погрузку и разгрузку в узких и оживленных доках намного безопаснее. Некоторые модели рабочих позиционеров могут выдерживать до 3000 фунтов.

- Проверка дока :Регулярно проверяйте состояние дока, в частности безопасность дока, трапов и лестниц. Убедитесь, что стыковочные плиты могут выдержать вес вилочных погрузчиков, поддонов и ручных тележек. Отговаривайте сотрудников от прыжков с пристани, а также запрещайте давать задний ход или давать задний ход вилочным погрузчикам.

2. Опасности для вилочного погрузчика

Вилочные погрузчики являются основными продуктами на складе. Без них практически невозможно представить напольные операции. Тем не менее, несчастные случаи с вилочными погрузчиками представляют собой одну из самых значительных опасностей в отрасли. Данные OSHA показывают, что вилочные погрузчики ежегодно вызывают в среднем около 35 000 серьезных травм и более 62 000 несерьезных травм.

Устраните опасности, связанные с вилочным погрузчиком, сначала просмотрев обучение операторов и сертификаты для вашей бригады. Проводите регулярные осмотры транспортных средств и профилактическое обслуживание, особенно шин для вилочных погрузчиков, фар, звуковых сигналов, жидкостей, тормозов и компонентов, поддерживающих нагрузку, таких как вилы. Никогда не позволяйте лицам моложе 18 лет управлять погрузчиком.

Решения для защиты от вилочных погрузчиков

- Обновленные поддоны и контейнеры: Высококачественные и правильно загруженные поддоны — один из самых простых способов повысить безопасность на складе. Они поддерживают физику движущихся транспортных средств, таких как вилочные погрузчики, уравновешивают их центры тяжести и гарантируют, что их «треугольник устойчивости» никогда не нарушится. Для максимальной безопасности приобретайте специальные поддоны и промышленные контейнеры, например поддоны, предназначенные для бочек с химикатами, или контейнеры, совместимые с пищевыми продуктами.

- Укладчики поддонов: Простота и компактная конструкция штабелеров для поддонов облегчают оператору маневрирование и управление. Эти устройства отлично подходят для работы с проектами, которые выполняются в ограниченном пространстве, к которому не могут получить доступ вилочные погрузчики.

- Разметка проходов и защитная лента на полу: Скорость вилочного погрузчика внутри помещений никогда не должна превышать 10 миль в час. Более того, вилочные погрузчики должны двигаться только по специально отведенным проходам и полосам, четко обозначенным защитной лентой на полу склада.

- Столбы безопасности и стойки: Чтобы дополнительно контролировать движение вилочных погрузчиков и складской техники, обозначьте проходы и соблюдайте надлежащее расстояние между вилочными погрузчиками и ценным складским оборудованием.

3. Опасности конвейерной системы

Точки контакта и зажима являются основной проблемой безопасности, когда речь идет о складских конвейерных системах. Наиболее частые аварии с конвейерной лентой происходят, когда работники попадают в зоны, где просто нет зазора между механическими частями конвейера и ими самими, особенно вращающимися шестернями или механизмами.

Более того, сотрудники, которые обычно работают на конвейерной ленте, например, наполняют коробки или загружают коробки на поддоны, подвержены травмам от повторяющихся движений. В совокупности, точечные точки и повторяющиеся движения превращают конвейерные системы в складские задачи, но со следующими решениями.

Решения для конвейерных систем

- Охранники конвейера: Конвейерные ограждения имеют специальную форму, чтобы устанавливаться вокруг конвейерных стоек. Они помогают предотвратить не только застревание сотрудников в неподходящих моментах, но и предотвращение случайного столкновения такого оборудования, как погрузчики или вилочные погрузчики, с компонентами ремня.

- Охранники машин: Защитные складские барьеры обеспечивают дополнительный уровень защиты для наиболее важных механических частей конвейерной ленты, а также противодействуют контакту со штифтами и точками защемления.

- Защитные перила: Многие склады предпочитают устанавливать специальные защитные ограждения рядом с конвейерными лентами или окружать всю конвейерную систему стоячими и передвижными ограждениями, чтобы обеспечить безопасность и бдительность сотрудников.

4. Опасности при хранении материалов

Любой неправильно хранящийся или расставленный складской товар подпадает под действие закона OSHA о нарушении правил хранения материалов. К ним относятся такие нарушения, как неравномерно уложенные предметы на полках, неорганизованные стеллажи, складирование более одного товара за раз и более тяжелые грузы, размещенные на более высоких стеллажах, когда они должны быть на нижних и средних. Другими нарушениями при хранении материалов были загроможденные проходы или проходы, которые не были свободны для рабочих и транспортных средств.

Поскольку склады продолжают специализироваться, все больше и больше нарушений связано с неподходящими контейнерами для хранения, не соответствующими тому, что в них хранится. Это серьезная и опасная для жизни опасность, требующая немедленного устранения, поскольку неподходящие контейнеры могут протечь и разлить токсичные вещества.

Для каждого из основных видов опасных складских материалов должен быть свой шкаф хранения — от коррозионно-активных и экологически опасных материалов до легковоспламеняющихся жидкостей, баллонов с пропаном, красок и чернил. Храните эти контейнеры на уровне глаз или талии, но не выше. Пометьте каждый шкаф соответствующим образом и имейте легкодоступные паспорта безопасности материалов (MSDS) для каждого химического вещества или материала, содержащегося внутри.

Решения для хранения материалов

- Хранилища коррозионно-активных веществ и кислоты: Чтобы соответствовать требованиям OSHA и NFPA Code 30, для таких опасных материалов требуются шкафы для хранения химикатов, изготовленные из определенных основных материалов и отделанные такими материалами, как устойчивый к коррозии уретан.

- Боксы для легковоспламеняющихся жидкостей: Шкафы для легковоспламеняющихся жидкостей содержат специальные искробезопасные двери, полки и материалы для изготовления. Разместите противопожарные шкафчики вдали от любых возможных источников возгорания и никогда не позволяйте курить на складе.

- Хранение окружающей среды: Экологически чувствительные материалы требуют не менее чувствительных к окружающей среде шкафчиков для хранения, особенно для здоровья и безопасности вашей команды.

- Шкафы для газовых баллонов: Хранение газа и пропана имеет свой собственный список правил. Надлежащим образом маркированные алюминиевые и стальные шкафы являются отраслевым стандартом для хранения и защиты этих опасных материалов, не допуская их досягаемости, когда они не используются.

- Емкости для хранения красок и чернил: Хранение краски и чернил на месте стало проще благодаря стеллажам, специально настроенным для этих распространенных складских материалов.

5. Опасности при ручной обработке материалов

Работы, требующие постоянного подъема, переноски, толкания и подглядывания, физически утомительны для ваших работников. Поддержите их и снизьте уровень травматизма с помощью решений, основанных на здравом смысле. Всегда храните самые тяжелые или громоздкие товары на высоте талии и снижайте утомляемость и перенапряжение рабочих с помощью парка погрузочно-разгрузочного оборудования, подходящего для различных нагрузок и задач.

Решения для обработки материалов

- Тяжелые транспортные тележки: Современные тележки бывают разных моделей и конфигураций, способные выдерживать нагрузку до 80 000 фунтов, но ими легко управлять и ими легко пользоваться.

- Тележки с электроприводом: Ручные карты с батарейным питанием избавят ваших сотрудников от необходимости снова и снова толкать и тянуть тяжелые грузы. Они бывают разных конфигураций.

- Электрические и ножничные тележки . Некоторые нагрузки просто не должны обрабатываться вручную. Для них электрические или ножничные тележки с поддонами являются интуитивно понятным решением для обеспечения безопасности и эффективности вашей рабочей силы.

- Ручные тележки Deluxe: Вы можете выбирать между моделями для конкретных складских запасов, такими как ручные тележки для бытовой техники, или моделями с универсальными тележками для разных отраслей.

- Машинные коньки: Регулируемые коньки машины, специально созданные для складских помещений, обеспечивают максимальную скорость портирования и перемещения материалов.

- Гидравлический движитель мебели: Для перемещения самых тяжелых складских предметов или даже для перемещения другого небольшого оборудования гидравлический движитель мебели сделает работу быстрее и безопаснее.

6. Опасности зарядной станции

Разливы, пожары и взрывы — это лишь несколько областей, которые создают риски для соблюдения требований, если складские зарядные станции не имеют надлежащей маркировки и не обслуживаются. В зонах, где хранятся летучие или токсичные материалы, где работает специальное оборудование или выполняются определенные складские операции, OSHA требует размещения инструктивных знаков и предупреждений, а также близлежащих огнетушителей, станций для промывания глаз и соответствующих СИЗ.

Решения для зарядных станций

- Правильные таблички на полу: Наклейте отраслевые предупреждения и предостерегающие символы прямо на пол, чтобы предупредить работников о том, что они вошли в определенную зону склада, дать указания или передать инструкции.

- Встроенные предупредительные и предупреждающие знаки: Установленные предупреждающие знаки, размещенные на уровне глаз на соответствующих машинах, складских единицах и оборудовании, служат важным визуальным напоминанием о безопасности.

- Разметка проходов: Разметка проходов направит безопасные транспортные потоки и сделает сотрудников более внимательными к своему окружению.

- Модульные ограждения: Будь то разделение складских помещений, ограждение опасных рабочих мест или помощь в защите дорогостоящего оборудования, модульные ограждения обеспечивают безопасность на первом месте.

7. Эргономические риски на складе

Нарушения опорно-двигательного аппарата у складских рабочих, к сожалению, не редкость. Они являются одними из главных виновников пропуска или потери смены сотрудниками, особенно когда речь идет о повторяющихся складских перемещениях, перемещениях и неправильных методах подъема. Эти, казалось бы, безобидные действия вызывают физическую и умственную усталость и заставляют ваших сотрудников работать усерднее, а не умнее. Склад должен, когда это возможно, предоставлять работникам оборудование премиум-класса, обеспечивающее эргономическую эффективность.

Эргономичные решения для склада

- Подъемные столы: Использование подъемных столов должно быть обычным явлением на вашем складе, будь то электрические, гидравлические, пневматические или другого класса мощности. Подъемные столы помогают снизить риск возникновения любых заболеваний, от травм спины и коленей до разрывов вращательной манжеты плеча.

- Рабочие позиционеры: Рабочие позиционеры значительно облегчают подъем, штабелирование и складирование.

- Подъемники барабана: Подъем бочки вручную — это не только невероятно неэффективное и неудобное движение, но, в зависимости от содержимого бочки, оно также может быть опасным. Оборудование для обработки бочек обеспечивает стабильный подъем и перемещение без риска для здоровья рабочих.

- Регулируемые подъемные платформы: Рабочие платформы избавляют сотрудников от необходимости постоянно растягиваться и тянуться к неудобным местам, а также обеспечивают удобную альтернативу доступу к высоким стеллажам.

- Тележки и домкраты: Грузовики и домкраты идеально подходят для целого ряда задач по обработке материалов, а также имеют удобные размеры и просты в эксплуатации.

8. Общие опасности для складских рабочих

Ваша команда — ваш самый ценный актив. Подготовка и защита вашей команды лежит в основе всех процедур безопасности на складе. Лучшие руководители и менеджеры постоянно задаются вопросом, что они могут сделать, чтобы сделать работу своей команды простой и легкой, но увлекательной и интуитивно понятной. Все это может сделать всесторонняя программа безопасности склада.

Решения для безопасности складских рабочих

- Поощрения безопасности: Продвигайте культуру, ориентированную на безопасность, с помощью программ поощрения, разработанных для признания и усиления обязательств ваших сотрудников по обеспечению безопасности. Небольшие знаки признательности и благодарности имеют большое значение.

- Растяжка: Проводите обучающие занятия по правильной растяжке. Поощряйте работников делать перерывы на растяжку. Это напрямую устраняет многие из упомянутых выше заболеваний опорно-двигательного аппарата, а также помогает повысить уровень энергии и общее самочувствие сотрудников.

- Проверки безопасности и контрольные списки: Имейте контрольный список для ежедневных складских доменов. Просмотрите этот контрольный список в начале и конце каждой смены. Дополните эти списки для конкретных операций списками, предназначенными для обеспечения безопасности, такими как установленный контрольный список блокировок и ярлыков и установленный график проверки СИЗ.

- Период отдыха: Каждые четыре часа работы приравниваются как минимум к пятнадцати минутам перерыва для работника. Подумайте о том, чтобы отговорить сотрудников от пропуска перерывов или работы в обеденный перерыв. Исследования показывают, что это на самом деле приводит к неудовлетворенности и выгоранию сотрудников, а не к повышению производительности.

- Практика правильной техники подъема: Используйте обязательное эргономическое обучение для конкретных задач. Узнайте, как поднимать вес, используя в основном ноги, сохраняя при этом спину в естественном вертикальном положении, как свести к минимуму скручивание рук и плеч и как правильно переносить вес при переноске грузов.

- Обучение технике безопасности: Пусть ваша команда, а не руководство, изберет комитет по безопасности, которому будет поручено получать больше информации, исследовать новое оборудование или протоколы безопасности и поддерживать соответствующие графики обучения.

9. Информирование об опасностях на складе

Коммуникационные стратегии — жизненно важные способы избежать некоторых из самых дорогостоящих и опасных угроз безопасности на складе. Как и в случае с зарядными станциями, ваш склад должен быть оборудован таким образом, чтобы он мог реагировать на опасности, связанные с химическими веществами, иначе это приведет к последствиям как для внутренних, так и для внешних требований.

Решения для оповещения об опасностях на складе

- Указания: Яркие и четкие знаки, характеризующие ключевые элементы информации или указания, легко понятны работникам с первого взгляда.

- Индивидуальная защитная лента: Специально расположенные напольные и настенные ленты сообщают о мерах предосторожности, а также позволяют без суеты организовать атмосферу большого загруженного склада.

- Установленные складские знаки: Опять же, знаки смело и четко передают важную информацию о безопасности, будь то предварительно напечатанные или изготовленные на заказ складские знаки.

Технологии будущего для управления угрозами безопасности на складе

Будущее управления складом связано с улучшением, а не капитальным ремонтом.

Это важная концепция, которую должны понимать менеджеры. Вместо того, чтобы рассматривать завтрашние меры безопасности на складах как бесконечные компьютеризированные машины, оборудование и автоматизацию прямо из какого-то научно-фантастического романа, гораздо более вероятно, что завтрашние отраслевые технологии улучшат и укрепят те меры, которые у нас есть в настоящее время, а не заменят их.

1. Технически оснащенные СИЗ

Перчатки с тепловыми и химическими датчиками. Защитные очки, которые синхронизируются с диагностикой оборудования и приборными панелями. Экзоскелетные костюмы из более легких, удобных, но прочных наноматериалов. Завтрашняя линейка средств защиты органов дыхания, глаз, ушей и рук может включать в себя небольшие, но важные функции, которые помогут работникам склада принимать более эффективные и безопасные сиюминутные решения.

2. Голосовые системы управления приемкой, комплектацией и упаковкой

Программное обеспечение с голосовым управлением и распознаванием речи, которое можно интегрировать с существующими системами управления складом (WMS), получит более широкое промышленное применение. Работая без помощи рук и работая в режиме реального времени, работники могут задавать вопросы по программному обеспечению или получать доступ к WMS, говоря в гарнитуру, а затем прослушивать все, от своих списков выбора до графиков пополнения запасов, в простом, безбумажном голосовом «каталоге».

3. Системы Pick-to-Light

Еще одна популярная тактика повышения эффективности складирования — системы «выбор на свет» используют визуальные сигналы, а не слуховые — как при голосовом подборе — или бумажные сигналы — стандарт сегодня — для заполнения списков выбора. Операторы склада перемещаются по полу, следуя световым сигналам, установленным над стеллажами и контейнерами, чтобы выполнить свои заказы. Рабочие направляются к контейнерам или размещаются у стационарных, получая сигналы о выполнении заказа, когда они сканируют штрих-коды, относящиеся к заказу, на датчиках контейнеров и стеллажей.

4. Улучшенная маркировка RFID

Метки радиочастотной идентификации (RFID) уже зарекомендовали себя в мире складского хозяйства как более эффективная альтернатива традиционным системам сканирования штрих-кодов. Он идеально подходит для управления цепочками поставок на складе, поскольку позволяет сотрудникам с большей легкостью определять, регистрировать и отслеживать запасы, а также получать доступ к ключевым данным о запасах непосредственно в WMS.

Завтрашняя итерация RFID для складского хранения будет использовать эти принципы и расширять их, делая такие области, как массовое, мгновенное кодирование меток, идентификация потерянных или отсутствующих предметов, агрегирование меток и подсчет циклов инвентаризации, еще быстрее и эффективнее.

Важность обучения при предотвращении угроз безопасности на складе

Основой безопасной рабочей среды является надлежащее обучение. Управление и предотвращение завтрашних происшествий на складе означает сделать все возможное сегодня, чтобы убедиться, что ваша команда осведомлена, проинструктирована и наделена полномочиями для безопасной и достаточной работы в любых ситуациях. Этого можно добиться с помощью комплексной программы безопасности склада, которая включает следующее:

1. Требования к СИЗ

Все работники вашего склада имеют право на самые безопасные условия труда с доступом к четырем категориям средств индивидуальной защиты — средствам защиты органов дыхания, зрения, слуха и рук. СИЗ должны быть чистыми и содержаться в хорошем состоянии. Его необходимо носить в любых и всех ситуациях, когда сотрудники могут вступить в контакт с физическими, электрическими или механическими опасностями, а также с химическими, радиологическими или токсичными материалами. Программы СИЗ санкционированы OSHA.

2. Эргономичные стратегии ручной работы

Общая эргономическая подготовка, а также подготовка по конкретным операциям должны быть реализованы для всей рабочей силы. Научите сотрудников не только тому, как лучше всего поднимать тяжелые материалы, если это необходимо, но и тому, как использовать оборудование и ресурсы в качестве стратегии перехода на работу. Тем самым вы поддерживаете здоровье и благополучие тех людей, от которых зависит ваш склад, не жертвуя при этом скоростью и производительностью.

3. Как определить небезопасные условия

Обучение работе с опасностями и информирование об опасностях — еще один важный элемент программы безопасности вашего склада. Ваши сотрудники должны быть хорошо осведомлены и уметь идентифицировать опасные материалы, содержащиеся в стенах склада, понимать правильные методы маркировки, соответствующие единицы хранения и иметь легкий доступ к MSDS. Кроме того, у работников должна быть возможность высказывать общие опасения по поводу безопасности, независимо от того, нужно ли им больше СИЗ или они видят неправильное обращение с транспортными средствами на складе.

4. Четкие стандартные операционные процедуры (СОП)

Каждая отдельная складская работа, задача и единица оборудования должны сопровождаться стандартной операционной процедурой. Обязательны сертификаты, дополняющие использование оборудования и работу на складе. Должен быть установлен и соблюдаться график обучения, а также обновления и тесты на соответствие по мере необходимости. СОПы также должны учитывать необходимость обучения сотрудников основным знаниям, таким как стандартный протокол блокировки/маркировки, погрузочно-разгрузочные работы, схемы движения склада и какие проходы имеют определенные потоки.

5. Руководство по охране труда и технике безопасности

Программа безопасности вашего склада должна быть напечатана в полном руководстве по охране труда и технике безопасности. Каждый сотрудник должен получить копию своего первого рабочего дня.

Оборудуйте свой склад безопасными расходными материалами от Material-Handling.com

В Material Handling мы говорим о складе. Уже более 35 лет мы поставляем высококачественное, безопасное и эргономичное складское оборудование для партнеров из разных отраслей — и мы хотим сделать то же самое для вас.

Наши специалисты по продуктам и погрузочно-разгрузочным работам готовы ответить на любые вопросы по складским товарам. Свяжитесь с нами здесь или позвоните нам по телефону (877) 350-2729 сегодня.

Запись обновлена 24 октября 2018 г.

Производственный процесс

- Как управлять рисками облачной безопасности

- Как управлять складскими запасами с помощью системы определения местоположения в реальном времени

- Как эффективно управлять активами по критичности

- Как программы, основанные на надежности, повышают безопасность?

- Как управлять остановкой завода

- Как Интернет вещей меняет безопасность на рабочем месте?

- Как составить план HACCP для предотвращения угроз безопасности и отзывы

- 6 советов по безопасности на складе

- Аксессуары для безопасности склада

- Главные опасности при строительстве и способы их предотвращения