Дождевик

<час />

Фон

Дождевики - это куртки из ткани, специально обработанной для отталкивания воды. В 1836 году Чарльз Макинтош изобрел метод сочетания резины с тканью, который использовался в первых современных плащах. Из-за его изобретений в Великобритании все плащи называют макинтошами или макинтошами. Большинство современных плащей так или иначе вдохновлены детищем Macintosh.

Сегодня существует множество видов плащей из всех видов ткани. Всепогодный дождевик имеет съемную подкладку, поэтому его можно носить в любую погоду. Подложки складываются и обычно изготавливаются из винила. Виниловые плащи изготавливаются из винила или ткани с виниловой отделкой. Плащи носят как мужчины, так и женщины, и часто они сделаны из легкой хлопчатобумажной / полиэфирной ткани.

При производстве плащей важна эффективная гидроизоляция. Есть два важных качества:впитывание (сколько воды может впитать ткань) и проникновение (количество воды, которое может проникнуть в ткань). Ткани плащевки обладают абсорбирующими или отталкивающими свойствами. Лучшие плащи сделаны из плотной ткани.

История

Сотни лет люди пытались сделать одежду водонепроницаемой. Еще в тринадцатом веке индейцы Амазонки использовали для этой цели вещество молочного цвета (каучук), полученное из каучуковых деревьев. Когда европейские исследователи прибыли в Америку в шестнадцатом веке, они наблюдали, как коренные жители использовали грубую процедуру и резину для водонепроницаемости таких вещей, как обувь и накидки.

К восемнадцатому веку европейцы экспериментировали с водонепроницаемой тканью для одежды. В 1748 году Франсуа Френо разработал раннюю идею водонепроницаемой ткани. Джон Сайм из Шотландии сделал дальнейшие успехи в области водонепроницаемости в 1815 году. В 1821 году был изготовлен первый плащ. Сделанный Дж. Фоксом из Лондона, он назывался Fox's Aquatic. Дождевик был изготовлен из ткани типа «саржа» с добавлением мохера «гамбрун».

Хотя в этих ранних попытках гидроизоляции тканей иногда использовалась резина, они не увенчались успехом. Когда в одежде использовалась резина, это было непросто носить. В жаркую погоду одежда становилась эластичной и липкой; в холоде одежда была жесткой и негибкой. Эта проблема была решена в начале девятнадцатого века Macintosh.

Уроженец Шотландии был химиком и химиком. Путем экспериментов Macintosh открыл лучший способ использования резины в одежде. В то время газовая промышленность была новой. Каменноугольная нафта была одним из побочных продуктов фракционной перегонки нефти, которая использовалась на газовых заводах. Эта летучая маслянистая жидкость представляла собой смесь углеводородов. Macintosh растворял каучук в нафте, превращая его в жидкость. Эта жидкость наносилась на ткань, делая ее водонепроницаемой.

В 1823 году Макинтош запатентовал свой процесс изготовления водонепроницаемой ткани. Этот процесс включал прослаивание слоя формованной резины между двумя слоями ткани, обработанной жидким каучуком-нафтой. Некоторое время ушло на разработку промышленного процесса нанесения смеси нафты и каучука на ткань. Запатентованная водонепроницаемая ткань производилась на фабриках с 1824 года. Первым заказчиком была британская армия. Macintosh's  После создания дизайна и размера плащи сшиты. находки привели к другим инновационным применениям резины, включая шины.

После создания дизайна и размера плащи сшиты. находки привели к другим инновационным применениям резины, включая шины.

Процесс вулканизации резины был разработан Чарльзом Гудиером, продавцом оборудования из Филадельфии, штат Пенсильвания, в 1839 году. Вулканизация означает нагревание резины серой, что сделало резину более эластичной и более простой в плавлении. Четыре года спустя Томас Хэнкок взял водонепроницаемую ткань, изобретенную Чарльзом Макинтошем, и улучшил ее, используя вулканизированный каучук.

Американцы продолжали совершенствовать процесс Macintosh с появлением процесса каландрирования в 1849 году. Ткань Macintosh пропускалась между нагретыми роликами, чтобы сделать ее более гибкой и водонепроницаемой. Еще одно нововведение заключалось в сочетании всего одного слоя ткани со слоем резины. Хотя такие улучшения сделали ткань легче, чем оригинал Macintosh, эти плащи все еще были довольно популярными даже в начале двадцатого века. Многие плащи были разработаны с разрезами, чтобы сделать их более прохладными для владельца.

Ткань Macintosh была не единственным видом водонепроницаемой ткани, изобретенной в девятнадцатом веке. В 1851 году компания Bax &Company представила Aquascutum. Это была шерстяная ткань, прошедшая химическую обработку для отвода воды. Этот плащ стал популярен в конце Крымской войны (ок. 1856 г.).

К началу двадцатого века постепенно стали преобладать химически обработанные ткани. Для Первой мировой войны Томас Барберри создал всепогодный тренч. Пальто шили из тонкого саржевого хлопкового габардина, окрашенного в пряжу. Габардин был химически обработан для защиты от дождя. Хотя эти плащи сначала шили для солдат, после войны в 1918 году они стали популярными. К тому же они были намного круче, чем сделанные из ткани Macintosh.

К 1920 году дизайн плащей вышел за рамки плащей, хотя пальто оставалось классикой. Ткани, пропитанные маслом, обычно хлопок . и шелк стали популярными в 1920-х годах. Масляную кожу делали, нанося льняное масло на ткань, которая проливала воду. Автомобильные пальто были представлены в 1930-х годах. Эти плащи были короче плащей и предназначались для езды на автомобилях. Плащи с резиновым покрытием и подкладкой, сделанные из всех видов тканей, также стали популярными в период между войнами.

После 1940 года большую популярность приобрели плащи из легкой ткани. Военные исследования привели к созданию плащевок, которые можно подвергать химической чистке. В 1950-х годах предпочитали ткань из винила из-за его впечатляющей водонепроницаемости, как и пластик (в 1970-е годы), хотя такие плащи сохраняли тепло. Нововведения в тканях продолжали влиять на плащи. Начиная с 1950-х годов для изготовления плащей регулярно использовались смеси шерсти и синтетики. Такие смеси можно стирать в стиральной машине. Также была улучшена химическая обработка ткани. Также были введены сварные швы, повышающие водонепроницаемость ткани.

В 1960-х годах нейлон использовался для изготовления плащей, а в 1970-х годах двойная вязка стала предпочтительной тканью. Плащи двойной вязки были не такими водоотталкивающими, как плащи из других тканей, но были разработаны по-другому, чтобы компенсировать это. Тем не менее, такие плащи были не такими удобными, и двойная вязка исчезла на протяжении десятилетия. Виниловые плащи на короткое время вновь приобрели популярность, особенно среди женщин.

Современные плащи бывают разных тканей, стилей и цветов. Тренч из габардина остается фаворитом. Хотя по-прежнему используются натуральные и искусственные смеси, резина и пластик, очень популярны искусственные волокна с пластиковым покрытием, используемые для изготовления Gore-Tex. Микроволокна и другие высокотехнологичные ткани все больше захватывают рынок плащевок.

Сырье

Основным материалом плаща является ткань, специально обработанная для отталкивания воды. Ткань многих плащей состоит из смеси двух или более следующих материалов:хлопка, полиэстера, нейлона и / или вискозы. Плащи также могут быть из шерсти, шерстяного габардина, винила, микроволокон и высокотехнологичных тканей. Ткань обрабатывается химическими веществами и химическими соединениями, в зависимости от вида ткани. Гидроизоляционные материалы включают смолы, пиридиниевые или меламиновые комплексы, полиуретан, акрил, фтор или тефлон.

Хлопок, шерсть, нейлон или другие искусственные ткани покрываются смолой, чтобы сделать их водонепроницаемыми. Шерстяные и более дешевые хлопчатобумажные ткани пропитаны парафиновыми эмульсиями и солями металлов, таких как алюминий или цирконий. Более качественные хлопчатобумажные ткани залиты комплексами пиридиниевых или меламиновых комплексов. Эти комплексы образуют химическую связь с хлопком и чрезвычайно прочны. Натуральные волокна, такие как хлопок и лен, залиты воском. Синтетические волокна обрабатывают метилсилоксанами или силиконами (водородные метилсилоксаны).

Помимо ткани, большинство плащей состоит из пуговиц, ниток, подкладки, швов, ремней, каймы, молний, люверсов и накладок.

Большая часть этих предметов, включая ткань, создается сторонними поставщиками для производителей плащей. Производители проектируют и делают настоящий плащ.

Дизайн

Чтобы захватить часть рынка, дизайн плащей меняется в зависимости от сезона и текущих модных тенденций. Ткань, длина, покрой и внешний вид важны, чтобы понравиться потребителю. Стиль - это все; крой важен для того, чтобы различать товары на рынке. Для мужчин, женщин и детей существует множество различных стилей плащей:короткие, пригородные, автомобильные, спортивные, утилитарные и длинные. Регулярно вводятся новые волокна и отделочные материалы.

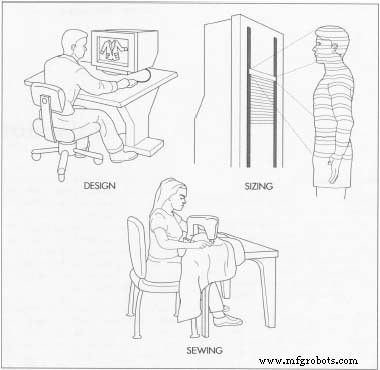

Система автоматизированного проектирования (САПР) дает дизайнерам возможность комбинировать ткани, стили и цвета на экране без необходимости делать образцы. Дизайнеры создают выкройки для производственного процесса с помощью САПР.

Производственный процесс

Большая часть производственного процесса выполняется с помощью автоматизированного производства (CAM). Машины управляются компьютерами, что обеспечивает скорость и эффективность.

Гидроизоляция ткани

- В этом автоматизированном процессе ткань проходит через серию роликов в резервуар.

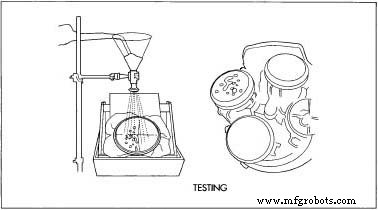

Водонепроницаемый материал, используемый для плащей, проверяется на уровень впитываемости или способности отталкивать влагу. содержащие ванну из соответствующих гидроизоляционных материалов.

Водонепроницаемый материал, используемый для плащей, проверяется на уровень впитываемости или способности отталкивать влагу. содержащие ванну из соответствующих гидроизоляционных материалов. - Химические вещества могут проникать в ткань.

- После того, как материал покидает ванну, он нагревается, чтобы химические вещества равномерно впитались в ткань.

- Ткань проходит через еще одну серию роликов и охлаждается. Это позволяет химическим веществам затвердеть и оставаться на ткани.

- Обработанная ткань перекатывается на болты и готовится к отправке производителям плащей.

Производство плаща

- Кусочки, из которых состоит плащ, вырезаются резаком с компьютерным управлением или большим электрическим резаком. Ткань вырезается по выкройке, подобранной для каждого размера, в котором будет сшит плащ.

- Подкладка (которая делает воротники, манжеты, лицевую часть, лямки рукавов, ремни и ранты на карманах жесткими) укладывается внутрь соответствующих деталей. Каждая часть, содержащая прокладку, соединяется с помощью автоматической термозакрепляющей машины. В процессе плавления используется высокая температура и давление, чтобы обеспечить равномерную укладку прокладки.

- Оператор промышленной швейной машины использует промышленную машину для шитья всех мелких деталей плаща, включая воротник, пояс, лямки рукавов и ранты на карманах.

- Облицовка (подкладка пальто, пришитая к переднему краю) прилегает к передним краям тканевой оболочки, составляющей внешнюю часть пальто. Это также делает рабочий на промышленной швейной машине.

- Большие части оболочки плаща собирает рабочий на промышленной швейной машине. Большинство идет парами. Сначала соединяются правая задняя панель и левая задняя панель, образуя задний шов. Затем аналогичным образом создаются остальные крупные части плаща (передняя часть плаща, рукава и т. Д.).

- На отдельной линии на заводе сделана вагонка. Он вшивается человеком в соответствующие части ракушки.

- Все большие части плаща теперь собираются и сшиваются рабочим на промышленной швейной машине.

- Автоматическая машина делает петлицы и пришивает пуговицы на плащ.

- На промышленной швейной машине кайма и рукава пришиваются вручную. Ремень тоже надевается вручную.

- Готовый плащ проверяется инспектором на предмет контроля качества.

- Рабочий прикрепляет бирки к пальто и вешает его на вешалку.

- Полиэтиленовый мешок накрывается поверх пальто, обычно с помощью машины, называемой автоматическим упаковщиком.

- Куртки в мешках загружаются в транспортный контейнер рабочим.

Контроль качества

Контроль качества происходит на многих этапах производственного процесса. Еще до изготовления плащей проверяется качество ткани и красителя. После того, как ткань будет разрезана, выкройки должны совпадать, а размеры - подходящими. По мере сшивания каждой детали проверяется шитье. Инспекторы обращают внимание на следующие качества:длину стежка, подшивку, вышивку и выравнивание петли, а также тип шва. Все неисправности исправляются. Когда плащ готов, каждая его часть проверяется вручную.

Побочные продукты / отходы

При собственном производстве плащей создаются только обрезки. Их обычно выбрасывают.

Будущее

Ткань плаща и его отделка изменятся. Будет улучшена водоотталкивающая способность, устойчивость к пятнам и морщинам. Сами ткани будут иметь новое переплетение.

Еще одно направление, в котором может развиваться будущее дождевиков, - это массовая индивидуализация. Это означает, что пальто будет специально сшито по размеру тела потребителя. Такой процесс потребует компьютеров и появления определенных видов программного обеспечения и сканирующих устройств.

Производственный процесс