Основы, методы и тенденции многослойного формования

Многослойное формование в настоящее время является одним из самых популярных и передовых методов быстрой оснастки, обеспечивающим значительный потенциал для снижения производственных затрат, продолжительности цикла и новых возможностей проектирования для производства продукции. Благодаря разнообразным конструктивным преимуществам двухкомпонентных формовочных изделий они широко используются в мобильных телефонах, производстве ручек, автомобилях, бытовой технике, ручных инструментах, товарах и т. д.

В этой статье в основном рассказывается о развитии и тенденциях технологии многокомпонентного литья и особенно рассказывается о том, как реализовать изготовление прототипа небольшой партии на этапе разработки продукта для многокомпонентных формованных деталей 2K.

Что такое многослойное формование?

Многослойное формование — это процесс литья под давлением, при котором создается одна деталь путем объединения двух или более разных материалов. Первый материал обычно называют материалом подложки, части которого или полностью покрыты последующими материалами (формованные материалы).

Литье под давлением впервые использовалось для украшения внешнего вида потребительских товаров, что в настоящее время довольно популярно. Эта технология используется в различных областях и даже может быть использована для повышения функциональности продукта, например, для повышения химической стойкости, обеспечения электрической изоляции, длительного сцепления, более мягкого и мягкого прикосновения и т. д.

В основном существует 2 различных типа производственного процесса формованных изделий.

а. Мягкий материал наплавляется на твердый материал :распространенными материалами для многократного литья под давлением является термопластичный эластомер (TPE), который используется на материале подложки (например, ABS (акрилонитрил-бутадиен-стирол), PC, PC/ABS, PA и SAN). Обычно используемыми ТЭП являются SEBS, ТЭП-V, ТЭП-У, ТЭП-Е и ТЭП-А. Эти продукты с «мягкой облицовкой» обладают улучшенными функциональными возможностями, такими как изоляция, химическая стойкость, улучшенная эргономика, улучшенная ручка, захват и превосходный внешний вид.

b. Твердый материал формирует твердый материал :Другим применением являются вторичные материалы для многослойного формования, которые также являются твердыми пластиками. Например, жесткий литьевой пластик с металлической вставкой или прозрачный жесткий литьевой пластик с непрозрачными частями. Как правило, процент брака при производстве литья под давлением из прозрачного двухкомпонентного пластика очень высок, что создает большие проблемы для процесса контроля.

Типы процесса многокомпонентного формования:двухкомпонентное формование и двухкомпонентное формование

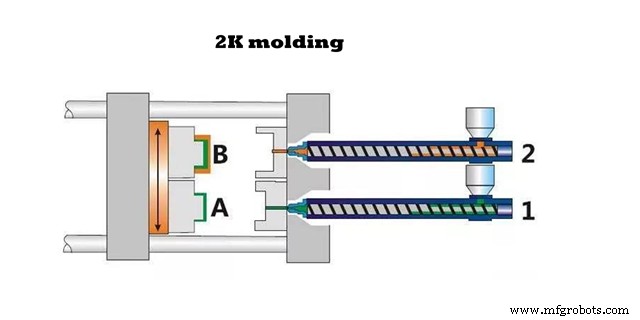

2K (двухцветное) литье под давлением (образованный двумя компонентами) имеет двухэтапный процесс, что означает, что впрыск материала превращается в изделия на машине для литья под давлением 2K, а затем на машине 2K путем переворачивания формы и перехода к другой заметке в пластиковой трубке соответствующей полости формы. Деталь используется в качестве вставок, впрыскиваемых в другой материал для формирования при интеграции изделий из двойного материала. Машина для литья под давлением представляет собой либо двойной цилиндр, либо двойную полость пресс-формы, процесс литья под давлением выпускает два вида материалов одновременно. При этом изготовленное изделие используется как вкладыши, в которые будут вставляться.

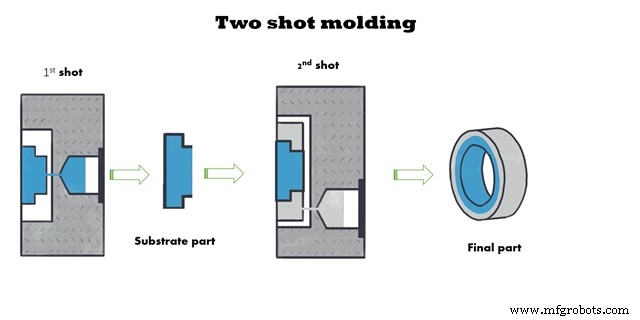

Другой вариант — двукратное литье под давлением. , что означает, что он изготавливает материальную часть на машине для литья под давлением и материальную часть в виде вставки в другую форму, а затем впрыскивает второй материал. Литье под давлением (внутреннее название отрасли — обертывание, вторичное литье под давлением):во время литья под давлением оно сначала изготавливается как жесткая деталь (обычно это деталь из твердого пластика) и встраивается в полость формы. Затем TPE используется для литья под давлением этого компонента, и, наконец, получается готовый продукт. Для литья под давлением можно использовать обычное оборудование для литья под давлением. Размещение жестких деталей может производиться вручную или механическими руками. Обычно металлические компоненты с покрытием можно использовать только таким образом.

Прочность соединения формованных деталей

Физический метод: по дизайну пряжки, поверхностному валику, поверхностному постукиванию, а затем второму типу материала для достижения t пакет отформован непосредственно (покрытие). Особенность склеивания материалов исключительно этим методом заключается в том, что физическое соединение имеет сильную адгезию, в то время как физическое соединение имеет малое сцепление снаружи.

Химический метод: связать два материала вместе за счет молекулярного сродства между двумя материалами и силы связи химического вещества, чтобы сформировать одну часть, две или более.

Хотя методы физического застегивания и соединения часто используются вместе в практических приложениях, очевидно, что реализация соединения между двумя материалами является более надежным и гибким методом. Эта прочная химическая связь состоит из взаимной растворимости, проникновения, проникновения и запутывания молекул или молекулярных цепей.

Четыре типа формовки

Доступны четыре распространенных типа формовки.

- Пластик поверх пластика – подложка и пластик, налитый на подложку, оба являются пластиками. Материал пластиковых компонентов должен иметь одинаковую или близкую температуру плавления.

- Пластик поверх металла — подложка металлическая. Металлическая деталь, обработанная на станке с ЧПУ, литая или кованая, сначала помещается в форму, а затем на металлическую деталь наливается пластик. Знаете ли вы, что можно отливать металлические вставки внутрь пластиковых деталей?

- Эластомер поверх пластика. Подложка должна быть из твердого пластика. Эластомерами могут быть мягкие материалы, такие как резина и полиуретан.

- Эластомер поверх металла — металлическая основа. Металлическая деталь, обработанная на станке с ЧПУ, литая или кованая, сначала помещается в форму, а затем на ручку наливается эластомер.

Однако не все материалы можно подвергать формованию. Например, если вы хотите сделать только несколько прототипов, мы вряд ли сможем найти прозрачные эластомеры, которые можно формовать из самого материала или других типов смол.

Как производить лучшие изделия для литья под давлением?

<сильный>1. Вариант материала:в основном существует 3 ключевых фактора, влияющих на связывание на молекулярном уровне материала TPE/жесткого пластика.

1) Полярность материала ТЭП аналогична жесткому пластику (иначе он не был бы ни взаиморастворимым, ни проницаемым и проникающим в состоянии плавления);

2) Поверхностное натяжение материала ТЭП меньше, чем у жесткого пластика (в противном случае расплав ТЭП не мог бы растечься по поверхности вставки из твердого пластика);

3) Когда расплав TPE стекает по твердой пластиковой поверхности в полость формы, в процессе охлаждения выделяется тепло, которое может быстро и эффективно расплавить твердую пластиковую поверхность с образованием тонкого взаимопроникающего слоя.

<сильный>2. Справочник по многокомпонентному формованию из 7 ценных материалов

1) Формование 2K лучше, чем эффект двухэтапного формования (многократного формования).

Преимущества пресс-формы 2K: Первая порция твердого пластика для литья под давлением еще горячая, а затем она сразу же поступает во вторую полость термопластавтомата 2К. Так как в процессе переноса отсутствует влагопоглощение; с одной стороны, высокотемпературный расплав TPE на поверхности легко удаляется с образованием сверхтонкого слоя, а с другой стороны, на поверхности отсутствует эффект адсорбции водяного пара.

2) Выберите более высокую температуру питающего барабана (расплава), насколько это возможно, в пределах допустимого диапазона материала TPE, в противном случае TPE не будет иметь достаточно тепла для абляции поверхности твердого пластикового материала.

3) При повторном формовании второго выстрела полость формы из твердого пластика лучше принять более высокую температуру формы для подачи тепловой энергии. Когда твердые пластмассы достигают высокой температуры, высокотемпературный расплав TPE будет медленно остывать, чтобы у него было достаточно тепла и времени для абляции твердого пластика с образованием нерастворимого сверхтонкого слоя.

4) На втором этапе многослойного формования расплав ТЭП должен выбрасываться с высокой скоростью как можно быстрее, при условии отсутствия летающей кромки ТЭП.

а. Благодаря высокой скорости стрельбы расплав TPE имеет короткое время распространения на твердой пластиковой поверхности и более длительное время для абляции твердой пластиковой поверхности во время цикла формования.

б. Трение между TPE и твердой пластиковой поверхностью приводит к трению и выделению тепла. Таким образом, температура расплава ТЭП также снижается медленно, с более длительным временем контакта и абляции поверхности твердого пластика.

c. Из-за высокой скорости стрельбы вязкость большинства расплавов TPE снижается, когда они становятся тонкими, что приводит к снижению поверхностного натяжения, что способствует растеканию по твердой пластиковой поверхности.

5) Избегайте поглощения влаги или потускнения твердой пластиковой поверхности, особенно при двойном формовании. В некоторых случаях это может произойти в процессе переноса.

6) Нейлон 66, поглощение поверхностной влаги приводит к образованию и адсорбции молекул воды с образованием водородных связей, TPE не может эффективно образовывать межмолекулярные связи с молекулами твердой пластиковой поверхности, а естественная прочность сцепления снижается. Жесткий пластик с покрытием TPE с полярностью, безусловно, также является формулой полярности, не обращает внимания на влагостойкость, в то же время влияет на эффект сцепления.

7) Обратите внимание на проблему с моющим цилиндром на ранней стадии тестовой машины

а. Ранее покрытый ПВХ

б. Раньше это была машина для производства твердой резины

Три преимущества многослойного формования

Есть три основные причины использовать литье поверх вашего дизайна.

Улучшенный внешний вид

Если вы хотите создать одну пластиковую деталь, которая будет иметь несколько цветов или несколько видов отделки поверхности, то литье поверх будет идеальным процессом. Различные цветные или текстурированные компоненты могут быть отформованы друг с другом и сформированы в одну деталь с бесшовным соединением цветов и отделок. Например, деталь из прозрачной смолы может быть отформована поверх детали из черной смолы, чтобы сформировать одну автомобильную линзу; а металлические вставки, залитые пластиком, выглядят лучше, чем вставки, вставляемые вручную внутрь пластиковых деталей.

Улучшенная сборка

Два или более компонента, отлитые вместе, подходят друг к другу лучше, чем два компонента, изготовленные по отдельности, а затем собранные, потому что в процессе формования пластик, который добавляется поверх подложки, расплавляется, а затем отверждается на подложке, создавая более прочную сборку. .

Более удобный

Использование эластомеров, таких как резина или полиуретан, поверх твердой пластмассовой или металлической детали делает ее более приятной для конечных пользователей. Металлические детали и твердый пластик не очень приятны для руки человека, добавление мягкого слоя на твердый пластик или металлические детали может смягчить текстуру деталей и, таким образом, сделать детали более удобными для пользователя.

Три метода реализации прототипа многослойного изделия

Из-за сложной структуры пресс-форм для литья под давлением 2K процесс разработки продукта требует более длительного цикла и более высокой стоимости. если мы делаем только один или несколько наборов прототипов на этапе разработки продукта, нужно ли нам проходить литье под давлением 2K или двухкомпонентное литье под давлением? Вот основные подходы, широко используемые в нашей службе быстрого прототипирования:

Технология 1.3D-печати

Двухцветные 3D-принтеры FDM уже давно существуют. Вообще говоря, 3D-печать оснащена двумя разбрызгивающими головками для печати материалов разных цветов, чтобы реализовать модель двухцветного смешивания. Тем не менее, есть еще большие ограничения в выборе материала. Некоторые 3D-принтеры, хотя и способны печатать многоцветные прозрачные детали, имеют грубую конструкцию, низкое разрешение, плохую текстуру и даже могут быть охарактеризованы как «пиксельные». Поэтому до 3D-печати с полихроматическими элементами и прототипами внешнего вида еще далеко.

2. Силиконовый инструмент для наплавки

Литье из уретана является распространенным методом изготовления прототипов небольшими партиями. И это имеет заметное преимущество при производстве прототипов методом литья под давлением.

Силиконовая литая деталь инструмента может точно соответствовать спецификациям клиентов, независимо от того, что она относится к цвету, текстуре и глянцевому покрытию, литью под давлением и литью под давлением или даже оптически прозрачна. Он отлично подходит для пробного производства деталей со сложной технологической структурой, которые можно извлекать непосредственно из формы, что позволяет легко извлекать деталь из формы, игнорируя необходимость проектирования угла уклона, обеспечивая стандартный допуск обработки на ± 0,15 мм / 100 мм. , с высочайшей точностью, способной достигать ± 0,05 мм. сложная структура может быть прямо из формы.

Кроме того, выбор материалов также велик, с несколькими материалами для облегчения создания деталей литья из уретана. Материалы с определенными свойствами аналогичны промышленным пластикам, таким как АБС, ПММА, поликарбонат, полипропилен, полиамид, мягкая резина, и включают в себя ударопрочность, жаростойкость (120 ℃) или огнестойкость (UL94-V0).

Изготовление пресс-форм: Процесс литья силиконовых инструментов в основном включает изготовление мастер-модели, изготовление силиконовой формы и вакуумное литье. Используя силиконовую форму, мы можем изготавливать много видов изделий для литья под давлением, таких как твердый пластик с формованием резины, формование твердого пластика с формованием из жесткого пластика и литье из прозрачного непрозрачного пластика.

Контроль процесса: расположение литника и конструкция вентиляционного отверстия силиконовой формы представляет большую сложность при изготовлении силиконовой формы для литья под давлением. Во-первых, ворота должны быть расположены вдали от внешней поверхности продукта, и требуется достаточная текучесть, чтобы материал мог заполнить форму. Во-вторых, положение и количество вентиляционных отверстий часто необходимо регулировать несколько раз, особенно когда сделана прозрачная часть, плохой воздух приведет к очевидным дефектам внешнего вида. Наконец, усадка двух материалов и деформация при вторичном отверждении.

3. CNC-обработка + обработка поверхности

Обработка прототипов 2K на станке с ЧПУ обычно требует много постобработки для получения двухцветного или многокомпонентного материала.

Его особенности - высокая скорость, высокая точность размеров и качество внешнего вида. Варианты формовочных материалов широки, можно обрабатывать почти все инженерные пластмассы и металлические материалы. После полировки и другой обработки поверхности производственный эффект может быть сравним или даже выше, чем у изделия, полученного литьем под давлением.

На данный момент в массовом производстве прототипов многокомпонентных изделий по-прежнему преобладает ЧПУ. Конечно, силиконовая форма также добилась больших успехов. Обычно обработка прототипа многоразового формования осуществляется путем комбинирования методов многокомпонентного формования ЧПУ и силиконового инструмента.

Новые достижения в технологии литья под давлением

Благодаря наблюдению за важными международными выставками в последние годы, европейские и американские производители в области многоцветного литья под давлением были продвинуты на «комбинированную» презентацию нескольких основных технологий литья. За исключением традиционных многоцветных изделий, таких как автомобильные фары, панель кондиционирования воздуха, телевизионная рамка и т. д., появилось новое применение, такое как двухцветная литая внутренняя этикетка (IML), двухцветная формообразующая в составе пресс-формы (IMA). , StackMold, 2K+IML+IMA+Stack Mold, двухцветное литье и межслойное впрыскивание — все эти новые AP могут быть реализованы только на одной машине для литья под давлением.

В результате все больше внимания уделяется технологии многоцветного литья под давлением. Нам нужно не только представить многоцветную технологию, но и объединить ее с другими технологиями для создания более эффективных продуктов, а именно:отрасль должна бросить вызов цели на следующем этапе.

WayKen обладает глубокими знаниями в области литья под давлением. Недавно мы добились больших успехов в мелкосерийном производстве двухкомпонентных силиконовых форм для изготовления двухцветных прозрачных деталей автомобильных ламп. Свяжитесь с нами и получите мгновенное предложение, чтобы сократить время и стоимость производства для вашего проекта литья под давлением.

Промышленные технологии

- Компрессионное формование и литье под давлением:в чем разница?

- Сравнение трех основных процессов формования

- Плюсы и минусы термореактивного литья под давлением

- Статус развития и тенденции литья по выплавляемым моделям из нержавеющей стали

- Значение метода литья под давлением

- Прототипы для литья под давлением – самое удобное и недорогое решение

- Эффективная производительность быстрого литья под давлением

- Штифты выталкивателя для литья под давлением:типы и соображения

- Основы фрезерной и токарной обработки на заказ

- Ограничения литья под давлением в малых объемах