3 Блок 2:скорости, подачи и нарезание резьбы

Цель

После завершения этого раздела вы сможете:

- Определение и выбор настроек и операций вертикально-фрезерного станка для различных задач обработки.

- Выберите правильную скорость резки для различных типов материалов.

- Расчет скорости резания и подачи для торцевого фрезерования.

- Объясните, как правильно настроить ответвление подачи питания.

Скорость резки

Скорость резания определяется как скорость на внешней кромке инструмента, когда он режет. Это также известно как поверхностная скорость. Скорость поверхности, метраж поверхности и площадь поверхности напрямую связаны между собой. Если два инструмента разного размера вращаются с одинаковыми оборотами в минуту (об/мин), больший инструмент имеет большую скорость резания. Поверхностная скорость измеряется в поверхностных футах в минуту (SFM). Все режущие инструменты работают по принципу поверхностного метража. Скорость резки зависит, прежде всего, от типа материала, который вы режете, и типа режущего инструмента, который вы используете. Твердость обрабатываемого материала во многом зависит от рекомендуемой скорости резания. Чем тверже рабочий материал, тем медленнее скорость резания. Чем мягче рабочий материал, тем выше рекомендуемая скорость резания (см. рис. 1).

Сталь Железо Алюминий Свинец

Рис. 1. Увеличение скорости резки на основе твердость рабочего материала

Твердость материала режущего инструмента также во многом зависит от рекомендуемой скорости резания. Чем тверже сверло, тем выше скорость резания. Чем мягче сверло, тем медленнее рекомендуемая скорость резания (см. рис. 2).

Углеродистая сталь Быстрорежущая сталь Твердый сплав

Рис. 2. Увеличение скорости резки на основе Твердость режущего инструмента

Таблица 1. Скорости резания для типов материалов

| Тип материала | Скорость резки (SFM) |

|---|---|

| Низкоуглеродистая сталь | <тд>40-140|

| Среднеуглеродистая сталь | <тд>70-120|

| Высокоуглеродистая сталь | <тд>65-100|

| Сталь для свободной обработки | <тд>100-150|

| Нержавеющая сталь, C1 302, 304 | 60 |

| Нержавеющая сталь, C1 310, 316 | <тд>70|

| Нержавеющая сталь, C1 410 | 100 |

| Нержавеющая сталь, C1 416 | 140 |

| Нержавеющая сталь, C1 17-4, pH | 50 |

| Легированная сталь, SAE 4130, 4140 | <тд>70|

| Легированная сталь, SAE 4030 | 90 |

| Инструментальная сталь | <тд>40-70|

| Чугун – обычный | <тд>80-120|

| Чугун – твердый | <тд>5-30|

| Серый чугун | <тд>50-80|

| Алюминиевые сплавы | <тд>300-400|

| Никелевый сплав, монель 400 | <тд>40-60|

| Никелевый сплав, монель K500 | <тд>30-60|

| Никелевый сплав, инконель | <тд>5-10|

| Сплавы на основе кобальта | <тд>5-10|

| Титановый сплав | <тд>20-60|

| Нелегированный титан | <тд>35-55|

| Медь | <тд>100-500|

| Бронзовый – Обычный | <тд>90-150|

| Бронзовый–твердый | <тд>30-70|

| Цирконий | <тд>70-90|

| Латунь и алюминий | <тд>200-350|

| Неметаллические материалы без кремния | <тд>100-300|

| Кремнийсодержащие неметаллы | <тд>30-70

Скорость шпинделя

После определения SFM для данного материала и инструмента можно рассчитать шпиндель, поскольку это значение зависит от скорости резания и диаметра инструмента.

RPM =(CS x 4) / D

Где:

- RPM =число оборотов в минуту.

- CS =скорость фрезы в SFM.

- D =диаметр инструмента в дюймах.

Фрезерная подача

Подача (подача фрезерного станка) может быть определена как расстояние в дюймах в минуту, на которое заготовка перемещается в фрезу.

На фрезерных станках, которые есть у нас в LBCC, подача не зависит от скорости вращения шпинделя. Это хорошая компоновка, которая обеспечивает более быструю подачу для больших медленно вращающихся фрез.

Скорость подачи, используемая на фрезерном станке, зависит от следующих факторов:

- Глубина и ширина реза.

- Тип резака.

- Острота резака.

- Материал заготовки.

- Прочность и однородность заготовки.

- Требуется отделка.

- Требуемая точность.

- Мощность и жесткость станка, удерживающее устройство и набор инструментов.

Подача на зуб

Подача на зуб — это количество материала, которое должно быть удалено каждым зубом фрезы по мере его вращения и продвижения в работу.

По мере того, как заготовка продвигается в фрезу, каждый зуб фрезы продвигается в заготовку на одинаковую величину, образуя стружку одинаковой толщины.

Толщина стружки или подача на зуб вместе с количеством зубьев фрезы составляют основу для определения скорости подачи.

Идеальная скорость подачи для фрезерования измеряется в дюймах в минуту (дюйм/мин) и рассчитывается по следующей формуле:

IPM =F x N x RPM

Где:

- IPM =скорость подачи в дюймах в минуту.

- F =подача на зуб

- N =количество зубьев

- RPM – число оборотов в минуту.

Например:

Подачи концевых фрез, используемых в вертикально-фрезерных станках, варьируются от 0,001 до 0,002 дюйма на зуб для фрез очень малого диаметра при обработке стальных заготовок до 0,010 дюйма на зуб для больших фрез при обработке алюминиевых заготовок. Поскольку скорость резания низкоуглеродистой стали составляет 90 об/мин для высокоскоростной двухзубой концевой фрезы 3/8 дюйма

об/мин = CS x 4 / D = 90 x 4 / (3/8) = 360 / 0,375 = 960 об/мин

Чтобы рассчитать скорость подачи, мы выберем 0,002 дюйма на зуб

IPM =F x N x RPM =0,002 x 2 x 960 =3,84 IPM

Машинный фид

Движение станка, при котором режущий инструмент врезается в поверхность заготовки или вдоль нее, называется подачей.

Количество подачи обычно измеряется в тысячных долях дюйма при резке металла.

Фиды выражаются немного по-разному на разных типах машин.

Сверлильные станки с механической подачей предназначены для продвижения сверла на заданную величину за каждый оборот шпинделя. Если мы настроим машину на подачу на 0,006 дюйма, машина будет подавать 0,006 дюйма на каждый оборот шпинделя. Это выражается в (IPR) дюймах на оборот

Процедуры касания

Рекомендации:

Использование направляющих касаний

Направляющие метчика являются неотъемлемой частью изготовления удобной и прямой резьбы. При использовании токарного или фрезерного станка метчик уже прямой и центрированный. Будьте осторожны при ручном выравнивании метчика, так как направляющая метчика под углом 90 ° дает гораздо более точную информацию, чем человеческий глаз.

Использование масла

При сверлении и нарезании резьбы очень важно использовать масло. Он предотвращает визг сверла, делает рез более гладким, удаляет стружку и предотвращает перегрев сверла и инструмента.

Клювание

Выдавливание помогает гарантировать, что биты не перегреваются и не ломаются при использовании их для сверления или нарезания резьбы. Сверление с просверливанием включает частичное просверливание детали, затем ее отвод для удаления стружки, одновременно позволяя детали остыть. Обычной практикой является поворот рукоятки на полный оборот, а затем на пол-оборота назад. Всякий раз, когда сверло или метчик выворачиваются, удалите как можно больше стружки и нанесите масло на поверхность между сверлом или метчиком и заготовкой.

Процедура постукивания рукой

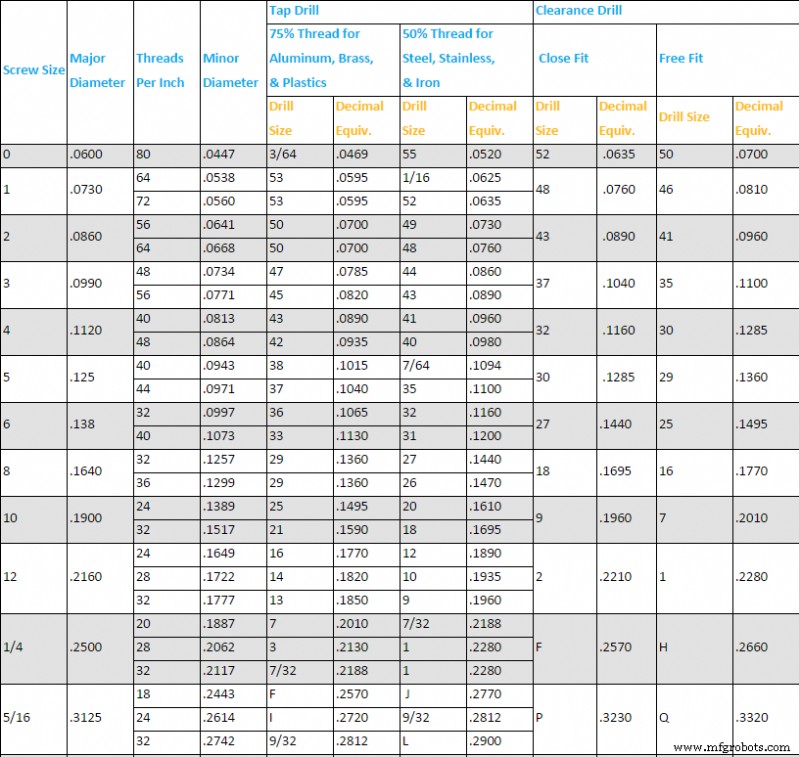

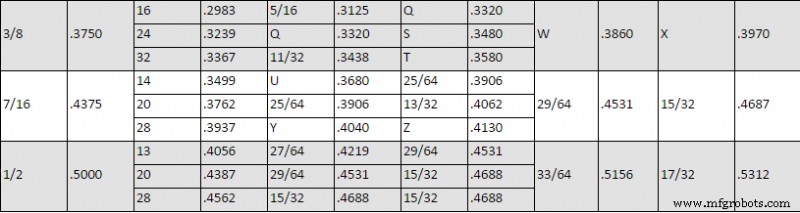

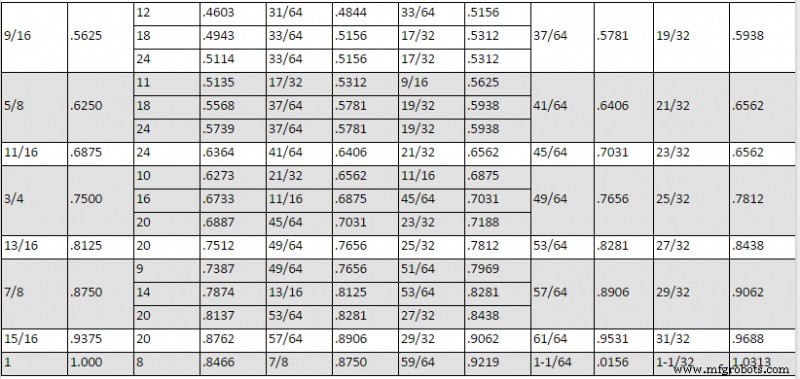

- Выберите размер сверла в таблице.

При выборе размера метчика в первую очередь обращайте внимание на эту диаграмму.

<старт ="2">

<старт ="2"> Фаски и зенкеры — это дополнительные функции, которые иногда необходимы для винтов. Для достижения наилучших результатов скорость вращения шпинделя должна быть в пределах от 150 до 250 об/мин.

Теперь отверстие готово для резьбы. Для этого используйте метчики и направляющие блоки возле ручных фрез. Направляющие блоки будут иметь несколько отверстий для метчиков разного размера. Выберите тот, который ближе всего к размеру используемого метчика, и поместите его над просверленным отверстием.

Отбейте метчик с помощью воротков. Слегка надавите, повернув ключ на полный оборот, а затем на пол-оборота. Нажимайте на нужную глубину.

Если метчик не идет дальше или нужная глубина достигнута, сбросьте давление на метчике; он, вероятно, достиг дна. Выньте метчик из отверстия. Дальнейшее нажатие может сломать метчик. Чем меньше кран, тем выше вероятность его поломки.

Процедура нарезания резьбы с механической подачей (вертикальная фреза)

- Нарезание с механической подачей похоже на нарезание вручную. Однако вместо нарезания резьбы вручную используйте вертикальную фрезу для нарезания резьбы по заготовке.

- Перед запуском машины переключите мельницу на пониженную передачу.

- Освободите фиксатор пера и переместите его в самое нижнее положение. Это гарантирует наличие достаточного места для врезания на нужную глубину.

- Включите шпиндель ВПЕРЕД и установите скорость шпинделя на 60 об/мин.

- Опустите кран. Когда метчик захватит ложу, она автоматически войдет в отверстие.

- После достижения желаемой глубины быстро переключите переключатель направления вращения шпинделя с прямого на обратное. Это изменит направление метчика и удалит его из отверстия. Изменение направления одним плавным движением предотвратит повреждение резьбового отверстия и метчика.

- Выключите машину.

- Перед уходом очистите резьбовое отверстие, кран и машину с механической подачей.

UNIT TEST

- Объясните скорость резания твердых и мягких материалов.

- Какова скорость резания инструментальной стали и алюминия?

- Рассчитайте скорость вращения концевой фрезы из быстрорежущей стали диаметром ½ дюйма для обработки алюминия.

- Рассчитайте скорость подачи для инструмента с тремя канавками. Используйте доход на тысячу показов из вопроса 3.

- Рассчитайте скорость вращения концевой фрезы из быстрорежущей стали диаметром ¾ дюйма для обработки бронзы.

- Рассчитайте скорость подачи двухканавочной твердосплавной концевой фрезы диаметром ½ дюйма для обработки низкоуглеродистой стали.

- Какова цель долбления при использовании их для сверления или нарезания резьбы?

- Выберите правильный размер сверла для метчика 5/16–24.

- Для чего используются смазочно-охлаждающие жидкости?

- Опишите разницу между ручной и механической подачей.

Промышленные технологии

- Выбор гидроабразивной резки резины и пластика

- Операции на токарных станках и режущие инструменты токарных станков

- Что такое плазменная резка и как работает плазменная резка?

- Виды токарных операций и режущие инструменты

- Преодоление общих проблем при резке и шлифовке алюминия

- Как смазочно-охлаждающие жидкости на синтетической основе могут повысить скорость резания и подачу станка с…

- 5 способов продлить срок службы инструмента и повысить производительность

- Проблемы резки:композиты со смешанной матрицей и композиты, армированные волокном

- Компенсация конусности и гидроабразивная резка

- Плюсы и минусы электроэрозионной резки проволоки