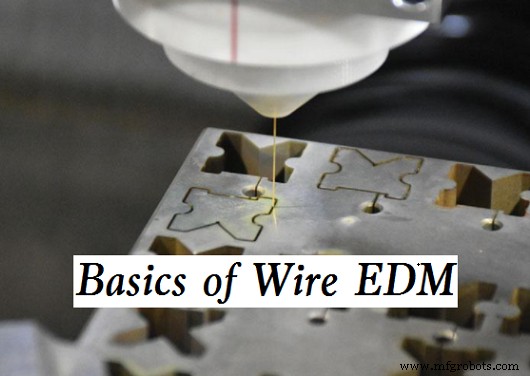

Основы проволочной электроэрозионной обработки:плюсы, минусы и этапы электроэрозионной обработки проволоки с ЧПУ

Wire EDM или WEDM обычно относится к электроэрозионной обработке проволоки. Его основной принцип работы заключается в использовании непрерывно движущейся тонкой металлической проволоки (называемой электродной проволокой) в качестве электрода для травления металла и резки заготовки импульсным искровым разрядом. Каковы преимущества и недостатки проволочной электроэрозионной обработки? ? Какие этапы входят в процесс электроэрозионной обработки проволоки с ЧПУ?

Преимущества проволочной электроэрозионной обработки

– Широкий спектр применения:независимо от толщины и твердости материала, его можно обрабатывать. Поскольку это проводящий материал, его можно перерабатывать из тонкой пластины в твердый сплав независимо от толщины, размера и твердости материала.

– Он может обрабатывать сложные формы:помимо линейной резки, он также может разрезать на дуги и обрабатывать сложные формы, такие как сочетание прямых линий и дуг. Обработка конуса также может выполняться перемещением верхней и нижней металлических проволок соответственно.

– Высокая точность:точность резки проволоки сравнима с точностью шлифовального станка (0,005 мм).

– Без заусенцев:поскольку удаление заусенцев не требуется, периферийное оборудование, такое как конвейерная лента для стружки, не требуется, и процесс можно сократить.

- Отсутствие необходимости в специальных инструментах:поскольку относительно дешевая латунная (латунная) проволока может использоваться для замены расходных инструментов, таких как режущие инструменты для вращения и резки, нет необходимости в замене инструментов и можно снизить стоимость расходных материалов.

- Уменьшить повреждение материала:поскольку резка проволокой является бесконтактным процессом, нагрузка на материал не будет слишком большой, а тепловая деформация также очень мала.

Недостатки проволочного электроэрозионного станка

– Нельзя обрабатывать дном:поскольку проволочная резка – это проволочная пила, ее нельзя обрабатывать дном. Если вы хотите выполнить электроэрозионную обработку на дне, лучшим выбором будет электроэрозионный станок с пробивной матрицей.

– Низкая скорость обработки:резка происходит при постепенном расплавлении заготовки, поэтому она медленнее, чем резка, и не подходит для массового производства. Его скорость составляет несколько миллиметров в минуту, и его движение едва заметно невооруженным глазом.

– Непроводящие материалы нельзя обрабатывать:Хотя проводящие материалы можно обрабатывать независимо от их твердости, непроводящие материалы обрабатывать нельзя.

– Невозможно обрабатывать по горизонтали:поскольку линия, вытянутая по вертикали, обрабатывается как пила, ее нельзя обрабатывать по горизонтали.

Этапы и процесс электроэрозионной обработки проволоки

Разряд для резки проволоки используется для точной резки металлических материалов для высокоточной обработки. Резка проволокой обычно используется для обработки блочных материалов, таких как пресс-формы и шестерни, прецизионные приспособления, а также для последующей обработки закаленных деталей, требующих высокой точности обработки, а не для резки листовых материалов.

Общие этапы обработки WEDM кратко описаны ниже.

1. Сначала положите обрабатываемую заготовку на верстак. Конечно, можно вырезать его с конца заготовки, но обычно в начале резки проволоки стартовое отверстие (линию) обычно соединяют с заготовкой, чтобы избежать деформации из-за внутреннего напряжения заготовки. Когда верстак (или металлическая проволока) перемещается в направлении XY (в плоскости) согласно предварительно введенным данным ЧПУ, начинается обработка. Поскольку он работает непрерывно с помощью ЧПУ, его можно обрабатывать без присмотра, даже если нет оператора. После резки он будет автоматически обрезан до указанной формы обработки в соответствии с данными обработки ЧПУ. При резке заготовок они не будут касаться друг друга, сохраняя при этом постоянное расстояние в десятки микрон (десятки микрон).

2. При расстоянии между заготовкой и проволочным электродом в диэлектрическом состоянии в рабочей жидкости приближается к десяткам микрон, изоляция между ними разрушается, возникает искровой разряд, в результате чего возникает мгновенное протекание импульсного тока. В состоянии разряда высокой плотности, называемом дуговой башней, локально генерируется несколько тысяч градусов высокой температуры, и металл (заготовка) плавится.

3. Кроме того, температура рабочей жидкости вокруг столба дуги сразу же повышается и испаряется, вызывая быстрое объемное расширение, что приводит к взрыву между заготовкой и поверхностью электрода. Это выдувает металлический мусор.

4. Затем, когда импульсный ток срезается и стекает в окружающую чистую воду, расплавленный металл остывает и превращается в мелкий мусор, который вымывается, а изоляция между электродами снова восстанавливается, ожидая подачи следующее импульсное напряжение.

Таким образом, металл (заготовка) расплавляется и удаляется при каждом импульсе напряжения и повторяется сотни тысяч раз в секунду, чтобы разрезать заготовку с помощью электроэрозионной резки проволоки.

Промышленные технологии

- Что такое электроэрозионная обработка (EDM)?

- Что такое газокислородная резка? Процесс, плюсы и минусы

- Типы электроэрозионных машин (ЭЭО), преимущества и недостатки

- Обработка прототипов:плюсы и минусы ЧПУ для прототипирования

- Помимо ЧПУ:что такое электроэрозионная обработка?

- Какой лучший выбор проволоки для электроэрозионной обработки (EDM)

- Проволочная электроэрозионная резка:каковы плюсы и минусы?

- Резка проволокой по сравнению с прошивкой штампа:основы электроэрозионной обработки (EDM)

- Объяснение процесса электроэрозионной обработки или искровой эрозии

- Различия и области применения Sinker EDM и Wire EDM