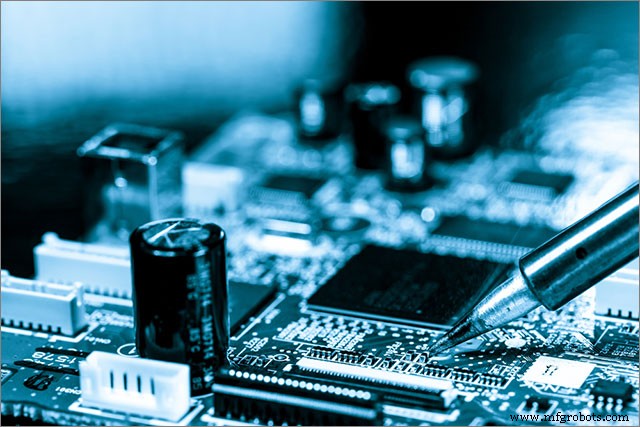

Испытание на паяемость:понимание испытаний на паяемость печатных плат

Вам необходимо тестирование припоя, чтобы свести к минимуму проблемы с пайкой компонентов при производстве печатных плат. Вы можете использовать превентивные меры, такие как метод припоя баланса смачивания, чтобы удалить плохо припаянные части печатной платы. Все электронные продукты и печатные платы, прошедшие испытания, определенно будут хорошо паять при серийном производстве.

По сути, тестирование паяемости позволит вам спрогнозировать вероятность успеха вашего процесса пайки перед началом крупномасштабного производства. После того, как вы соберете и припаяете множество компонентов, переделывать дефектные детали на этом этапе будет дорого. Неисправность компонента в основном вызвана неправильным размещением паяльной маски. Эта статья поможет вам лучше понять тестирование припоя.

1. Что такое тест на паяемость?

Припой — это материал, который вы используете для соединения компонентов вашей печатной платы. Вам необходимо провести тест на паяемость, чтобы измерить смачиваемость выводов припоем. Как только вы узнаете их смачивающую способность, легко обеспечить надежность соединений. Важно отметить, что это один из наиболее важных методов тестирования печатных плат.

Оценка паяемости ваших компонентов сообщит производителю печатной платы, могут ли соединяемые детали выдерживать высокие температуры пайки. Кроме того, он также устанавливает, может ли хранение этих деталей повлиять на их способность припаиваться к плате. Как правило, понимание способности компонентов к пайке может снизить количество отказов печатной платы и повысить качество конечного продукта.

2. Типы испытаний печатных плат на паяемость

Вы можете определить способность детали к пайке, определив ее смачивающую способность. Смачивание припоем — это создание сравнительно однородной, гладкой и непрерывной пленки припоя. Эта пленка показывает прочное сцепление с припаиваемыми деталями. В противоположность этому, несмачивание – это когда слой припоя частично прилип к компоненту. С другой стороны, смачивание — это состояние, при котором припой удаляется после покрытия компонента. Это образует неровные дюны припоя, но не оставляет открытых частей.

Существует множество типов испытаний на паяемость, но наиболее типичными являются следующие:

2.1. Метод «окунись и посмотри»

Инженеры широко применяют метод «погружайся и смотри» в процесс контроля качества и проверки надежности. Другими словами, метод «окунись и посмотри» представляет собой процедуру качественного тестирования. По сути, вы используете физические характеристики компонента, чтобы определить его способность к пайке.

Вы можете применить метод погружения и осмотра в выводах с выводами и без выводов. Он состоит из трех основных этапов:предварительная подготовка, использование флюса и пропитка концевых частей. Вы должны провести тест на паяемость методом погружения и осмотра, подвергая детали обработке паром не более восьми часов. После пропаривания следует окунуть клеммы в припой. Не забудьте провести этот шаг контролируемым образом, используя флюс с активированной канифолью.

Наконец, осмотрите детали в соответствии с отраслевыми стандартами паяемости. Вы должны считать, что ваши компоненты прошли тест на паяемость только в том случае, если свежий припой покрывает не менее 95% из них. Покрытие, материалы припоя и условия испытаний определяют способ формирования паяного соединения.

2.2 Анализ баланса смачивания

Метод анализа баланса смачивания — это количественный процесс, который вы проводите с поверхностными корпусами, такими как BGA и CGA. Метод оценивает смачивающую способность расплавленного припоя на оцениваемой поверхности.

Во-первых, вы должны вставить соединения в неактивированный флюс. Во-вторых, загрузите пакет в смачивающий балансир перед погружением контактов в жидкий припой. Затем постройте график силы, приложенной к коромыслу, как фактор времени. Помните, график начинается с отрицательной смачивающей силы (невлажное состояние). Затем он постепенно увеличивается за пределы нулевой оси, демонстрируя, что произошло смачивание.

Плотность припоя и поверхностное натяжение определяют время смачивания – важный параметр, который можно использовать для измерения паяемости. Помните, что большинство инженеров используют метод анализа баланса смачивания в качестве инженерного инструмента, а не производственного монитора.

2.3 Тест моделирования поверхностного монтажа

Тест моделирования поверхностного монтажа можно использовать для любой детали, изготовленной по технологии поверхностного монтажа (SMT). Сюда входят компоненты, для которых нельзя использовать другие методы тестирования, такие как анализ баланса смачивания.

Вы можете выполнить моделирование поверхностного монтажа путем трафаретной печати паяльной пасты в керамическом контейнере. После этого следует поместить деталь в пасту. Наконец, вы должны поместить его в конвекционную пластину оплавления. Помните, что вы можете использовать тест моделирования поверхностного монтажа на любых поверхностных деталях, таких как BGA и CGA.

3. Преимущества проведения теста на паяемость

Тестирование припоя снижает затраты и является эффективным методом предотвращения попадания плохо припаянных компонентов в конечную продукцию.

Во-вторых, проверка пайки гарантирует правильность электрических соединений. Это связано с тем, что компоненты, прошедшие тест, имеют надежные контакты и неразрывные соединения.

При использовании деталей с хорошей паяемостью можно быстро снизить температуру припоя. Это предотвращает повреждение компонентов.

Наконец, компоненты, прошедшие испытания, требуют коротких температурных интервалов пайки. Следовательно, это позволит сохранить детали, чувствительные к нагреву.

4. Вопросы, связанные с испытанием на паяемость

4.1 Требуется ли тестирование паяемости во всех проектах печатных плат?

Вам необходимо выполнить тест на паяемость в ходе различных производственных процессов, например, когда:

- Оценка покрытия печатной платы, припоя и флюса.

- Проведение контроля качества

- Сравнительный анализ.

Как правило, тест необходим в проектах печатных плат. Это связано с тем, что загрязнение со временем снижает способность к пайке хранящихся деталей.

4.2 Какова стоимость проведения теста на паяемость?

Большинство проектировщиков считают испытание пайки разрушительным процессом. Тем не менее, тест в конечном итоге экономит затраты на производство печатных плат. Как мы упоминали ранее, плохо спаянные поверхности требуют доработки. Это потребует вашего времени и ресурсов. Как правило, проверка паяемости:

- Сводит к минимуму проблемы сборки, такие как неправильное использование паяльной маски.

- Повышает вероятность качественной пайки.

- Проверяет безопасное хранилище.

4.3 Какие тесты на паяемость вы предлагаете?

WellPCB предлагает все виды испытаний припоя, включая метод погружения и осмотра, метод анализа баланса смачивания, испытание с моделированием поверхностного монтажа и т. д. Мы признаем, что испытание является неотъемлемым этапом функционального испытания печатной платы. Вот почему мы всегда готовы обеспечить быстрое прохождение испытаний компонентов вашей печатной платы.

Заключительные мысли о тесте на паяемость

Тест на паяемость поможет вам измерить паяемость компонентов вашей печатной платы. Как правило, тестирование является важным процессом в проектах печатных плат. Это сводит к минимуму проблемы при сборке, повышает вероятность получения качественных паяных соединений и подтверждает безопасное хранение. Важно отметить, что когда ваши электронные продукты проходят испытания на пайку, они определенно будут хорошо паять в конечном серийном производстве.

Промышленные технологии

- Тестирование ионного загрязнения печатных плат

- Руководство по методам тестирования печатных плат

- Каково использование контрольных точек в цепи печатной платы?

- Как проверить и исправить дефекты печатной платы (PCB)?

- 16 Раздел 2:Определение твердости

- Понимание процесса пайки

- Внутрисхемное тестирование и функциональное тестирование — 2 основных типа тестирования печатных плат

- Тестирование печатных плат:акцент на внутрисхемном и функциональном тестировании

- Испытание летающим зондом (FPT):знайте об этой методике тестирования печатных плат

- Значение проведения функциональных испытаний печатных плат