Что такое программное обеспечение для отслеживания простоев и зачем оно вам?

Наиболее существенным фактором неэффективности в производственной среде является время простоя оборудования. Чтобы решить эту проблему, производственные компании используют программное обеспечение для отслеживания простоев, чтобы классифицировать типы простоев оборудования и разрабатывать процедуры и стратегии для уменьшения или устранения проблемы. На сегодняшнем высокоскоростном и гиперконкурентном рынке производителям нужны все возможные преимущества, чтобы сохранить долю рынка. И программное обеспечение является важнейшим компонентом этих стратегий.

Что такое отслеживание простоев?

Операторам часто поручают записывать события простоя на уровне станка или шпинделя, чтобы контролировать время простоя оборудования. Эти события разбиты на категории, такие как простои шпинделя или зоны, простои оборудования, нехватка материалов, проблемы с качеством, регулярное техническое обслуживание и другие.

Отслеживание простоя может включать базовую информацию, такую как время начала и окончания, а также причину простоя. Он также может содержать более подробную информацию, такую как номер шпинделя, условия окружающей среды, такие как температура или влажность, или другие наблюдаемые явления или аномалии.

Вручную собирать данные о простоях не только невероятно трудоемко со стороны как операторов, так и ошибки. Это крайне неэффективно и бесполезно, что открывает путь для автоматизированных решений по сбору данных, которые могут информировать вас о простоях в режиме реального времени и помогают вам понять долгосрочные тенденции с помощью аналитики.

Вручную собирать данные о простоях не только невероятно трудоемко со стороны как операторов, так и ошибки. Это крайне неэффективно и бесполезно, что открывает путь для автоматизированных решений по сбору данных, которые могут информировать вас о простоях в режиме реального времени и помогают вам понять долгосрочные тенденции с помощью аналитики.

Почему важно отслеживать время простоя?

Отслеживание простоев имеет жизненно важное значение, поскольку понимание состояния оборудования или его компонентов может помочь менеджерам принимать решения для повышения эффективности. После анализа его можно использовать для разработки улучшенных стандартных операционных процедур (СОП). Благодаря улучшенным СОП можно оптимизировать задачи оператора, эргономику, размещение материалов и другие аспекты работы оборудования.

Исследования показывают, что до 70% компаний не знают о времени и дате, когда их оборудование должно пройти техническое обслуживание. Управление техническим обслуживанием может использовать отслеживание простоев для разработки стратегий профилактического обслуживания, чтобы сократить время простоя и повысить общую эффективность оборудования.

Инвестиции в капитальное оборудование могут занять большую долю доступного капитала. Сокращая время простоя, компании могут сократить капитальные затраты и многие связанные с ними расходы. Это также может разблокировать ресурсы в виде существующего оборудования, которое помогает отсрочить или сократить общие капитальные затраты и высвободить деньги для операционных денежных средств и других улучшений.

Сбор данных о простоях

Традиционный сбор данных о простоях производился исключительно вручную. Для сбора данных о простоях использовались бумажные формы в буфере обмена, «аварийные заявки», анализ на основе электронных таблиц и формулы. После того, как эти данные были собраны, их нужно было агрегировать, ввести в электронную таблицу и предоставить в виде расходного отчета руководителям и другим лицам, которые могли принимать решения.

Поскольку OEM-компании начали добавлять или встраивать электронный сбор информации в свое оборудование, причины можно было упростить. Но без комплексного программного обеспечения и автоматизированного анализа информация по-прежнему требовала сбора и сопоставления. Как ручная, так и частично автоматизированная регистрация событий простоя не позволяла проводить анализ в реальном времени. Это приводит нас к действительно безбумажному подходу к производству.

Решения для отслеживания простоев в режиме реального времени, такие как MachineMetrics, автономно собирают данные о машинах и операторах, чтобы не только операторы и менеджеры могли немедленно получать уведомления о простоях, но и иметь возможность анализировать данные для определения долгосрочных тенденций.

Повышение эффективности с помощью программного обеспечения для отслеживания простоев

Используя программное обеспечение для отслеживания простоев, производители могут повысить эффективность производства. Информация поступает в режиме реального времени, анализ непредвзят, а сбор данных о простоях автоматизирован. Это упрощает процесс сбора и повышает эффективность всей фабрики.

Начните сокращать время простоя сегодня

Заказать демоГлавные преимущества использования программного обеспечения для отслеживания простоев

Производители могут выявлять тенденции и анализировать данные на основе информации в режиме реального времени и контекстуальных отчетов с помощью программного обеспечения для отслеживания в реальном времени. Преимущества включают в себя:

Снижает человеческий фактор

Время простоя — головная боль для любой отрасли. Но в производстве более высокий процент этих простоев вызван человеческими ошибками. Исследование, проведенное в 2017 году, показало, что незапланированные простои на производстве достигают 23%. Программное обеспечение помогает идентифицировать инциденты, вызванные человеческими ошибками, по сравнению с другими причинными категориями. Знание частоты этих ошибок и того, где они происходят, может помочь менеджерам улучшить использование рабочей силы и наборы навыков путем разработки улучшенного обучения. Это также может помочь инженерам установить или усовершенствовать датчики, средства защиты и другие методы защиты от ошибок, вызванных человеческим фактором.

Устраняет предвзятость

Ручной сбор данных часто бывает предвзятым. Разные операторы и технические специалисты могут по-разному записывать или классифицировать события. Это приводит к двусмысленному или ошибочному принятию решений, потому что решение не полностью устраняет основную причину проблемы. Предвзятость также может проявляться в аналитическом компоненте сбора данных. Менеджеры могут по-разному интерпретировать данные или присваивать некоторым проблемам разный ранг в большей степени, чем другим. А отсутствие доступа к данным в режиме реального времени может усугубить проблему.

Повышает производительность оборудования

С программным обеспечением для отслеживания простоев менеджеры по техническому обслуживанию могут с большей уверенностью разрабатывать программы профилактического обслуживания. Они знают точную причину незапланированных простоев с помощью данных и идей в реальном времени и могут включить это в свое решение. Это также может помочь оптимизировать работы по плановому техническому обслуживанию, позволяя проводить предписывающее или профилактическое обслуживание на основе данных. По мере уменьшения времени незапланированных простоев руководство по техническому обслуживанию может оптимизировать свои программы, а общая эффективность оборудования повышается, повышая эффективность и снижая затраты на техническое обслуживание с точки зрения как рабочей силы, так и запасных частей.

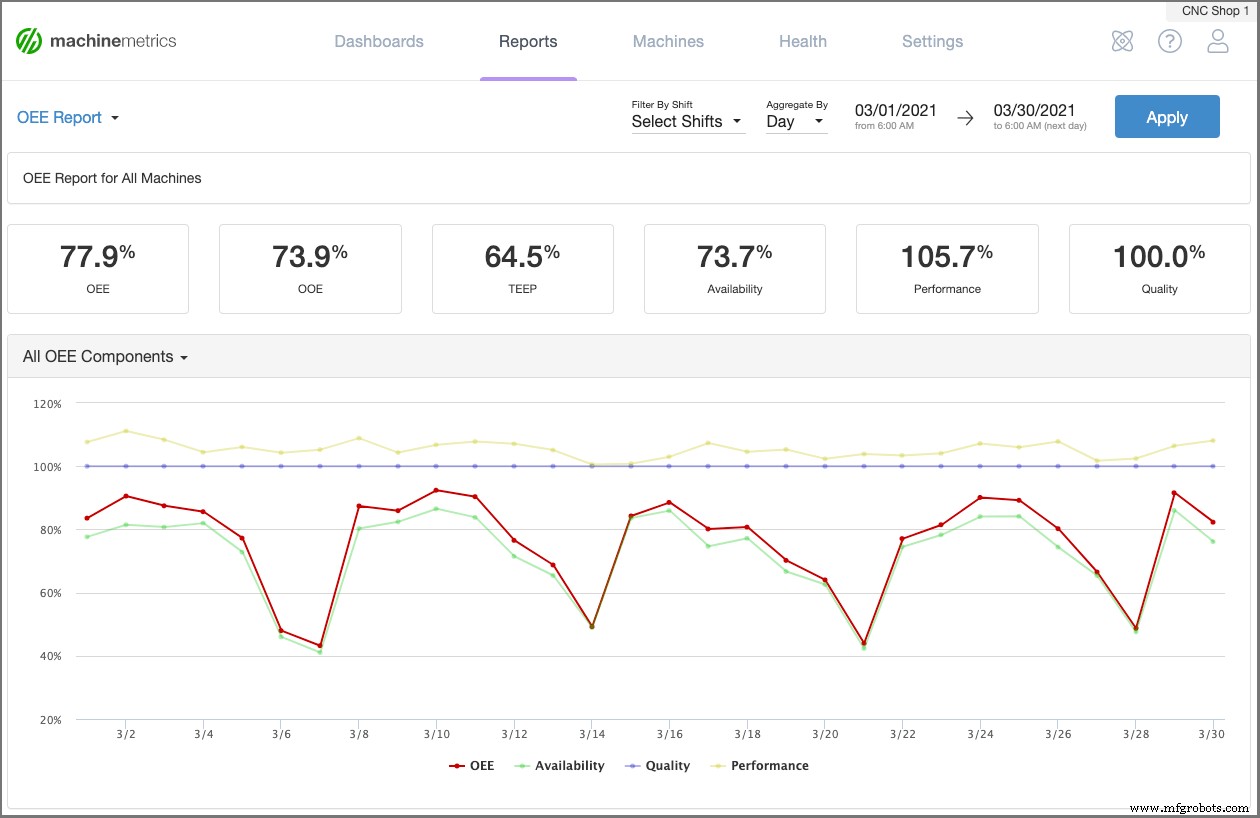

MachineMetrics позволяет производителям отслеживать OEE в режиме реального времени за счет автономного сбора и стандартизации данных о машинах.

MachineMetrics позволяет производителям отслеживать OEE в режиме реального времени за счет автономного сбора и стандартизации данных о машинах.

Увеличивает емкость

Отслеживание простоев с помощью программного обеспечения может улучшить производственный процесс за счет высвобождения мощностей. В современном мире высокоскоростного производства OEM-оборудование может быть дорогостоящим. Это важно для всех производителей, но особенно обременительно для малого и среднего бизнеса. Используя программное обеспечение для отслеживания простоев, время простоя сокращается во многих различных категориях. Как упоминалось выше, они могут включать техническое обслуживание, предвзятость и человеческий фактор. Но это также может помочь улучшить процессы и даже улучшить планировку объекта. В совокупности эти изменения увеличивают производительность всей фабрики. Увеличивая мощность, компании могут сократить свою программу капитальных затрат и высвободить операционный капитал.

Способствует улучшению процессов

Улучшение процессов — одно из наиболее значительных преимуществ отслеживания простоев с помощью программного обеспечения. Автоматизированный сбор данных в сочетании с аналитикой позволяет лицам, принимающим решения, проводить анализ основных причин и оптимизировать, изменять или корректировать производственные процессы. А с помощью данных в режиме реального времени можно устранить или значительно сократить целые категории простоев. В других случаях план этажа, положение машины, поток материалов, незавершенное производство и другие процессы производственного потока также могут быть улучшены, чтобы свести к минимуму время простоя. Управление техническим обслуживанием также может улучшить процессы и общую эффективность оборудования за счет прогнозирования отказов или размещения запасных частей рядом с оборудованием перед использованием. В дополнение к повышению OEE, эти новые процессы могут уменьшить количество ошибок оператора, устранить предвзятость, улучшить обучение и улучшить общий набор навыков и использование рабочей силы на предприятии.

Снижает потери качества

Потеря качества на уровне оборудования — еще одна категория простоев, для которой существует множество факторов. Это могут быть условия оборудования, при которых износ увеличивает количество осадков. Или может случиться так, что ошибки в материалах или исходном сырье приведут к ухудшению качества или повреждению оборудования в случае их отказа. Понимание частоты и степени, в которой они способствуют простоям, может предложить производителям широкий спектр решений для участия в обеспечении качества, таких как улучшение качества сырья от поставщиков, более эффективное реагирование на техническое обслуживание или программы профилактического обслуживания или улучшение процессов для проверки. .

Улучшает процесс принятия решений

Управление производством может принимать более обоснованные решения, поскольку данные поступают в режиме реального времени и привязаны к аналитике. Без предвзятости, присущей ручному или полуавтоматическому сбору данных о простоях, анализ программного обеспечения является более точным и, скорее всего, будет действенным в критическом диапазоне, что позволит улучшить его. Точно зная категории простоев и их приоритетность, менеджеры могут посвятить время тем, которые принесут наилучшие результаты с наименьшими затратами.

Какими функциями должно обладать программное обеспечение для отслеживания простоев?

Программное обеспечение для отслеживания простоев может изменить способ работы производственной операции. Имея точные данные о категориях, времени, приоритете и причине каждого случая простоя, производители могут управлять мощностью, эффективностью, OEE и затратами в режиме реального времени и работать над их улучшением. MachineMetrics предлагает лучшее в своем классе программное обеспечение с расширенной аналитической платформой и инструментами оператора, которые помогают визуализировать время простоя и предоставлять полезную информацию на производстве.

Давайте рассмотрим некоторые функции MachineMetrics, которые помогут вам отслеживать и сокращать время простоя в вашем цехе:

Автоматизированный сбор данных о машине с помощью оператора

MachineMetrics автономно собирает и стандартизирует данные о машинах любой марки и модели. Это распространяет стандартизированный поток данных о простоях независимо от оборудования в цехе, отображая эту информацию как в готовых, так и в настраиваемых отчетах и информационных панелях (которые мы обсудим ниже).

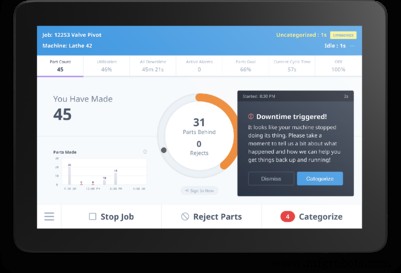

Наше решение plug-and-play подключается непосредственно к системе управления машиной, а также собирает контекстуальные данные от операторов с помощью планшетов, размещенных на каждой машине. Таким образом, производители получают не только точные данные о простоях непосредственно с машины, но и данные, объясняющие «почему» эти простои.

Вот некоторые точки данных, к которым у вас будет доступ:

- Категория простоя

- Является ли время простоя запланированным или незапланированным

- Продолжительность простоя

- Компьютер, на котором произошел простой

- Время простоя

- Смена или оператор, управляющий машиной

Планшеты, размещенные на каждой машине, подсказывают операторам классифицировать причины простоя для получения точного представления о том, почему машина выходит из строя.

Планшеты, размещенные на каждой машине, подсказывают операторам классифицировать причины простоя для получения точного представления о том, почему машина выходит из строя.

Информационные панели в режиме реального времени показывают время простоя в режиме реального времени

С информационными панелями, размещенными по всему цеху, а также ключевой информацией, отображаемой на планшете каждой машины, как операторы, так и менеджеры имеют представление о производительности машины. Анализ панели мониторинга в режиме реального времени может информировать вашу команду о машине, которая отстает от ожидаемой производительности или о том, что машина не работает, чтобы вы или ваша команда могли принять незамедлительные меры.

С информационными панелями, размещенными по всему цеху, а также ключевой информацией, отображаемой на планшете каждой машины, как операторы, так и менеджеры имеют представление о производительности машины. Анализ панели мониторинга в режиме реального времени может информировать вашу команду о машине, которая отстает от ожидаемой производительности или о том, что машина не работает, чтобы вы или ваша команда могли принять незамедлительные меры.

Кроме того, эта система визуального управления обеспечивает чувство ответственности со стороны всех сотрудников цеха и дает им инструмент для лучшего понимания своей работы. Одна только эта видимость может повысить производительность на 20 %.

Анализ данных в стандартных отчетах

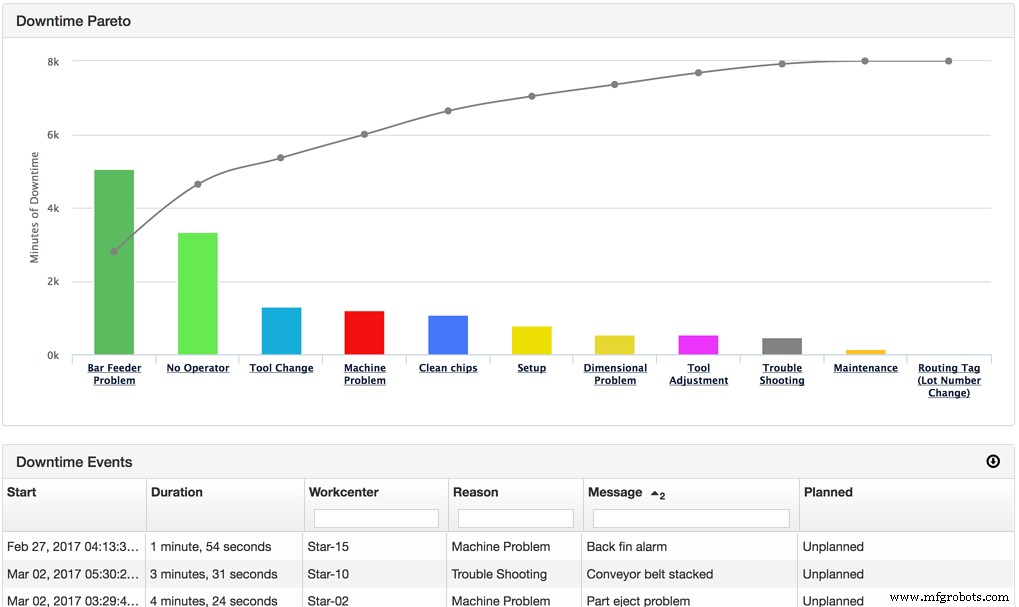

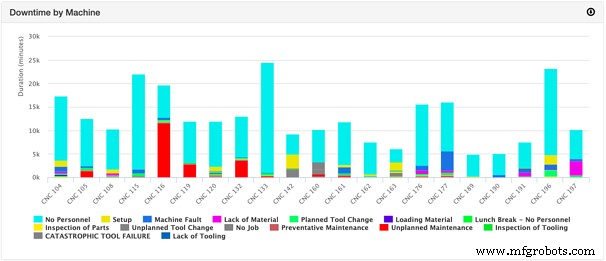

MachineMetrics поставляется с готовыми отчетами, чтобы производители могли принимать меры на основе точных данных о машине. Одним из наиболее полезных отчетов, когда речь идет о времени простоя и восстановлении, является диаграмма Парето времени простоя:

В этом отчете перечислены основные причины простоев, что позволяет вам расставить приоритеты в ваших усилиях по постоянному совершенствованию. Кроме того, вы можете сегментировать данные по разным сменам, машинным ячейкам или даже отдельным машинам для более детального изучения возможных проблем. Это позволяет вам понять высокопроизводительные и низкопроизводительные смены, проблемы с отдельными машинами и задания, которые оказались сложными.

Рабочие процессы и уведомления

Преимущество автоматизированных, точных и стандартизированных машинных данных в режиме реального времени заключается в том, что их можно использовать различными способами для улучшения связи, оптимизации процессов и автоматизации.

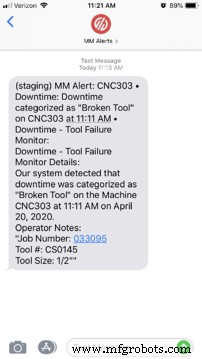

Рабочие процессы позволяют вашей команде принимать незамедлительные меры в случае простоев, уведомляя нужных людей в нужное время. Например, скажем, машина не работает из-за проблемы с техническим обслуживанием. Можно включить рабочий процесс для автоматического уведомления группы обслуживания или создания рабочего задания в системе CMMS.

Или, если оператор заметит, что на машине заканчивается материал, он может вручную запустить рабочий процесс, который уведомит менеджера по материалам, и он может сделать это прямо на машине, чтобы предотвратить простои.

Пример текстового оповещения о проблеме обслуживания, которая может быть автоматически разрешена с помощью рабочего процесса.

Готовы начать?

С помощью MachineMetrics время простоя можно отразить в легко читаемых релевантных отчетах и диаграммах Парето. Как операторы, так и менеджеры могут в режиме реального времени видеть, какая неисправность вызывает наибольшее время простоя, и быстро принимать меры для запуска оборудования.

Программное обеспечение для автоматизированного отслеживания простоев является критически важным компонентом успеха производства. MachineMetrics создана не только для того, чтобы быстро создавать ценность благодаря своей природе plug-and-play, но и для использования в качестве платформы для непрерывного создания ценности. Узнайте больше о том, как MachineMetrics может обеспечить видимость и контроль вашего цеха, заказав демонстрацию сегодня.

Автономное решение для отслеживания простоев

Заказать демоПромышленные технологии

- Kubernetes как сервис:что это такое - и действительно ли он вам нужен

- Бессерверная версия сейчас в тренде; Вот что вам нужно знать и почему

- Почему вам нужны управление и обслуживание двигателей мирового класса

- 3 признака того, что вам нужен новый веб-сайт, и что с этим делать

- Что такое бизнес-аналитика? И зачем мне знать?

- Перемотка генератора:что это такое и когда вам это нужно

- Что такое ограничители крутящего момента и зачем они нужны

- Двигатели переменного и постоянного тока:что вам нужно знать

- Что такое гидравлические зажимы и зачем они нужны?

- Почему вы должны заботиться об анти-усталости и что с этим делать