Мониторинг инструмента:прогнозирование отказов инструмента и снижение затрат

Мониторинг состояния машины — это практика, при которой можно оценить состояние машины за определенный период. Собирая данные с машины, эффективность, общую эффективность оборудования и другие переменные можно использовать для определения будущей производительности, чтобы оптимизировать замену деталей, их износ и время простоя для обслуживания.

А как насчет контроля состояния инструмента? В то время как мониторинг состояния станка использует данные, собранные в электронном виде, сами инструменты представляют собой точные, закаленные инструменты, которые выполняют резку, растачивание или фрезерование детали. Расширяя концепцию мониторинга состояния машин, включая инструменты, компании могут прогнозировать отказы инструментов и снижать затраты.

Что такое система мониторинга инструментов?

Система мониторинга инструмента анализирует машинные данные со многих устройств, чтобы определить состояние, срок службы и оставшуюся полезность инструмента. Мониторинг исправности и срока службы инструмента выполнить сложнее, чем мониторинг состояния машины. Он пытается использовать данные станка с ЧПУ, чтобы понять и спрогнозировать состояние и жизненный цикл инструмента. Чем точнее предсказание отказа инструмента, тем ниже общая стоимость инструмента.

Отслеживая различные факторы, программное обеспечение для мониторинга, которое измеряет состояние инструмента, может информировать операторов об износе инструмента и о том, как долго инструмент прослужит. Это обеспечивает большую прозрачность процесса и позволяет операторам максимально использовать возможности каждого инструмента. Они также могут лучше управлять своим временем, чтобы вносить изменения с меньшим временем простоя. Прогнозирование поломки инструмента позволяет операторам заменить инструмент в оптимальной точке, избегая при этом повреждения станка и изготавливаемой детали, снижая затраты на брак и инструмент.

Как работают системы мониторинга инструментов?

Системы мониторинга инструмента работают на одном из трех уровней, каждый из которых увеличивает погрешность. Первый уровень отслеживает средние значения, созданные точками отказа, второй уровень использует мощность для измерения предсказуемых форм сигналов, а третий уровень использует расширенные алгоритмы для собранных данных. Для компаний, внедряющих системы, которые контролируют инструменты, существует по существу три уровня подхода. Каждый из них предлагает разную степень уверенности в том, что когда произойдет сбой инструмента, и в результате каждый шаг предлагает разную степень эффективности.

Уровень 1

Первый тип является самым основным и широко используется в обрабатывающей промышленности. Это просто вариация старой практики реактивного обслуживания, когда инструмент может работать до отказа. В этом методе точки отказа используются для создания среднего значения, используемого в качестве ориентира замены. Приблизительно 95 % отрасли делают это.

Хотя этот метод прост в реализации (что приводит к его повсеместному использованию в отрасли), у него есть существенные недостатки.

Уставка среднего значения может стать произвольной или субъективной, особенно если в машине используются разные материалы. Заниженные средние значения увеличивают стоимость инструментов.

Кроме того, могут быть всевозможные другие неучтенные переменные, которые прерывают работу инструмента, заставляя его отклоняться от среднего значения. Это приводит к одной из двух вещей:

- Большое количество бракованных деталей, позволяя инструментам работать до отказа или

- Потеря инструментов и неоправданно высокие затраты на них

Изображение "хорошей" части (вверху) и "плохой части" (вторая сверху). Под ними две концевые фрезы:первая новая, а нижняя сломана. У этого производителя при поломке концевой фрезы (как и нижней) паз не прорезается, и деталь становится браком.

Изображение "хорошей" части (вверху) и "плохой части" (вторая сверху). Под ними две концевые фрезы:первая новая, а нижняя сломана. У этого производителя при поломке концевой фрезы (как и нижней) паз не прорезается, и деталь становится браком.

Уровень 2

Второй уровень более продвинутый. Эта система анализирует мощность, потребляемую шпинделем, и отслеживает форму волны, например звуковые волны на записи, для прогнозирования точек отказа. Считая амплитуду мощности с течением времени, увеличение и уменьшение нагрузки может указать точку отказа.

У этой системы тоже есть недостатки. При решении проблемы, связанной с субъективными средними значениями на уровне 1, уровень 2 по-прежнему может фиксировать состояние инструмента только в точке отказа или очень близко к ней. Это означает, что система по-прежнему открыта для потенциально более высоких показателей брака. Это также означает дополнительное время простоя и потенциальный ущерб машине в зависимости от типа отказа.

Уровень 3

В этом наиболее передовом из доступных решений используются алгоритмы, способные вовремя обнаруживать приближение отказа, чтобы заменить деталь в пределах допустимого времени остановки на техническое обслуживание и со значительным сокращением брака.

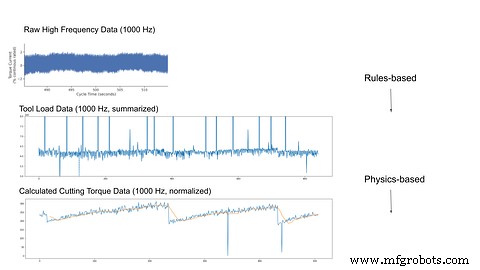

Системы мониторинга 3-го уровня, такие как разработанные MachineMetrics, используют высокочастотные данные и передовые алгоритмы для диагностики, прогнозирования и предотвращения сбоев.

Эти системы также не требуют датчиков для контроля инструмента. Измеряя высокочастотные данные об использовании крутящего момента, данные можно анализировать, очищать и анализировать. Эти данные извлекаются непосредственно из системы управления машиной, что оптимизирует мониторинг для охвата последней мили и становится неотъемлемой частью более совершенной системы мониторинга состояния инструмента, улучшающей управление машиной.

Ключевые преимущества

Автоматизированная система мониторинга станков имеет много преимуществ, в том числе:

Мониторинг состояния

Операторы уведомляются о сломанных или изношенных инструментах, что предотвращает повреждение деталей или машин.

Точный срок службы инструмента

Инструменты можно оптимизировать для определенных ситуаций, таких как тип машины, окружающая среда или материал.

Расширенный жизненный цикл инструмента

Также известная как оптимизация инструментов, оптимизация замены инструментов означает, что жизненный цикл максимально увеличен, и инструмент никогда не заменяется слишком рано или слишком поздно.

Улучшенное качество

Сломанные инструменты — это только часть проблемы. Износ инструмента также может привести к браку из-за производства деталей, которые немного не соответствуют техническим требованиям. Программное обеспечение для мониторинга станков с ЧПУ может определить этот износ, чтобы предотвратить их дальнейшее использование.

Прогностическое обслуживание

Профилактическое обслуживание является наиболее эффективным методом повышения качества и снижения затрат. Он способен точно предсказывать отказ инструмента и предупреждать команды о необходимости устранения проблемы, полностью избегая брака.

Мониторинг питания

Мониторинг мощности — это постоянный мониторинг инструментов на протяжении всего производственного цикла, что помогает управлять мощностью, потребляемой машиной. Понимание мощности, используемой для каждой работы и оказываемой инструментами, может помочь обнаружить износ инструмента раньше. Неожиданный скачок напряжения может привести к отключению. Шипы также могут указывать на чрезмерное усилие, когда оно не ожидается, и привести операторов к инструменту, который необходимо заменить. Мониторинг энергопотребления также может работать в сочетании с другими аспектами программы, такими как мониторинг энергопотребления, для получения еще более полной картины.

Высокоскоростная обработка данных

Данные — один из самых ценных активов компании. При обработке в режиме реального времени и в момент возникновения их можно использовать в рамках той же расширенной аналитической платформы, которая обеспечивает производственный мониторинг для получения действенной информации. Эти идеи не только помогают операторам и менеджерам разрабатывать решения проблем. Являясь частью экосистемы данных, они предоставляют ценную информацию по заданиям, машинам, операторам, сменам и т. д.

Обнаружение износа инструмента в режиме реального времени

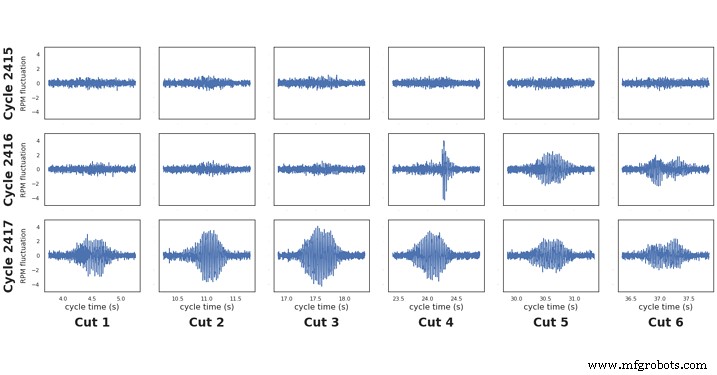

Усовершенствованные системы сбора данных, такие как предлагаемая MachineMetrics, могут использовать высокочастотные данные, которые можно использовать для обнаружения износа инструмента в режиме реального времени. Результаты анализируются, и с помощью машинного обучения система может начать назначать отслеживаемые и графически отображаемые атрибуты каждому сигналу, сопровождающему износ инструмента. Эта возможность работает вместе с другими устройствами, поэтому износ инструмента можно отслеживать и строить графики.

С помощью мониторинга инструмента вы можете воспроизвести ухо опытного машиниста с многолетним опытом прослушивания инструментов и машин для любые признаки надвигающегося отказа.

С помощью мониторинга инструмента вы можете воспроизвести ухо опытного машиниста с многолетним опытом прослушивания инструментов и машин для любые признаки надвигающегося отказа.

Подходит ли вам программное обеспечение для инструментов мониторинга?

Если оборудование не соответствует измеренной производительности или времени простоя, мониторинг инструмента может быть хорошим решением. Если стоимость и качество превыше всего, то надлежащее состояние инструмента может стать важной частью решения. Поскольку это сложнее, чем мониторинг машинного производства, многие компании могут уклоняться от него. Но почему компании нужна такая система мониторинга, неразрывно связано с тем, зачем им нужен мониторинг производства.

То же самое относится и к пониманию OEE. Многие компании, только начинающие оцифровку и мониторинг, имеют сильно завышенное мнение о том, какова общая эффективность их оборудования. А когда начинается производственный контроль, это мнение рушится. Он представляет собой следующий уровень детализации для непрерывного улучшения процесса, чтобы справиться с множеством проблем.

Компания также может использовать такое программное обеспечение для мониторинга для решения более стратегических задач. Возможно, данные приводят к проблемам с обучением, что означает, что даже опытный оператор нуждается в обновлении. Его также можно использовать для определения того, соответствует ли база оборудования компании обеспечению уровня качества в зависимости от сложности. Спецификации продуктов и тенденции со временем меняются, и устаревшее оборудование не всегда успевает за ними.

Другой стратегической причиной для компании может стать открытие нового бизнеса. Детали аэрокосмической, медицинской и военной техники требуют очень жестких допусков. Если компания рассматривает возможность создания нового бизнеса, в котором текущая эффективность и управление процессами не соответствуют требованиям, система мониторинга может помочь выявить проблемные области и направить их к процессуальному решению, позволяющему выполнять работу более высокого качества.

Когда мониторинг инструментов имеет смысл?

Мониторинг инструмента имеет смысл, когда компания мало или даже не знает, какова ее истинная OEE. Это также имеет смысл, когда процессы нуждаются в оптимизации. Многие предприятия могут достичь двузначных улучшений до 20% при использовании его в сочетании с мониторингом производства. Это состояние может продолжаться годами и расстраивать операторов и менеджеров, которые не понимают, почему машина не может производить детали с установленной скоростью.

Мониторинг инструмента также имеет смысл, когда компании теряют эффективность из-за пропущенного или неправильного времени цикла, когда отказ инструмента означает, что работа никогда не выполняется с производительностью в соответствии со спецификациями. Кроме того, это отличный выбор для компаний, которые несут большие потери из-за снижения качества и не могут точно определить причины и место возникновения таких последствий.

BC Machining использует MachineMetrics для прогнозного мониторинга инструмента

Когда BC Machining обратилась за помощью в решении проблемы продолжающейся поломки инструмента и высокого уровня брака, они обратились к MachineMetrics за решением. BC Machining обслуживает медицинскую, оборонную, транспортную и электроинструментальную отрасли, где точность имеет решающее значение.

Компания BC Machining часто сталкивалась с поломкой инструментов на своих станках с ЧПУ Swiss, что приводило к образованию брака как в момент поломки, так и в конце срока службы инструмента, когда детали могут отличаться от технических характеристик.

Используя решение MachineMetrics для сбора высокочастотных данных и их анализа с помощью усовершенствованных алгоритмов, компания BC смогла выявить поломки инструментов, чтобы предотвратить брак деталей.

Сокращение количества потерянных деталей, сортировки и неопределенности привело к почти 100-процентному обнаружению отказов и ежегодной экономии 72 000 долларов США на каждую машину.

Прочтите полный пример использования BC Machining.

MachineMetrics предлагает систему мониторинга для оценки инструмента, которая собирает данные непосредственно из источника — самого станка с ЧПУ. С помощью настраиваемых алгоритмов, разработанных для отслеживания использования крутящего момента, входные данные можно вводить в систему в виде событий временного ряда или моделей машинного обучения для точного прогнозирования отказа инструмента.

Адаптер высокочастотных данных MachineMetrics может обнаруживать проблемы и анализировать данные на периферии, чтобы автоматизировать решения и предупреждать персонал о проблемах до того, как произойдет сбой, предотвращая дорогостоящий брак и простои. Благодаря расширенной диагностике станков инструменты оптимизируются и включаются в агрессивную и полностью автоматизированную систему профилактического обслуживания. Чтобы узнать, как можно развернуть MachineMetrics, чтобы помочь вам справиться с потребностями работоспособности вашего инструмента, закажите демонстрацию с нашей командой сегодня.

Промышленные технологии

- Руководство по управлению затратами на корпоративное облако - понимание и снижение затрат

- 10 лучших методов снижения затрат на рабочую силу

- Почему мониторинг грузов важен во время кризиса и за его пределами

- Мониторинг состояния:5 распространенных типов сбоев и их важность

- Что такое токарно-револьверный станок?

- Операции на токарных станках и режущие инструменты токарных станков

- Что такое обработка? - Определение, процесс и инструмент

- Умная производительность:идеи по стратегическому снижению производственных затрат в условиях кризиса COVID-19

- Микрообработка:методы, возможности и проблемы

- Снижение затрат на электроэнергию генератора