Как сократить время простоя оборудования на производстве

Производители находятся в состоянии постоянного совершенствования, но повышение эффективности и сокращение времени выполнения заказа привлекло большое внимание к количеству времени, в течение которого машины не производятся. Компании часто недооценивают стоимость и количество простоев, которые они испытывают, несмотря на то, что это сильно влияет на производительность всего магазина. Далее будут рассмотрены стратегии и решения для отслеживания, категоризации, выявления и, в конечном счете, сокращения незапланированных простоев, чтобы производители могли максимально увеличить пропускную способность.

Во сколько обходится производителям время простоя?

Производители часто знают, что у них есть проблемы, и ссылаются на то, что самая большая из них — простои. Тем не менее, это может быть та степень, в которой производитель знает о проблеме. В отчете за 2017 год под названием «» говорится, что большинство компаний значительно недооценивают свои истинные затраты на простои. Кроме того, более 80% компаний не имеют данных или возможности точно рассчитать стоимость простоя. Благодаря последним тенденциям в области промышленного Интернета вещей, подключения машин и решений для мониторинга производители начинают получать ответы на вопросы, о которых они даже не подозревали, должны были спросил.

Каковы основные причины простоев?

Определение основных причин простоя – это хороший способ начать искать улучшения. Самые вопиющие виновники простоев часто обнаруживают, казалось бы, очевидную неэффективность и области для улучшения. Ниже приведены некоторые из наиболее распространенных причин сбоев оборудования и простоев производства.

Неэффективность процесса

В каждом производственном процессе есть периоды времени, когда оборудование недоступно из-за настройки, смены инструмента, замены материалов, замены деталей, изменения программы или любых других изменений в производстве, которые должны выполняться, когда оборудование остановлено. Однако многие из этих процессов крайне неэффективны из-за отсутствия измерений, анализа и улучшений. Хотя очень важно отслеживать это время, большинство магазинов не могут этого сделать, а те, кто делает это, чаще всего пытаются сделать это вручную, что неэффективно, неточно, а данные часто трудно собирать, анализировать и извлекать из них информацию. из.

Ошибка оператора

Никто не идеален. Люди устают, получают травмы, забывают и т. д. Иногда операторы переутомляются или обслуживают несколько машин. Эти причины могут привести к тому, что машина выйдет из строя в течение значительного времени, прежде чем ее заметят. Нехватка навыков также приводит к тому, что большая часть рабочей силы уходит на пенсию, принося с собой глубокие знания племени, которые не могут быть переданы новым сотрудникам.

Время простоя материала

С учетом затрат, связанных с запасами, многие производители хотят работать как можно бережливее. К сожалению, бережливые запасы могут увеличить количество простоев, когда происходят сбои в цепочке поставок. Знание прогнозов спроса и поставок материалов может помочь смягчить эту проблему.

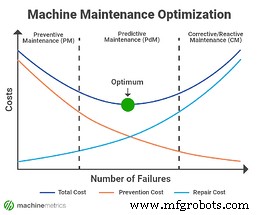

Неэффективность обслуживания

Слишком мало или слишком много обслуживания может привести к сбоям. Еще одним большим преимуществом подключенных устройств является сокращение объема профилактического обслуживания. Имея точные данные о машине, производители могут лучше предсказать, когда необходимо техническое обслуживание. В разделе « Путь к цифровой автоматизации технического обслуживания ", мы обсуждаем, как производители могут перейти к более эффективной и экономичной стратегии обслуживания, чтобы снизить затраты и увеличить время безотказной работы оборудования.

Однако дело не только в предиктивная аналитика <сильный>. В одном примере производитель задокументировал более 14 000 часов наладки машины. После внедрения MachineMetrics для автоматического отслеживания времени настройки компания обнаружила, что реальное время настройки машины приближается к 1000 часам. Возможность сократить запланированное время простоя может высвободить ресурсы и упростить определение размера и объема незапланированного простоя. Это нет обязательно о запланированных и незапланированных простоях, а скорее о самых серьезных проблемах, влияющих на производительность и мощность.

Время простоя в сфере культуры/управления

Производители испытывают стресс. Позволяя этому стрессу дойти до операторов, они могут почувствовать, что у них нет времени дышать, исправлять ошибки, выполнять обычную уборку или техническое обслуживание. Стрессовая культура постоянной работы на максимальной скорости может привести к увеличению количества ошибок оператора и необходимости технического обслуживания машины. Вот почему это обязательно иметь точные данные о времени цикла чтобы убедиться, что ожидания реалистичны.

Действенные стратегии сокращения времени простоя производства

Это обязательно пройти путь аналитики, используя данные в качестве основы. Прежде чем автоматизация может быть принята и успешна, необходимы данные, чтобы сделать проблему видимой и стимулировать принятие решений, которые в конечном итоге могут привести к автоматизации. Эта видимость покажет, где существует проблема, в какой степени она влияет на производство и как вы можете работать над ее решением. Не везде нужна предиктивная аналитика.

Производители могут говорить о полностью автономный объект , но прежде чем бежать, нужно пройтись. Использование данных в качестве основы — это первый шаг к изучению того, что больше всего влияет на производство и время выполнения заказов. А решение для отслеживания производственных простоев предоставляет точные машинные данные в режиме реального времени и дает работникам возможность регистрировать и классифицировать причины простоя. Вся информация автоматически собирается и стандартизируется для отображения в предварительно созданных и настраиваемых отчетах и информационных панелях в режиме реального времени, чтобы обеспечить критическое представление для менеджеров. Эти аналитические данные выявляют пробелы и возможности для лидеров производства по внедрению улучшений.

Вот несколько стратегий, которые помогут уменьшить незапланировано время простоя:

Точное отслеживание и классификация простоев

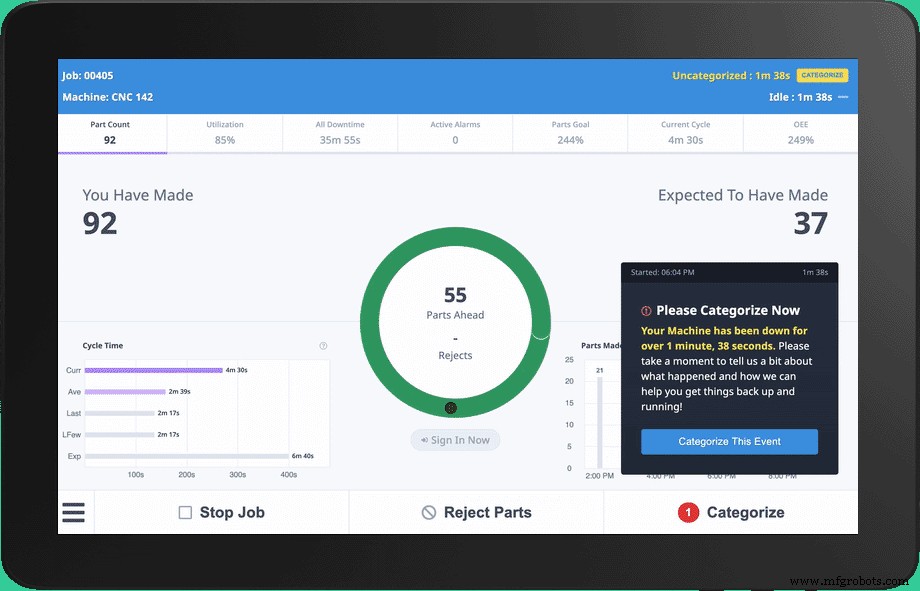

Без достаточно точных данных о простоях это трудно расставить приоритеты по улучшению. Переход от ручного к автоматическому отслеживанию оборудования необходим не только для понимания общего количества простоев в магазине, но и для это Кроме того, они полезны для отслеживания различных ключевых показателей эффективности, таких как загрузка машин и OEE. Тем не менее, операторы по-прежнему важны для сбора данных о простоях. Они могут объяснить причины простоев, быстро задокументировав причину события.

С помощью MachineMetrics операторы могут легко классифицировать события простоя на планшетах, размещенных на машинах. Все эти данные собираются и распространяются в готовых и настраиваемых отчетах.

Для лучшего обзора цеха компания MachineMetrics разработала программное обеспечение с учетом потребностей оператора. Если машина не работает или простаивает дольше, чем ожидалось, на планшетах, размещенных на машине, появляются функции, которые позволяют оператору классифицировать и добавлять причины простоя в представлении оператора. Наряду с автоматическим отслеживанием машин и функциями, которые позволяют операторам регистрировать причины простоев непосредственно на планшете машины, MachineMetrics предоставляет как операторам, так и менеджерам информацию, необходимую им для принятия более эффективных оперативных решений и работы по сокращению времени простоя.

Отображение времени простоя в режиме реального времени

Использование технологии автоматического отслеживания обеспечивает обзор цеха в режиме реального времени, независимо от того, находятся ли заинтересованные лица в цеху или дома. События простоя отображаются сразу на панели инструментов. Имея данные в режиме реального времени и подходящее программное обеспечение, менеджеры могут решать проблемы с простоями по мере их возникновения. Кроме того, автоматические уведомления могут запускаться на основе событий простоя. Например, при срабатывании аварийного сигнала насоса MachineMetrics может отправить уведомление непосредственно в отдел технического обслуживания, чтобы упростить реагирование на простои. Если материалы заканчиваются, служба управления запасами может получить уведомление о пополнении или заказе дополнительных материалов принадлежности чтобы машины не выключались в ожидании материала.

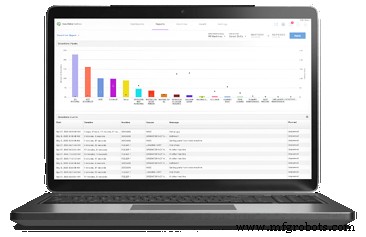

Данные в режиме реального времени также упрощают анализ и отчеты. Чем быстрее необработанные данные контекстуализируются для использования (в отчетах и информационных панелях), тем быстрее лица, принимающие решения, могут находить и устранять основные причины простоев. MachineMetrics использует подключенные технологии и передовые облачные вычисления для предоставления точных быстрых отчетов о простоях с интерактивными гистограммами Парето, которые выделяют основные причины простоев.

Диаграммы Парето о простоях легко определяют наиболее распространенные и дорогостоящие причины простоев.

Установить конкретные цели производственного предприятия

Цели направляют сотрудников и организации. Благодаря точным данным и удобным информационным панелям это можно отслеживать производство между сменами, операторами и машинами, чтобы устанавливать базовые показатели и ставить цели. Другие преимущества включают возможность:

- Запустите программу отчетности или мотивации

- Повысьте эффективность оценки персонала

- Найдите любые пробелы в обучении или потребности в переподготовке

В целом, цели и точные данные работают вместе, чтобы улучшить общую коммуникацию. Сотрудники, которые понимают связь между временем простоя и целями или прибылью, помогают расставить приоритеты в обязанностях и могут повысить свою производительность, что может сократить время простоя.

Проводить регулярное техническое обслуживание производственного оборудования

Найти золотую середину для обслуживания можно с помощью правильных инструментов. Отслеживание производительности машины может помочь скорректировать графики технического обслуживания или даже прогнозировать необходимость обслуживания <сильный>. Прогностическое обслуживание, способное сократить или исключить незапланированные простои, является еще одним драйвером подключенных технологий. Менеджеры кто может предсказать, когда машина нуждается в обслуживании, может подготовить и спланировать обслуживание в свести к минимуму перебои в производстве и, если все остальные части должны быть обслуживается во время простоя, чтобы объединить и сократить общее время простоя.

Обновите производственное оборудование

Хотя платформенное решение может сократить количество необходимого оборудования, устаревшим машинам может по-прежнему требоваться способ подключения. Простых адаптеров ввода/вывода или мониторинга включения/выключения достаточно, чтобы начать сбор данных о простоях. Большинство современного оборудования будет иметь необходимые датчики или технологии, но может потребоваться промышленный шлюз для отправки данных на платформу. MachineMetric предлагает оборудование с несколькими способами подключения для быстрой и простой интеграции.

Правильное обучение сотрудников производственной линии

Поскольку внедрение новых технологий, нехватка навыков и ошибки операторов являются распространенными причинами простоев, необходимо пройти обучение. Обучение не могу просто быть набором контрольных списков и документов. Это также должно включать четкое понимание целей. Правильно обученный сотрудник сократит время простоя, понимая свои обязанности и то, как они влияют на команду, производство и время простоя. Это Важно предоставить операторам информацию о производстве, чтобы они могли лучше понимать, на каком уровне они стоят, когда речь идет о производственных целях в любой конкретный день. Хотя обучение кажется само собой разумеющимся, наличие данных о производительности может улучшить обучение за счет выявления пробелов в знаниях и сосредоточения внимания на наиболее вероятных проблемах, с которыми может столкнуться каждый сотрудник.

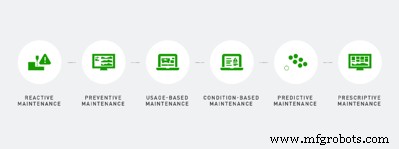

Переключитесь с реактивного на проактивное мышление

Т Вот несколько различных типов технического обслуживания на производстве. Реактивный подход говорит:«Давайте починим, когда сломается». Этот метод часто является разрушительным, дорогостоящим и может привести к потерям производства. Проактивный подход говорит:«Давайте починим, пока не сломалось».

Профилактическое техническое обслуживание учитывает состояние машин и наблюдения за окружающей средой, сделанные персоналом, чтобы предотвратить превращение небольших проблем в большие проблемы. Проактивное мышление начинается с мониторинга всего процесса и сбора данных, чтобы понять, что происходит в цеху. Проактивный подход — это масштабное и важное изменение. Когда машина находится в оптимальном состоянии, она работает более плавно и с меньшим количеством ошибок, что означает меньше незапланированных простоев.

Выявление и устранение очевидных производственных убийц

На время простоя машины может повлиять несколько факторов. Некоторыми из наиболее распространенных причин являются ошибки оператора, отказы оборудования, нехватка материалов и другие непредвиденные проблемы с техническим обслуживанием.

Чтобы сократить незапланированные простои, вы должны сначала понять, сколько времени простоя происходит и где оно происходит. Если вы еще этого не сделали, отслеживайте время простоя в процентах от запланированного производственного времени. Запишите каждое событие простоя, в том числе продолжительность и причины его возникновения.

После того, как у вас есть данные, пришло время расставить приоритеты. Сколько времени простоя происходит непосредственно из-за проблем с оборудованием? Нехватка материалов? Операторы не соблюдают надлежащие процедуры? Что бы это ни было, вам нужно избавиться от «убийц» времени простоя, чтобы снизить общий процент времени простоя. Например, если проблема с оборудованием является причиной большей части ваших простоев, вам нужно сосредоточиться на том, как работает эта машина и что можно сделать, чтобы ее производительность соответствовала производственным целям.

Не все факторы можно смягчить, но лучше смягчить как можно больше.

Внедрить более строгую систему контроля за технологическим процессом

Для сокращения времени незапланированных простоев должна быть установлена система контроля процесса. Этот тип системы предназначен для обнаружения и предотвращения условий процесса, которые могут привести к простою.

Хорошая система контроля управления технологическими процессами способна:

- Обнаружение вариантов процесса

- Определите тенденции и закономерности

- Сравните фактическую эффективность с желаемой

- Прогнозируйте проблемы до того, как они возникнут

Важно отметить, что система мониторинга управления технологическим процессом — это не разовое решение. Его необходимо постоянно контролировать и корректировать по мере изменения производственного процесса. Простои случаются всегда, но наличие строгой системы управления технологическим процессом может свести к минимуму вероятность незапланированных простоев.

Разработайте надежный план на случай непредвиденных отсутствий сотрудников

Когда сотрудники болеют или находятся в отпуске, есть большая вероятность, что это повлияет на вашу производственную линию. Чтобы поддерживать постоянный уровень производительности, когда сотрудники не работают, важно иметь надежный план, чтобы обеспечить достаточное покрытие для поддержания производства. Низкий уровень производительности может со временем накапливаться и существенно влиять на общую прибыль.

Чтобы подготовиться к неожиданному отсутствию сотрудников, можно предпринять следующие действия:

- Выявление ключевых сотрудников

- Подготовка сильного резервного персонала

- Обеспечение хорошей связи между отделами

Несмотря на то, что эти шаги не могут устранить неожиданное отсутствие сотрудников, они могут помочь уменьшить последствия и обеспечить бесперебойную работу производства.

Составьте подробный контрольный список проверки

Плохо обслуживаемая машина приводит к более частым поломкам и незапланированным простоям. Чтобы снизить этот риск, разработайте подробный контрольный список проверок. Тщательный и хорошо организованный контрольный список проверок поможет обеспечить выполнение всех необходимых проверок, а также быстрое выявление и устранение потенциальных проблем.

Создание подробного контрольного списка проверок может оказаться непростой задачей. Вот несколько советов, которые помогут вам начать работу:

- Начните с основ

- Разбейте контрольный список на категории

- Группировать связанные элементы

- Определите определенные области для проверки

- Используйте изображения или диаграммы, чтобы проиллюстрировать области, которые вы проверяете

Конкретные примеры вещей, которые вы должны включить в контрольный список проверки:

- Функции безопасности машины

- Электропроводка и компоненты

- Точки смазки

- Натяжение ремня

- Запасные части

Это всего лишь несколько основных отправных точек — ваш контрольный список должен быть как можно более подробным, чтобы соответствовать вашему конкретному производственному процессу.

Не забывайте делать резервные копии

Все мы знаем, что случаются несчастные случаи, и машины могут неожиданно выйти из строя. Чтобы уменьшить влияние такого события, важно иметь резервную копию ваших данных, программ и конфигураций машины. Резервное копирование может помочь вам быстро вернуться к работе в случае возникновения проблемы.

Существует несколько способов создания резервных копий. Одним из распространенных и надежных методов является создание резервных копий с использованием облачных сервисов, которые надежно хранят ваши файлы в Интернете. MachineMetrics предлагает эту услугу через облачное программное обеспечение для производства, которое обеспечивает надежность данных с помощью решений для резервного копирования и восстановления, что означает, что ваши данные всегда будут защищены от потери данных.

Действия с вашими данными

У многих производителей нет точных данных о времени простоя. Они не уверены в точных причинах или во сколько простои обходятся компании. Многие производители испытывают дефицит навыков и нехватку ресурсов. Добавление ручного сбора данных, анализа и отчетности только еще больше увеличивает нагрузку на сотрудников и ресурсы. Вот почему так важно включить решение для отслеживания простоев.

Из-за высокой стоимости производства и отсутствия точных данных менеджеры не могут принимать эффективные решения по сокращению незапланированных простоев. Производители должны оттачивать процессы, сокращать количество отходов и максимально использовать оборудование. MachineMetrics делает это возможным без увеличения и без того напряжённых сотрудников и ресурсов. Наше программное обеспечение для мониторинга производства может дать вам представление о проблемах с простоями, чтобы улучшить процессы и сократить незапланированные простои.

Начните сокращать время простоя сегодня

Заказать демонстрациюПромышленные технологии

- Как снизить затраты на переделку в производстве

- Как снизить затраты на рабочую силу при производстве без сокращения численности персонала

- Как программа PM может сократить время простоя

- Как небольшие производители могут воспользоваться преимуществами аддитивного производства

- Как машинное обучение может помочь производителям в борьбе с изменением климата

- Как сократить энергопотребление в производстве

- Smart Tooling:как бесконтактная система управления Haimer помогает снизить производственные затраты

- Как автоматизация может помочь производителям справиться с COVID-19

- Как сократить время простоя и повысить производительность

- 5 технологий, разрушающих производство