Устранение препятствий для оптимизации недавно установленных процессов измельчения

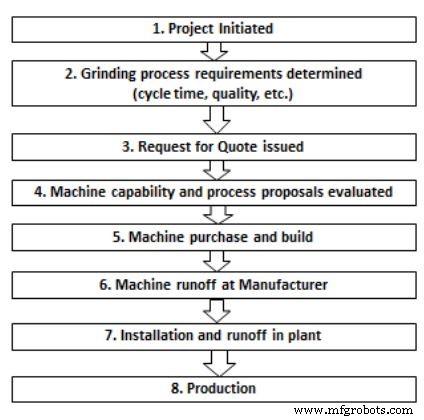

Как правило, новые крупносерийные линии, производящие сложные детали, включающие процессы шлифования, такие как лопатки и лопасти автомобильных или авиационных двигателей, проходят через различные этапы от закупки оборудования до фактического производства, как показано на рисунке № 1. Если эти строки включают процесс, который считается высоким риском ” будет запланировано «время разработки» в рамках оценки возможностей и покупки измельчителя (этапы 4 и 5) путем тестирования и доработки. Это эффективная стратегия, которая существенно уменьшает проблемы, связанные с запуском программы, но может потребовать больших затрат времени и средств; очень часто образцы заготовок могут даже отсутствовать или представлять собой прототипы, подлежащие дальнейшему изменению конструкции. В таких случаях или для различных дизайнов компонентов, но не радикально отличается в существующих конструкциях «время оптимизации» редко назначается до фактической квалификации машины.

Когда машины сертифицированы и установлены с «нерадикальным ” , основное внимание уделяется качеству деталей и времени цикла. Спецификации колес вполне могут быть выбраны для обеспечения высочайшего качества в условиях неопределенностей конструкции новой детали и их влияния на соблюдение допусков детали в соответствии с часто более строгими спецификациями CpK, чем это требуется для производства. Кроме того, из-за стоимости или доступности часто для квалификации предоставляется только 50 или 100 деталей, что ставит под сомнение создание долгосрочного стабильного процесса. Обычно не так много времени или компонентов для оптимизации стоимости инструмента или абразива в расчете на одну деталь. После установки во многих случаях возобладает принцип «если все в порядке, не чини», и процессы блокируются. Оптимизация предпринимается редко.

Поэтому очень важно, чтобы «дополнительный шаг» оптимизации рассматривался как окончательный «аудит» процесса. В большинстве случаев этот шаг может быть просто «настройкой» процесса, так что повторная квалификация всего процесса не требуется, но иногда могут быть обнаружены достаточно большие возможности, которые потребуют серьезных изменений в цикле и / или спецификации колеса. Будет проведен анализ затрат/выгод, чтобы определить, следует ли внести более существенные изменения в процесс.

Есть несколько причин, по которым нехватка «времени оптимизации» может привести к неоптимальным процессам:

- Циклы могут нормально функционировать в машине, но не быть «дружественными к колесам». т. е. срок службы колеса может быть меньше оптимального

- Колесные технологии развиваются. Оценки, сделанные для существующей технологии, могут быть неоптимальны для новой технологии.

- Небольшие различия в конфигурации деталей, конструкции машины и требованиях к качеству делают оптимизацию процесса за пределами производственной линии очень сложной задачей. Это связано с тем, что производственная линия обеспечивает множество деталей и среду с реальными вариациями и метрологией. Эти два качества служат тестом на "надежность" "оптимизированного" процесса.

Примеры:

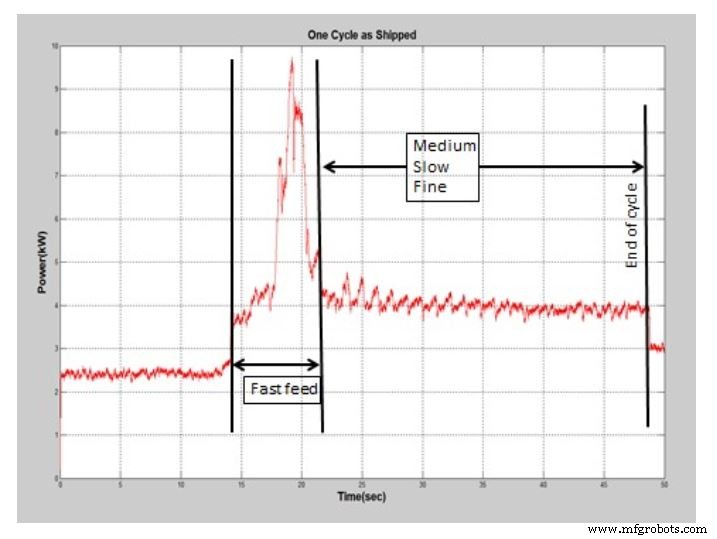

Цикл измельчения, изображенный на рис. 2, был поставлен OEM-производителем, установленным на заводе, и в настоящее время находится в производстве. Этот цикл работает нормально и производит приемлемые детали, но он не «удобен для колес».

«Недружественность» колеса в этом цикле связана с большим скачком (мощность/сила) в начале цикла. Износ круга пропорционален квадрату шлифовального усилия, большие усилия приведут к быстрому износу круга. В этом случае уменьшение скорости быстрой подачи и увеличение средней подачи продлит срок службы круга при сохранении продолжительности цикла и качества детали.

Цикл в процессе оптимизации

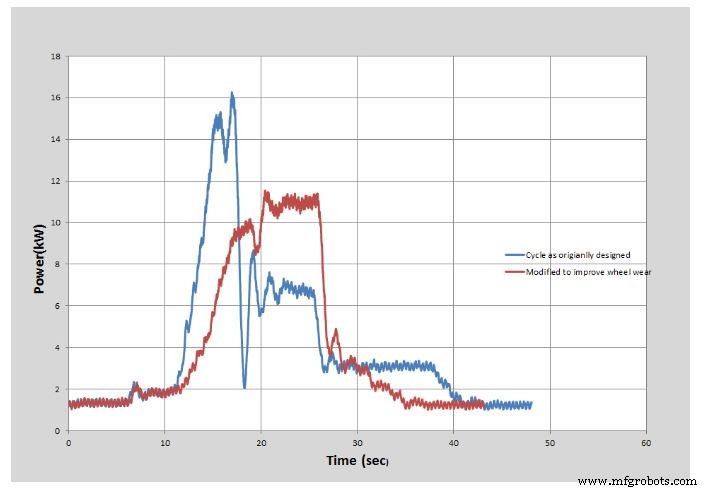

В недавнем необычном случае производитель согласился провести оптимизацию процесса измельчения «на месте». Первоначально цикл шлифования был изменен, чтобы сделать его более «дружественным к кругу», как обсуждалось выше. В этом случае более дружественный цикл также был примерно на 5 секунд короче исходного цикла.

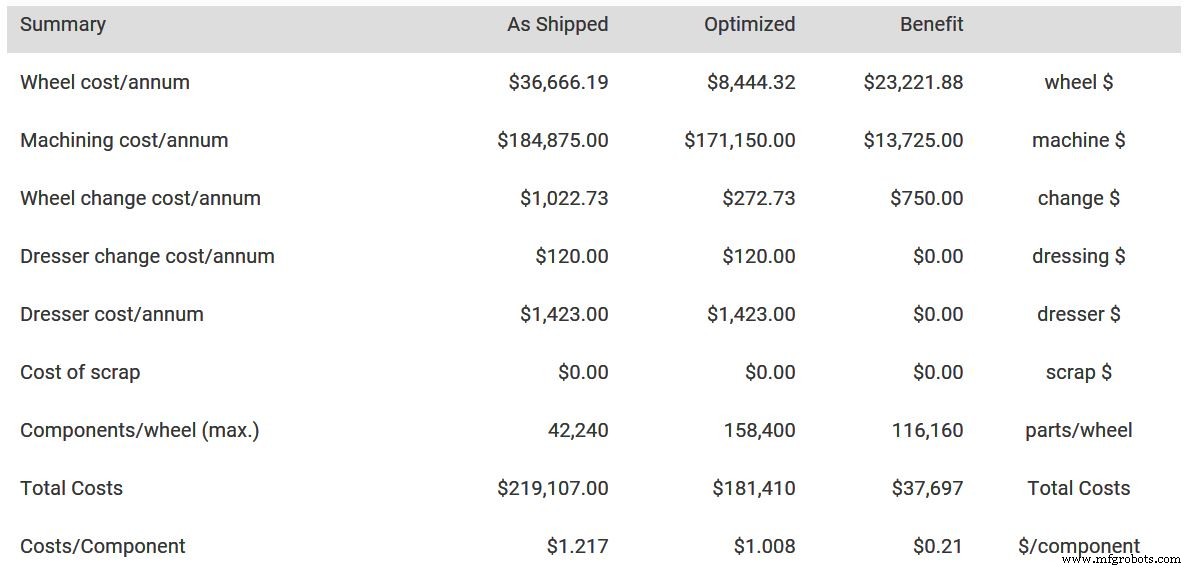

После того, как измененный цикл выполнялся в течение нескольких недель для проверки постоянного качества деталей, количество деталей на правку было увеличено с 8 до 20, а глубина правки была уменьшена с 0,03 мм до 0,02 мм. Этот процесс продолжается около 6 недель без существенных изменений в качестве деталей. Сводная информация о годовой экономии показана ниже.

Стратегия оптимизации

Решение, как показано во втором примере, состоит в том, чтобы запланировать время и детали на ранних стадиях производства (между этапами 7 и 8 на рис. 1) для работы над оптимизацией процесса с производителем станка и командой разработки инструментов/абразивов. . По крайней мере, на этом этапе следует использовать оборудование для мониторинга мощности, чтобы помочь в оценке и разработке цикла. С помощью этого дополнительного шага можно отслеживать стабильность процесса на более длинных этапах производства, что может выявить проблемы и/или предоставить возможности для улучшений.

Потенциальная отдача от этого шага велика, поскольку улучшения/снижение затрат, сделанные на этом этапе, будут действовать на протяжении всего жизненного цикла проекта.

Ранее публиковалось на Norton Abrasives

Покупайте шлифовальные круги Norton на MSCdirect.com.

Промышленные технологии

- Разработка операционных стандартов и процессов

- Airbus представляет завод будущего

- Типы отказов процессов обеспечения надежности оборудования

- Оптимизация производственных операций в цехе

- Шлифовальные круги:производство и марка | Отрасли | Металлургия

- Ценная роль автоматизации процессов в реализации ESG

- Что такое хонингование? - Определение, процесс и инструменты

- Как внедрить управление бизнес-процессами

- Услуги по шлифованию поверхностей:процесс и точность

- Основы наружного шлифования