Несбалансированное восприятие

Повышают ли сбалансированные инструменты производительность? Эффект дисбаланса — одна из самых простых физических теорий, которую любой может себе представить. Подумайте, что происходит, когда у вас слишком много мокрых полотенец на одной стороне стиральной машины, когда она вращается. Или какой была бы ваша поездка, если бы на вашем автомобиле не были отбалансированы колеса.

Эти сценарии легко представить, но эффект дисбаланса не так очевиден, когда речь идет о держателях инструментов для фрезерных работ, из-за нескольких недоразумений, которые годами сохранялись в отрасли изготовления пресс-форм. Вдобавок ко всему, часто просто упускают из виду преимущества балансировки узлов резцедержателя на всех скоростях.

Сбалансированный взгляд назад

Именно производители пресс-форм первыми осознали важность работы с действительно сбалансированными узлами держателей инструмента. Узел держателя инструмента состоит из держателя инструмента, режущего инструмента, вытяжной шпильки, если необходимо, гайки, цанги и т. д. В начале-середине 90-х годов, когда обрабатывающие центры могли работать со скоростью череда отказов шпинделя. Менее массивные шпиндели на этих высокоскоростных станках и крайняя дисбалансность большинства используемых резцедержателей приводили к дисбалансу, который необходимо было решить.

В начале 90-х годов на рынке не было известного станка, предназначенного специально для точной балансировки узла держателя инструмента. Следовательно, передовые компании, пытающиеся идти в ногу со временем, приобретали балансировочные станки, предназначенные для балансировки таких деталей, как роторы, колеса, коленчатые валы, турбины и т. д., а не держатели инструментов. Однако эти балансировочные станки на самом деле разбалансировали узлы, поэтому клиенты не видели заметной разницы при обработке их «сбалансированными» державками.

В конце 90-х годов на рынок наконец-то вышел балансировочный станок, который действительно балансировал узлы резцедержателя. Кроме того, в это же время были внедрены и другие усовершенствования балансировки, в том числе более точные, «предварительно сбалансированные» держатели инструментов, а также системы держателей инструментов, обеспечивающие более постоянную воспроизводимость балансировки при смене режущих инструментов (например, держатели инструментов с горячей посадкой). Такое сочетание разработок позволило производителям пресс-форм ускорить и оптимизировать использование новейших высокоскоростных технологий и производить формы с более тонкой отделкой, что привело к значительному сокращению объема работ по полировке и/или электроэрозионной обработке.

Несмотря на то, что индустрия пресс-форм два десятилетия назад осознала необходимость использования сбалансированных держателей инструмента для высокоскоростных операций, отрасль до сих пор не понимает, насколько важно использовать действительно сбалансированные сборки.

Ошибочным представлением о балансировке держателя инструмента является представление о том, что достаточно использовать только предварительно сбалансированный держатель инструмента. Хотя использование этих предварительно сбалансированных держателей инструмента настоятельно рекомендуется, оно не гарантирует полного использования станка. После замены режущих инструментов измерение дисбаланса узла держателя инструмента необходимо для полной реализации максимального потенциала всех станков в цеху. Даже станки с более низкими оборотами (те, которые работают со скоростью 8000 об/мин) можно использовать в полной мере, если они используют сбалансированные узлы держателя инструмента. Точно сбалансированные узлы резцедержателя обладают многими преимуществами, включая повышенную производительность, безопасность и длительный срок службы режущего инструмента и шпинделя. Только когда узел держателя инструмента демонстрирует точную концентричность и баланс, можно использовать оптимальные условия резания. В этом случае действует эмпирическое правило:слишком много баланса лучше, чем его недостаточно.

Что происходит с несбалансированными держателями, уже находящимися на заводе? Хотя на практике невозможно избежать одновременного использования сбалансированных и несбалансированных держателей, имейте в виду, что один процесс обработки с несбалансированным держателем на высокой скорости вращения может нарушить требуемую точность обработки и повредить шпиндель. По этой причине держатели инструментов должны быть сбалансированы, предпочтительно на самой установке. Если нет, рекомендуется сделать держатель инструмента балансирующим частью приемки товара и контроля качества. Посмотрим правде в глаза, как узнать, в каком состоянии находятся узлы держателя инструмента, если у вас нет машины для их проверки?

Причины и последствия дисбаланса

Неуравновешенность вызвана неравномерным распределением веса при вращении, что создает центробежные силы, которые увеличиваются до квадрата со скоростью вращения. Это означает, что при одинаковом дисбалансе шпиндель создает центробежную силу в 25 раз большую при частоте вращения 10 000 об/мин, чем при частоте вращения 2 000 об/мин. В результате дисбаланс в узлах держателя инструмента оказывает особенно заметное негативное влияние на высокоскоростную обработку, тяжелые инструменты или режущие инструменты со сложной геометрией.

Основным последствием дисбаланса является центробежная сила, которая создает нагрузку на подшипники шпинделя, что может вдвое сократить срок службы шпинделя. В результате всегда рекомендуется использовать сбалансированные инструменты; в противном случае гарантия на шпиндель не действует или ограничена.

Другим последствием является вибрация, возникающая при изменении эффективного направления центробежной силы при вращении шпинделя. Эти вибрации передаются по всей машине и режущему инструменту, сокращая срок службы режущего инструмента. Сообщается, что срок службы несбалансированного узла держателя инструмента снижается в среднем на 10 процентов, что приводит к увеличению затрат на режущий инструмент. Эти вибрации вредны не только для шпинделя и режущего инструмента; они также ухудшают надежность всего процесса и переносятся на результат механической обработки. Вибрации создают следы вибрации, которые необходимо удалить дополнительной тонкой обработкой или ручной работой.

Для достижения надлежащего уровня надежности процесса и достижения требуемых конечных результатов вибрации должны быть снижены. Один из способов сделать это требует уменьшения скорости вращения шпинделя, скорости подачи и глубины резания. Это может обеспечить более плавную резку, но также снижает скорость съема металла и производительность.

Инвестиционная информация

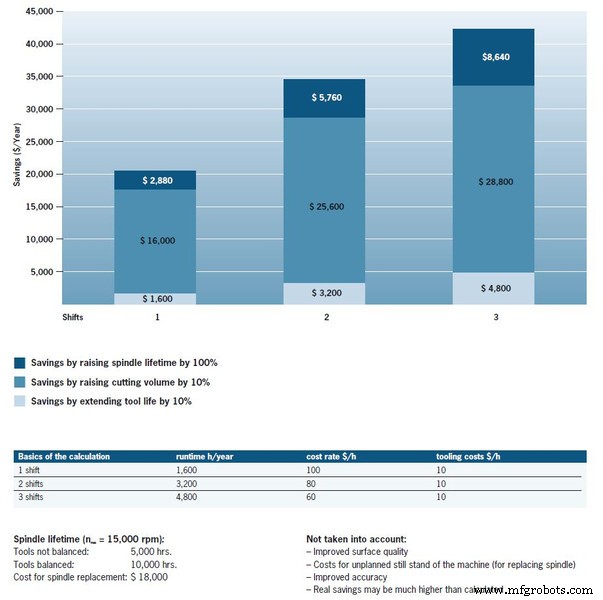

Проблема снижения скорости съема металла и производительности становится ясной после простого анализа:стоимость обрабатывающего центра составляет 100 долларов в час (работа в одну смену, 1600 часов работы в год). Увеличив время удаления металла на 10 %, вы сэкономите 10 долларов США в час, что эквивалентно 16 000 долларов США в год.

Еще одним преимуществом сбалансированного узла держателя инструмента является увеличение срока службы шпинделя, что является ключевым фактором для экономии средств и надежности станка. Это позволяет планировать замену шпинделя, исключая незапланированные простои станка. По-настоящему сбалансированная система может обеспечить экономию более 20 000 долларов США в год на машину. И это даже не включает дополнительную экономию, которую можно получить за счет улучшения качества поверхности детали, повышения точности размеров и сокращения количества поломок или простоев оборудования.

Эти цифры ставят возражение по поводу стоимости балансировочного станка в перспективу. Кто-то может возразить, что инвестиции являются дорогими только тогда, когда они не окупаются совсем или достаточно быстро. Вышеупомянутые расчеты показывают, что балансировочный станок действительно может очень быстро окупиться. Имейте в виду, что один процесс обработки с несбалансированной оправкой при высокой скорости вращения может нарушить требуемую точность обработки и повредить шпиндель. Учтите, что одна только замена шпинделя может стоить больше, чем балансировочный станок.

Измерительные тесты

Измерение баланса узла держателя инструмента необходимо для обеспечения стабильного процесса обработки. Как правило, при использовании действительно сбалансированной сборки дополнительная точная балансировка после добавления режущего инструмента не требуется, особенно в патронах с горячей посадкой.

Точно сбалансированные держатели инструментов — это шаг в правильном направлении. Однако какое влияние оказывают режущие инструменты или фрезы на общий дисбаланс сборки? Чтобы ответить на этот вопрос, давайте рассмотрим этот простой измерительный тест:

Измерения проводились на станке для динамической балансировки инструмента с патроном Weldon, цанговым и термозажимным патроном, а также торцевой фрезой. Все они представляют собой тонко сбалансированные изделия с диаметром вала 20 мм в укороченной версии. Требования к измерению:коэффициент балансировки G =2,5 при рабочей частоте вращения 25 000 об/мин/процесс измерения в одной плоскости (статический). Первоначально был измерен дисбаланс на четырех различных типах держателей инструмента (т. е. без режущих инструментов). Как и ожидалось, дисбаланс держателей постоянно находился в допустимых пределах. Последующие измерения с режущими инструментами в этих точно сбалансированных держателях показали явный дисбаланс, особенно для инструментов с зажимными лысками, которые сегодня широко используются.

В узлах с инструментами с цилиндрическими валами и с симметричной геометрией инструмента в термоусадочных и цанговых патронах заметного дисбаланса обнаружено не было. Измеренные значения составляли 0,8 или 1,3 грамма на миллиметр (г/мм). Инструменты с цилиндрическими валами и симметричными режущими кромками имеют лишь небольшой дисбаланс. Термозажимные патроны не имеют движущихся частей и зажимают инструмент по центру, и здесь также едва ли возникает дополнительный дисбаланс. С цанговым держателем зажимная гайка может создать проблемы, поскольку она построена несимметрично, но по этой причине сами гайки специально сбалансированы.

Напротив, инструменты с зажимными лысками вообще не соответствовали требованиям балансировки. Даже с держателем инструмента Weldon был измерен реальный дисбаланс 5,5 гмм, что соответствует рейтингу балансировки G8. На чисто математической основе это допускает максимальную скорость вращения только 7600 об/мин. С цанговыми патронами для этого режущего инструмента с зажимной лыской была определена оценка балансировки до G29, а для термоусадочных патронов - G38. Это соответствует максимальной скорости вращения 2700 об/мин и 1600 об/мин соответственно.

Даже точно сбалансированные термоусадочные и цанговые патроны становятся значительно несбалансированными при использовании с несимметричными инструментами или инструментами с зажимными лысками Weldon. Для эффективной и точной обработки эти инструменты необходимо повторно балансировать после каждой смены инструмента.

Измерения торцевой фрезы дали аналогичные результаты. При работе вставных инструментов был определен дисбаланс 20,3 гмм, что соответствует классу балансировки G23. Это связано с тем, что фрезы с пластинами для торцевой фрезы имеют зажатые детали и не обязательно всегда находятся в одном и том же месте. Фрезерная головка имеет большой допуск из-за состава ее узла (т. е. штифтов с отверстиями и посадки с зазором), поэтому положение инструмента не определено на 100 процентов.

Эти тесты показывают, что взаимная балансировка или режущий инструмент и держатель имеют важное значение. Даже при использовании высококачественных инструментов точная балансировка важна для всей сборки инструмента.

Балансировать стало проще

По поводу балансировки все еще существуют оговорки, но с помощью правильного балансировочного станка и ориентированного на практику программного обеспечения это должно быть легко и быстро достигнуто. Короче говоря, оператор помещает держатель в машину и выбирает соответствующие требования в меню, а затем машина проводит пользователя через оставшиеся шаги.

Любой работник, знакомый с держателями инструментов, должен уметь работать с правильно спроектированным балансировочным станком без специального обучения. Специализированные знания должны находиться в машине, в которую уже загружены и сохранены необходимые данные о каждом инструменте, что экономит время и позволяет избежать ошибок. Дополнительные меры предосторожности могут быть обеспечены через администрирование пользователей. Например, вы можете ограничить права на компиляцию или изменение данных инструмента только для назначенного персонала. Другим пользователям разрешен доступ только к сохраненным инструментам, после чего они могут приступить к балансировке в соответствии с установленными требованиями.

Процесс балансировки в значительной степени автоматизирован, при котором держатель инструмента зажимается в балансировочном шпинделе и приводится во вращение, после чего производятся измерения. Датчики силы на балансировочном шпинделе измеряют центробежные силы, вызванные дисбалансом. Затем программное обеспечение оценивает измерения и показывает оператору, сколько материала следует удалить или добавить, или куда сместить вес, чтобы компенсировать дисбаланс.

Балансировочные станки также предлагают различные другие варианты, которые пользователь может использовать для устранения дисбаланса. Например, в качестве альтернативы высверливанию материала балансировочные винты или кольца могут увеличить вес. С помощью этой тактики два кольца, которые связаны друг с другом и имеют определенный дисбаланс, зажимаются на цилиндрической части держателя инструмента для компенсации дисбаланса. Затем программа определяет точный угол, на который следует повернуть кольца. Доступный линейный лазер показывает положение вращения непосредственно на станке.

Измерение занимает максимум одну минуту, а если вы работаете с балансировочными кольцами или винтами, то весь процесс можно завершить за две минуты. Если вам придется прибегнуть к дрели на держателе инструмента, чтобы выровнять массу, это может занять немного больше времени.

Четкое восприятие

Достижения в технологиях балансировки сделали балансировку узла держателя инструмента быстрой, простой и точной, позволяя вам действительно получить максимум от ваших станков. Вам просто нужно запомнить базовую физику, касающуюся баланса, а затем применить ее к процессу балансировки. Тогда все заблуждения должны исчезнуть.

Ранее публиковался на Haimer-USA.com.

Покупайте балансировочные станки для держателей инструментов от Haimer-USA на сайте MSCDirect.com.

Промышленные технологии

- Что такое перфоратор?

- На пути к успеху

- Марки инструментальной стали

- Когда обновлять ваши краны

- Новое изобретение токарной обработки с PrimeTurning

- Держатель инструмента для токарного станка с ЧПУ:все, что вам нужно знать

- Обзор типов держателей инструментов с ЧПУ

- Тележка с держателем инструмента с ЧПУ обеспечивает большую мобильность

- Стойка держателя инструмента с ЧПУ хранит различные держатели инструментов

- Щелкните кнопку «Смена держателя инструмента» для быстрой замены пластины