Абразивно-струйная обработка – детали, принцип работы, применение

В этой статье вы узнаете об абразивно-струйной обработке. , включая принцип работы , части , работает , приложения , преимущества и недостатки .

Абразивный Струйная обработка

Абразивно-струйная обработка нетрадиционный метод удаления материалов с использованием сфокусированного потока абразивных зерен Al2O3 или SiC, переносимого газом под высоким давлением или воздухом с высокой скоростью, который подается на рабочую поверхность через сопло диаметром 0,3–0,5 мм. диаметр.

Другими словами, абразивно-струйная обработка представляет собой процесс попадания высокоскоростного потока абразивных частиц на рабочую поверхность через сопло с газом или воздухом под высоким давлением, при этом съем металла происходит за счет эрозии, вызванной высокоскоростными абразивными частицами.

Удар частиц создает сосредоточенную силу, достаточную для выполнения таких операций, как резка; материал удаляется эрозией рабочего материала абразивной крошкой со скоростью 150-300м/с . Абразивные частицы наносятся в высокоскоростном газовом потоке.

Принцип работы абразивно-струйной обработки

Принцип работы абразивно-струйной обработки это использование высокоскоростного потока абразивных частиц, переносимых газом или воздухом под высоким давлением на рабочую поверхность через сопло.

Металл удаляется за счет эрозии, вызванной абразивными частицами, воздействующими на рабочую поверхность на высоких скоростях. При каждом ударе маленькие кусочки материала разрыхляются, открывая новую поверхность для струи.

Этот процесс в основном используется для таких механических работ которые в противном случае затруднены, такие как тонкие срезы твердых металлов и сплавов, резка материала, чувствительного к тепловому повреждению, изготовление сложных отверстий, удаление заусенцев, травление, полировка и т. д.

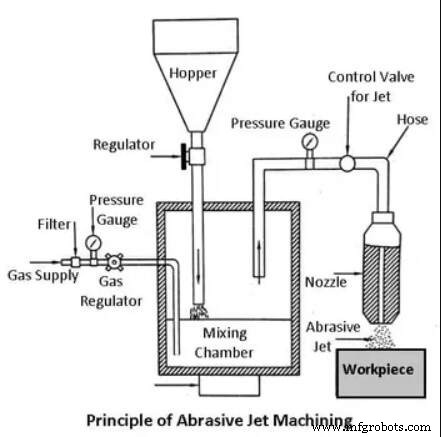

Детали для абразивно-струйной обработки

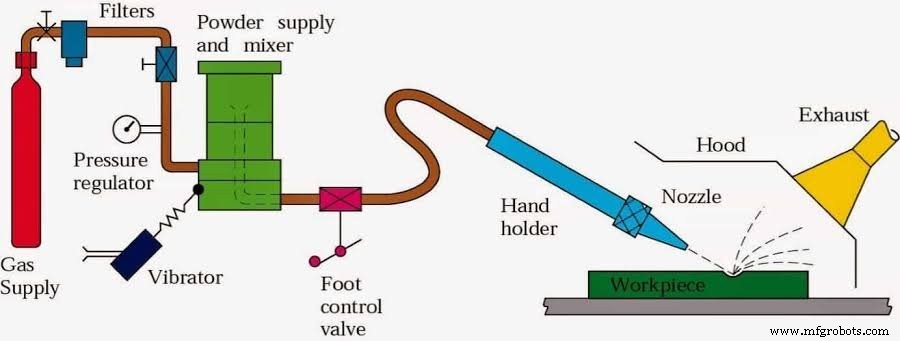

1. Газоснабжение

В системе обработки газ (азот, CO2 или воздух) подается под давлением от 2 до 8 кг/см2 . Ни в коем случае нельзя использовать кислород, так как он вызывает бурную химическую реакцию со стружкой или абразивами заготовки. Эта абразивно-газовая смесь выбрасывается с высокой скоростью от 150 до 300 м/мин. из небольшой насадки, закрепленной на приспособлении.

2 , Отфильтровать

Фильтр очищает подачу топлива, чтобы грязь и другие примеси не препятствуйте ходу процесса.

3. Манометр

Манометр используется для контроля давления сжатого воздуха. применяется при абразивно-струйной обработке. поскольку давление определяет глубину резания и величину усилия, необходимого для резания

4. Смесительная камера

Абразивный порошок подается в смесительную камеру, а количество абразива можно регулировать с помощью вибратора. Чтобы абразивы и газы были тщательно перемешаны в смесительной камере.

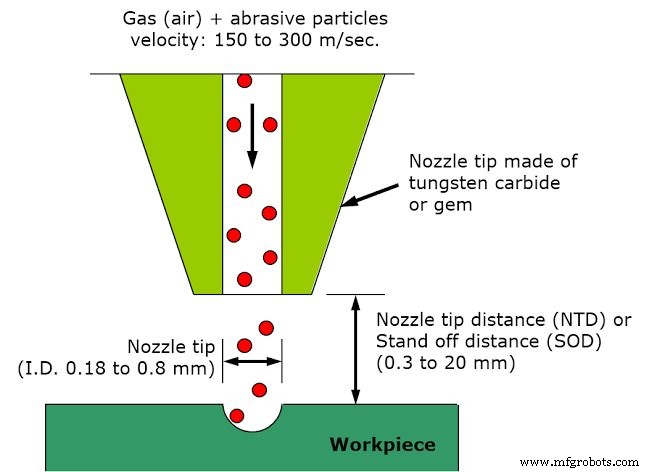

5 .Сопло

Сопло используется для увеличения скорости мелкоабразивной струйной суспензии за счет давления, потому что мы знаем, что снижение давления приводит к увеличению скорости. Скорость струи составит от 100 до 300 метров в секунду.

Сопло можно отрегулировать для достижения желаемого углового резания и материал может быть удален ударной эрозией.

Из-за высокого износа насадку обычно изготавливают из карбида вольфрама. Диаметр сопла составляет приблизительно 0,2–0,8 мм.

Материал сопла должен быть устойчивым к коррозии. Насадка имеет круглое или прямоугольное сечение, а головка может быть прямой или под прямым углом.

6 , Абразивы

При абразивно-струйной обработке стеклянные шарики из карбида кремния и оксида алюминия используются в качестве абразивов. Формы абразивов могут быть правильными или неправильными. Размер абразивов варьируется от 10 до 50 микрон. . Массовый расход абразивов составляет от 2 до 20 граммов в минуту. .

Выбор абразивов определяется MRR. , тип рабочего материала и уровень точности обработки требуется.

Оксид алюминия (Al2O3) размером 12, 20, 50 микрон хорош для очистки, резки и удаления заусенцев; Доломит размером 200 меш используется для травления и полировки.

Бикарбонат натрия имеет размер частиц 27 микрон. и используется для очистки, удаления заусенцев и резки мягких материалов.

7 .Заготовка

Скорость съема металла определяется диаметром сопла , состав абразивно-газовой смеси, твердость абразивных частиц и твердость обрабатываемого материала, размер частиц, скорость струи и расстояние от заготовки до струи. При резке стекла типичная скорость съема материала при абразивно-струйной обработке составляет 16 мм/мин. .

8. Регулятор

Регулятор используется для управления потоком сжатого воздуха. течет по трубе.

Работа абразивно-струйной обработки

В системе обработки, показанной на рис., газ (азот, CO2 или воздух)

подается под давлением от 2 до 8 кг/см2 . Кислород ни в коем случае нельзя использовать

потому что это вызывает бурную химическую реакцию со стружкой заготовки или

абразивы. После фильтрации и регулирования газ проходит через смесительную камеру, содержащую абразивные частицы и вибрирующую с частотой 50 Гц.

Из смесительной камеры газ вместе с уносимыми абразивными частицами (10–40 мкм ), проходит через диаметр 0,45 мм сопло из карбида вольфрама со скоростью от 150 до 300 м/с . Оксид алюминия (Al2O3) и кремний

карбидные порошки используются для тяжелой очистки, резки и удаления заусенцев.

Карбонат магния рекомендуется для легкой очистки и травления, а бикарбонат натрия используется для тонкой очистки и резки мягких материалов. Коммерческие порошки не подходят, потому что их размеры плохо классифицированы. Они могут содержать кварцевую пыль, которая может представлять опасность для здоровья.

Повторное использование абразивного порошка нецелесообразно, так как загрязнения и изношенные зерна приведут к снижению скорости обработки. Скорость подачи абразивного порошка регулируется амплитудой колебаний в смесительной камере. Расстояние до сопла составляет 0,81 мм. . Относительное движение между заготовкой и соплом управляется вручную или автоматически с помощью кулачковых приводов, пантографов, копирующих механизмов или с помощью компьютерного управления в соответствии с требуемой геометрией резки.

Маски из меди, стекла или резины можно использовать для концентрации струйного потока. абразивных частиц в ограниченном месте на заготовке. Сложные и точные формы можно создавать с помощью масок с соответствующими контурами. Установлено пылеулавливающее оборудование

для защиты окружающей среды.

Применения абразивно-струйной обработки

Давайте обсудим, в чем польза абразивно-струйной обработки:

<сильный>1. Сверление отверстий, вырезание пазов, очистка твердых поверхностей, удаление заусенцев и полировка

2. Удаление заусенцев с поперечных отверстий, пазов и резьбы в мелких прецизионных деталях, требующих обработки без заусенцев, таких как гидравлические клапаны, авиационные топливные системы и медицинские приборы.

3. Обработка сложных форм или отверстий в чувствительных, хрупких, тонких или труднообрабатываемых материалах

4. Снятие изоляции и зачистка проводов без повреждения проводника

5. Микрозачистка игл для подкожных инъекций

6. Матирование стекла и обрезка печатных плат, резисторы гибридных схем,

конденсаторы, кремний и галлий.

7. Удаление пленок и деликатная очистка неровных поверхностей, т.к.

абразивная струя может повторять контуры

8. Он используется для абразивной обработки и матирования стекла, керамики и огнеупоров и дешевле, чем травление или шлифование.

9. Очистка металлических слоев, таких как резистивное покрытие.

10. Снятие заусенцев с мелких отливок и обрезка линии разъема на деталях, изготовленных методом литья под давлением, и поковках

<сильный>11. Он используется для гравировки регистрационных номеров на закаленном стекле автомобильных стекол.

12. Используется для очистки металлических форм и полостей.

13. Очистка поверхностей от коррозии, краски, клея и других загрязнений.

Преимущества и недостатки абразивно-струйной обработки

Преимущества

- Поскольку AJM — это крутой процесс обработки, он лучше всего подходит для обработки хрупких и термочувствительные такие материалы, как стекло, кварц, сапфир и керамика.

- Этот процесс используется для обработки жаропрочных сплавов. и огнеупорные материалы .

- Он не реагирует с любым материалом заготовки.

- Инструмент не меняется необходимы.

- Сложные части острых углов можно обрабатывать.

- Обработанные материалы не затвердевают .

- Первоначальное отверстие не требуется для запуска операции в соответствии с требованиями

провод электроэрозионный. - Использование материалов в приоритете.

- Он может обрабатывать тонкие материалы .

- Высокое качество поверхности можно получить с помощью этого процесса.

Недостатки

1. Коэффициент удаления медленный.

2. Блуждающий резки не избежать (низкая точность ±0,1 мм).

3. Эффект сужения может произойти, особенно при сверлении металлов.

<сильный>4. Абразив может попасть препятствует в рабочей поверхности.

<сильный>5. Подходящие системы сбора пыли должны быть обеспечены.

6. Мягкие материалы не может быть обработан процессом.

7. Кварцевая пыль может представлять опасность для здоровья.

8. Обычный магазин воздух должен фильтроваться для удаления влаги и масла.

9. Производительность процесса меньше из-за низкой скорости съема материала.

10. При обработке мягких материалов абразив внедряется , снижая чистоту поверхности.

11. Сужение отверстия, вызванное неизбежным изменением абразивной струи, нарушает точность резки .

12. Из-за случайной обрезки плохая точность .

13. Поскольку система сбора пыли является основным требованием для предотвращения загрязнения атмосферы и опасности для здоровья, дополнительные расходы будет присутствовать.

14. Срок службы сопла ограничено (300 часов).

15. Поскольку острые края абразивных порошков изнашиваются, а более мелкие частицы могут забивать сопло. , они не могут быть использованы повторно.

16. Небольшой зазор может привести к повреждению сопла. .

17. Из-за эффекта расширения абразивной струи точность процесса низкая.

<сильный>18. Сужение будет присутствовать в глубоких ямах.

<сильный>19. AJM Процесс вреден для окружающей среды и вызывает загрязнение .

20. Абразивные частицы в воздухе могут создать опасную среду. .

Влияние размера зерна и расхода абразивов на скорость съема материала

При заданном давлении MRR увеличивается с увеличением абразив скорость потока и определяется размером абразивных частиц.

Однако после достижения оптимального значения MRR снижается как абразивный скорость потока увеличивается дальше.

Это связано с тем, что массовый расход газа уменьшается по мере увеличения расхода абразива и, следовательно, увеличивается коэффициент смешивания, что приводит к снижению скорости съема материала из-за уменьшения доступной энергии для эрозии.

Влияние скорости газа на выходе и плотности абразивных частиц:

Скорость газа-носителя который транспортирует абразивные частицы, значительно зависит от плотности абразивных частиц.

Когда внутреннее давление газа почти в два раза превышает давление на выходе из сопла, а плотность абразивных частиц равна нулю, скорость на выходе газа можно увеличить до критической скорости.

Скорость выхода уменьшится при том же условии давления, если плотность абразивных частиц постепенно увеличивать.

Это связано с тем, что кинетическая энергия газа используется для перемещения абразивных частиц.

Влияние соотношения смешивания на скорость съема материала:

По мере увеличения массы абразива скорость потока увеличивается , его скорость уменьшается , уменьшая доступную энергию для эрозии и, в конечном счете, скорость съема материала.

Влияние давления сопла на MRR

Скорость потока абразива можно увеличить, увеличив скорость потока газа-носителя. По мере увеличения внутреннего давления газа увеличивается массовый расход абразива и, следовательно, MRR.

Скорость удаления материала увеличивается по мере увеличения давления газа. Кинетическая энергия абразивных частиц отвечает за удаление материала в процессе эрозии.

Почему абразивные частицы не используются повторно при абразивно-струйной обработке?

Мелкие абразивные частицы, увлекаемые газовым потоком, могут воздействовать на рабочую поверхность с высокой скоростью (100–300 м/с) для постепенного разрушения материала в процессе абразивно-струйной обработки (AJM). Ударная эрозия представляет собой механизм удаления материала. Газ-носитель выносит эрозионный материал в виде твердых мелких частиц и утилизированной абразивной крупки из зоны обработки. По следующим двум причинам повторное использование этих абразивных частиц не рекомендуется.

- Остатки износа загрязняют абразивы (удаленный рабочий материал).

- Абразивные материалы теряют свои острые края, что снижает их режущую способность.

Часто Задаваемые вопросы

В чем польза абразивно-струйной обработки?

Общие области применения включают резку термочувствительных, хрупких, тонких или твердых материалов. Он специально используется для вырезания сложных форм или формирования краев определенной формы.

Какой газ используется при абразивно-струйной обработке?

Абразивно-струйная обработка создает струю путем смешивания газа с абразивными частицами. Используемый газ известен как газ-носитель. Воздух, углекислый газ и азот являются тремя наиболее часто используемыми газами-носителями. Кислород никогда не используется в качестве газа-носителя, поскольку он может окислить поверхность заготовки.

AJM можно использовать для

Процесс абразивно-струйной обработки можно использовать для удаления заусенцев, резки, очистки и для многих других применений в тяжелых условиях.

В процессе абразивно-струйной обработки абразивные частицы должны быть

В AJM, как правило, абразивные частицы зернистостью около 50 мкм соударяются с обрабатываемым материалом со скоростью 200 м/с из сопла с внутренним диаметром. 0,5 мм с зазором около 2 мм.

Как удаляется материал при абразивно-струйной обработке?

При абразивно-струйной обработке сфокусированный поток абразивных частиц попадает на рабочую поверхность через сопло, и рабочий материал удаляется эрозией абразивными частицами с высокой скоростью, переносимыми воздухом или газом под высоким давлением. Поскольку газ-носитель действует как хладагент, процесс резки холодный. Высокоскоростной абразивный поток создается за счет передачи энергии давления газа-носителя или воздуха в его кинетическую энергию, что приводит к образованию высокоскоростной струи.

Абразивно-струйная обработка MCQ

В. При абразивно-струйной обработке материал заготовки удаляется каким из следующих способов?

а) Испарение

б) гальваническое покрытие

в) механическое истирание

г) коррозия

Ответ: в

Пояснение: Абразивные частицы ударяются о поверхность под высоким давлением и с высокой скоростью, что приводит к удалению материала.

Q. Скорость съема металла при абразивно-струйной обработке увеличивается с

а) Увеличение дистанции зазора, но уменьшение до определенного предела

б) Снижение расхода абразива

в) Уменьшение размера зерна в зернистости абразивов

г) ни один из перечисленных

Ответ: а

Пояснение: MRR прямо пропорционален расстоянию до определенного предела. После определенного предела кинетическая энергия абразивов начинает уменьшаться.

В. Какие типы материалов можно обрабатывать с помощью абразивно-струйной обработки?

стекло

б) Керамика

в) твердые материалы

г) Все перечисленное

Ответ: г

Пояснение: Такие материалы, как керамика, стекло, твердые и сверхтвердые материалы, можно обрабатывать с помощью абразивно-струйной обработки.

Надеюсь, вам понравилась эта статья, охватывающая все аспекты абразивно-струйной обработки, ее принцип работы, преимущества, недостатки и применение.

Если вам понравилась статья, поделитесь ею с друзьями и оставьте отзыв в разделе комментариев.

Промышленные технологии

- Процесс хонингования:определение, детали или конструкция, принцип работы, преимущества, применение [Примечан…

- Что такое плазменно-дуговая обработка? - Детали и работа

- Что такое ионно-лучевая обработка? - Работа и применение

- Что такое абразивно-струйная обработка (AJM)? Полное руководство

- Гидроабразивная и водоструйная обработка:принцип, работа, оборудование, применение, преимущества и недостат…

- Электронно-лучевая обработка:принцип, работа, оборудование, применение, преимущества и недостатки

- Абразивно-струйная обработка:принцип, работа, оборудование, применение, преимущества и недостатки

- Ультразвуковая обработка:принцип, работа, оборудование, применение, преимущества и недостатки

- Гидроабразивная обработка – принцип работы, области применения, преимущества

- Гидроабразивная обработка и резка